铝灰合成Sialon复合粉对铁沟浇注料性能的影响

蔡鄂汉,李远兵,孙 莉,金汉侨,赵 雷,李亚伟,李淑静

(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081)

随着高炉的大型化和冶炼新技术、新工艺的应用,出铁沟衬耐火材料的性能对沟衬的使用寿命和炉前作业起着决定性的作用。目前,国内大、中型高炉出铁沟主要以A l2O3-SiC-C质浇注料为主[1],引入SiC是为了改善浇注料的抗渣性能[2-5],然而,随着高炉的大型化以及铁矿石品位的下降,导致渣铁比增大,从而提高了对渣线部分浇注料抗渣性能的要求,而SiC已不能完全满足要求。吕春燕等[6]研究了在铁沟料中加入Si3N4原位生成Sialon复合粉对浇注料抗渣性能以及常温物理性能的影响。由于加入的Si3N4与氧化物不相容,导致浇注料流动性下降,从而影响A l2O3-SiC-C质浇注料强度、抗氧化性及抗渣性。为此,本文拟以用工业固体废弃物铝灰为原料所制得的4种Sialon复合粉分别替换铁沟料中的部分细粉,研究加入Sialon复合粉对铁沟浇注料性能的影响。

1 试验原料及方法

试验所用的原料有棕刚玉、白刚玉、SiC、铝微粉、硅微粉、球状沥青、金属硅、水泥、添加剂和防爆纤维,其中主要原料的化学成分如表1所示。试验中添加的4种Sialon复合粉体分别以熔盐法铝灰和电弧法铝灰为原料,采用不同的方法合成。这4种Sialon复合粉体分别为:①采用熔盐法铝灰合成的纯Sialon粉体,标记为试样MSP,其主要物相为O′-Sialon和β-Sialon;②采用熔盐法铝灰合成的Sialon复合粉体,标记为试样MSC,其主要物相为β-Sialon、刚玉和镁铝尖晶石;③采用电弧法铝灰合成的纯Sialon粉体,标记为试样EAP,其主要物相为β-Sialon和极少量的15R;④采用电弧法铝灰合成的Sialon复合粉体,标记为试样EAC,其主要物相为β-Sialon、刚玉、镁铝尖晶石和15R。试样的原料配比如表2所示。

将配好的原料置于搅拌锅中,加入5.5%的水,搅拌3 min后在125 mm×25mm×25 mm的模具内振动成型,在室温下养护24 h后脱模,经110℃×24 h烘干处理后,再取其中部分试样进行1 100℃×3 h和1 450℃×3 h的埋炭热处理。

按GB/T 2997—82、GB/T 3001—82、GB/T 5 072—85和GB/T3002—2004分别测量或计算110℃×24 h、1 100℃×3 h和1 450℃×3 h处理后试样的体积密度、显气孔率、抗折强度、耐压强度等常温物理性能以及高温抗折强度。抗氧化性测试则是比较空气气氛中1 450℃×0.5 h处理后各组试样的体积密度、显气孔率、抗折强度和耐压强度。

表1 主要原料的化学成分(w B/%)Table 1 Chemical compositions of raw materials

表2 试样的配料比(w B/%)Table 2 Formulas of specimens

2 结果与分析

2.1 Sialon复合粉对试样常温物理性能的影响

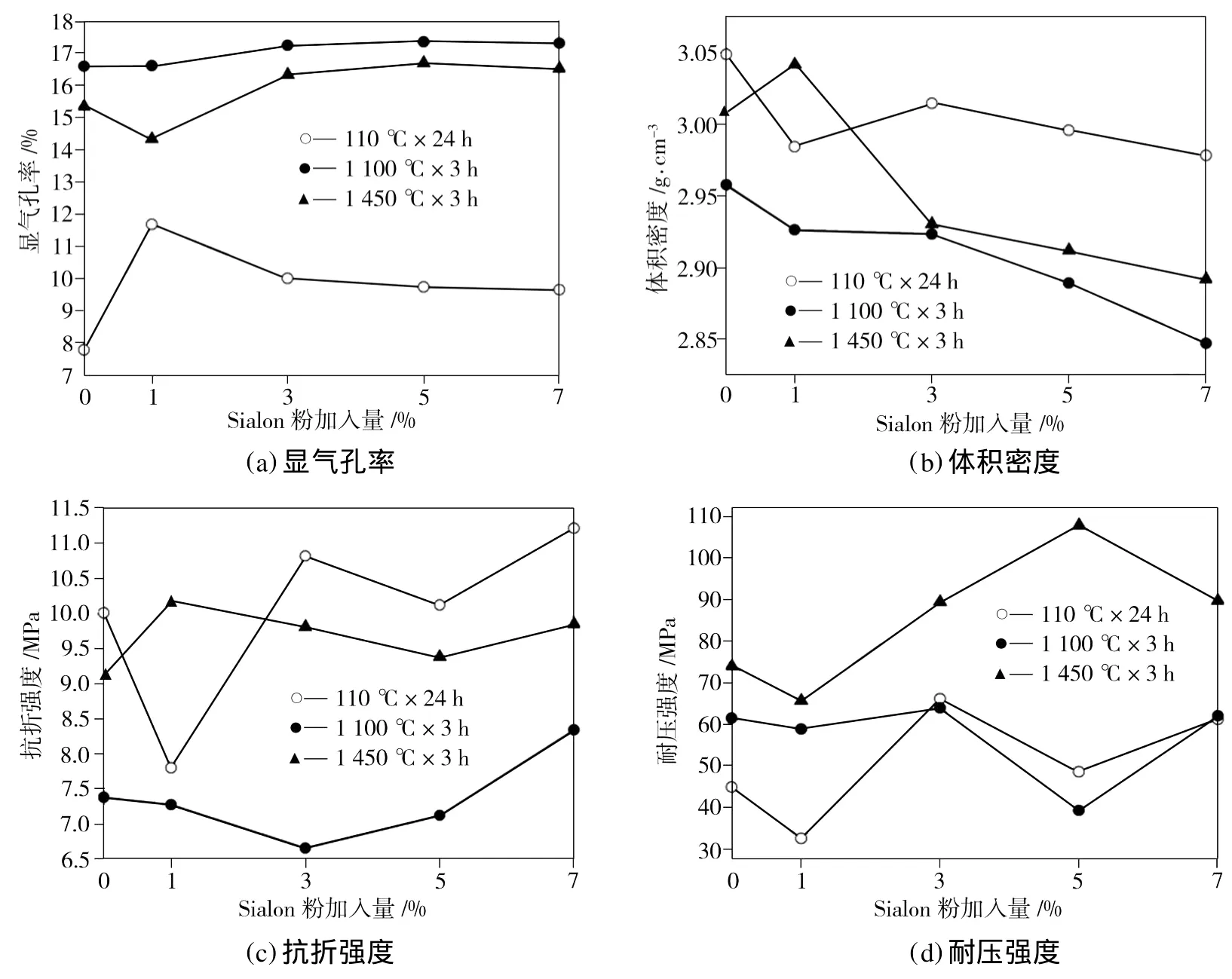

图1示出了不同加入量(质量分数,下同)的MSP对铁沟浇注料显气孔率、体积密度、抗折强度和耐压强度的影响。从图1(a)和图1(b)中可见,与未添加Sialon复合粉的试样比较,加入MSP使试样的显气孔率普遍升高,体积密度降低;但总体变化不大,其原因是加入的MSP粉体本身的体积密度较低,只有在MSP加入量为1%时1 450℃×3 h烧后试样显气孔率降低,体积密度增大。由图1(c)和图1(d)中可见,与未添加Sialon复合粉的试样比较,除MSP加入量为1%的试样外,加入MSP使110℃烘后和1 450℃×3 h烧后试样的抗折强度和耐压强度均有显著提高,尤其当加入量为7%时,MSP对浇注料强度改善效果最佳;但加入MSP对1 100℃×3 h烧后试样的强度没有明显改善。

图1 MSP加入量与试样常温物理性能的关系Fig.1 Relationship between MSP content and cold physical properties of castables

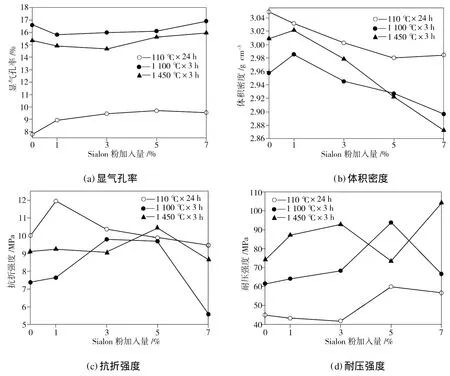

图2示出了不同加入量的MSC对铁沟浇注料显气孔率、体积密度、抗折强度和耐压强度的影响。从图2(a)和图2(b)中可见,与未添加Sialon复合粉的试样比较,加入MSC使1 100℃×3 h、1 450℃×3 h烧后试样的显气孔率先升高后降低,但总体变化不大;110℃烘后试样的显气孔率显著升高;3类试样的体积密度普遍降低。由图2(c)中可见,110℃烘后和1 450℃×3 h烧后试样的强度先增大后降低,在MSC加入量为3%时试样抗折强度最大;1 100℃×3 h烧后试样的抗折强度则在MSC加入量为1%时最低,MSC加入量为7%时最大。从图2(d)中可以看出,加入MSC使3类试样的耐压强度均增大,其中1 450℃×3 h烧后试样耐压强度的改善最明显,尤其在MSC加入量为3%时,试样的耐压强度最大。

图3示出了不同加入量的EAP对铁沟浇注料显气孔率、体积密度、抗折强度和耐压强度的影响。从图3(a)和图3(b)中可见,与未添加Sialon复合粉的试样比较,加入EAP后铁沟浇注料的体积密度普遍略有降低。由图3(c)中可见,加入3%和5%的EAP对1 100℃×3 h烧后试样的抗折强度提高较大,但加入EAP对110℃烘后和1 450℃×3 h烧后试样抗折强度的影响不大。从图3(d)中可见,加入EAP使试样的耐压强度呈增大趋势,尤其是EAP加入量为5%时,110℃烘后和1 100℃×3 h烧后试样的耐压强度显著增大,但此时1 450℃×3 h烧后试样的耐压强度变化不大。

图2 MSC加入量与试样常温物理性能的关系Fig.2 Relationship between MSC content and cold physical properties of castables

图3 EAP加入量与试样常温物理性能的关系Fig.3 Relationship between EAP content and cold physical properties of castables

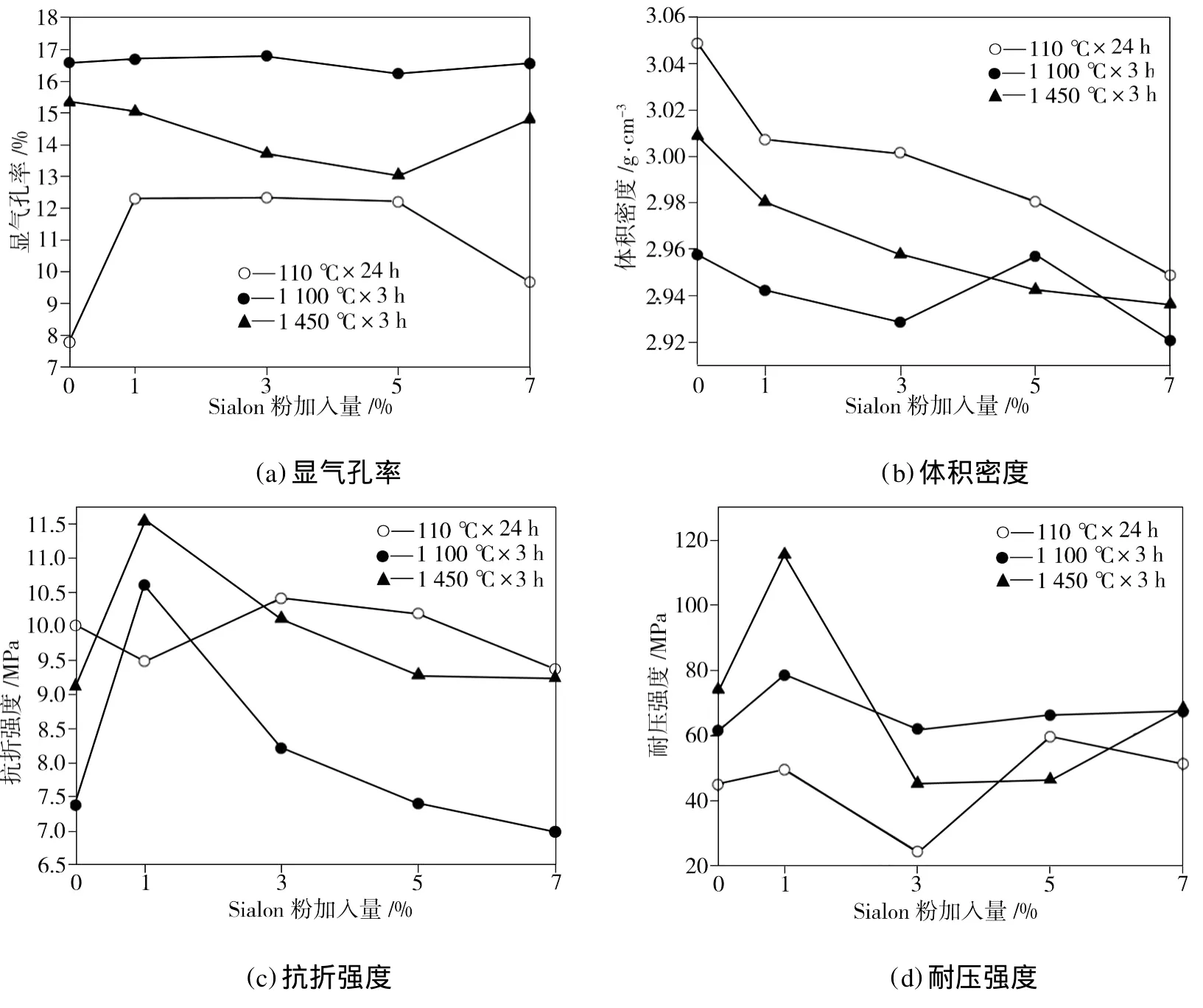

图4示出了不同加入量的EAC对铁沟浇注料显气孔率、体积密度、抗折强度和耐压强度的影响。从图4(a)和图4(b)中可见,与未添加Sialon复合粉的试样比较,加入EAC后,110℃×24 h烘后试样的显气孔率随ECA加入量的增加先增大后减小,并且在EAC加入量为1%、3%和5%时试样显气孔率变化不大;1 100℃×3 h烧后试样的显气孔率变化不大;1 450℃×3 h烧后试样的显气孔率则先减小后增大。浇注料的体积密度随EAC加入量的增加而普遍减小。由图4(c)中可见,加入EAC对110℃烘后试样的抗折强度影响不大;1 100℃×3 h、1 450℃×3 h烧后试样的抗折强度则随EAC加入量的增加先增大后减小,并且均在EAC加入量为1%时试样抗折强度最大。从图4(d)中可以看出,与未添加Sialon复合粉的试样比较,除EAC加入量为3%的试样外,其余试样110℃烘后的耐压强度均增大;1 100℃×3 h、1 450℃×3 h烧后试样的耐压强度则均在EAC加入量为1%时最大。

图4 EAC加入量与试样常温物理性能的关系Fig.4 Relationship between EAC content and cold physical properties of castables

2.2 Sialon复合粉对试样高温抗折强度的影响

图5所示为铁沟浇注料于埋炭气氛中经1 400℃×0.5 h处理后试样的高温抗折强度。由图5中可见,与未添加Sialon复合粉体试样的高温抗折强度比较,加入MSC、EAC后试样高温抗折强度普遍降低,加入1%的Sialon复合粉体时试样的高温抗折强度无明显变化,而加入3%、5%和7%的Sialon复合粉体时试样的高温抗折强度则明显降低;加入纯的Sialon粉体(MSP、EAP)也使试样的高温抗折强度降低,但总体影响不大。

图5 Sialon加入量与试样高温抗折强度的关系Fig.5 Relationship between Sialon powder content and hot modulus of rupture of castables

2.3 Sialon复合粉对试样抗氧化性的影响

图6示出了铁沟浇注料于空气气氛中1 450℃×0.5 h氧化后试样的显气孔率、体积密度、抗折强度和耐压强度。从图6(a)中可见,与未添加Sialon复合粉的试样比较,Sialon复合粉MSP、MSC和EAP的加入均使氧化后铁沟浇注料的显气孔率升高;EAC加入量为1%、3%和5%时试样的显气孔率降低,加入量为7%时试样的显气孔率升高,但总体变化不大。由图6(b)中可知,与未添加Sialon复合粉的试样比较,加入Sialon复合粉使氧化后浇注料的体积密度降低,但其中加入MSC和EAC的试样体积密度变化不大,加入MSP和EAP的试样体积密度则显著降低。从图6(c)中可见,与未添加Sialon复合粉的试样比较,加入Sialon复合粉使氧化后铁沟浇注料的抗折强度升高,尤其是在Sialon复合粉加入量为1%和3%以及EAP、MSC和EAC加入量为5%时氧化后试样的抗折强度较未添加Sialon复合粉试样有显著升高。由图6(d)中可知,与未添加Sialon复合粉的试样比较,除EAP加入量为3%和5%以及MSC加入量为5%的试样外,加入Sialon复合粉均使氧化后铁沟浇注料的耐压强度降低。

图6 氧化后试样的常温物理性能Fig.6 Cold physical properties of oxidized samples

3 结论

(1)加入MSP有助于提高铁沟浇注料110℃烘后和1 450℃×3 h烧后试样的强度;MSC的加入能提高铁沟料110℃烘后、1 100℃×3 h和1 450℃×3 h烧后试样的抗折强度,并且可以提高1 450℃×3 h烧后试样的耐压强度;加入EAP可以提高铁沟料110℃烘后和1 100℃×3 h烧后试样的抗折强度以及110℃烘后和1 450℃×3 h烧后试样的耐压强度;加入EAC可以提高铁沟浇注料1 100℃×3 h、1 450℃×3 h烧后试样的强度。

(2)加入4种Sialon复合粉体后,铁沟浇注料的高温抗折强度均有所降低,其中MSC和EAC对试样高温抗折强度的影响较MSP和EAP更显著。

(3)加入Sialon复合粉体会使铁沟浇注料氧化后的显气孔率和抗折强度升高,并使试样体积密度和耐压强度降低。

[1] Takahashi G.Advance and prospect of technologies for blast furnace refractories in Japan[J].Refractories,1991,3(10):505-508.

[2] Bonsall SB,Henry D K.WearmechanisMS in alumina-silicon carbide-carbon blast furnace trough re-fracto ries[J].Journal of American Ceramic Society,1985,13(2):331-336.

[3] 张文杰,李楠.碳复合耐火材料[M].北京:科学出版社,1990:342-358.

[4] Kreuels K,Stinnessen I.Imp roved casting mixes fo r blasting-furnace troughs[J].Intercera,1989,38(1):95-97.

[5] 陈显书,王奎达.浇注料在首钢高炉出铁沟上的应用[J].炼铁,1995,14(4):36-39.

[6] 吕春燕.原位生成Sialon增强Al2O3-SiC-C铁沟浇注料研究[D].武汉:武汉科技大学,2004.