一种小口径火箭弹弹头超声检测方法①

金 永,王召巴,丁战阳,戚励文

(中北大学电子测试技术国家重点实验室,太原 030051)

1 引言

小口径镁合金火箭弹在发射过程中承受巨大的骤变压力。因此,弹壳中存在的气孔、裂纹、折叠和夹杂等缺陷会产生安全隐患[1,2],需对其进行缺陷检测,以确保其内部没有缺陷才能使用。超声波检测具有灵敏度高、穿透能力强、检验速度快、设备简单轻便和对人体无害等一系列优点。因此,本文采用超声波对小口径火箭弹弹头进行缺陷检测。

利用超声波检测小口径火箭弹弹头内部和表面缺陷时,弹头身管的尺寸、探头的偏心距和水声程影响着超声波在管壁内部的传播路径,影响超声波缺陷检测的灵敏度[3~5]。本文从以上几个方面考虑,研究一种小口径火箭弹弹头缺陷的超声波检测方法,并通过实验进行验证。

2 检测原理与方法

水浸式聚焦探头在聚焦区域内声束声能集中,检测灵敏度高。所以,采用水浸式聚焦探头对小口径火箭弹弹头身管内部和表面的缺陷进行检测。

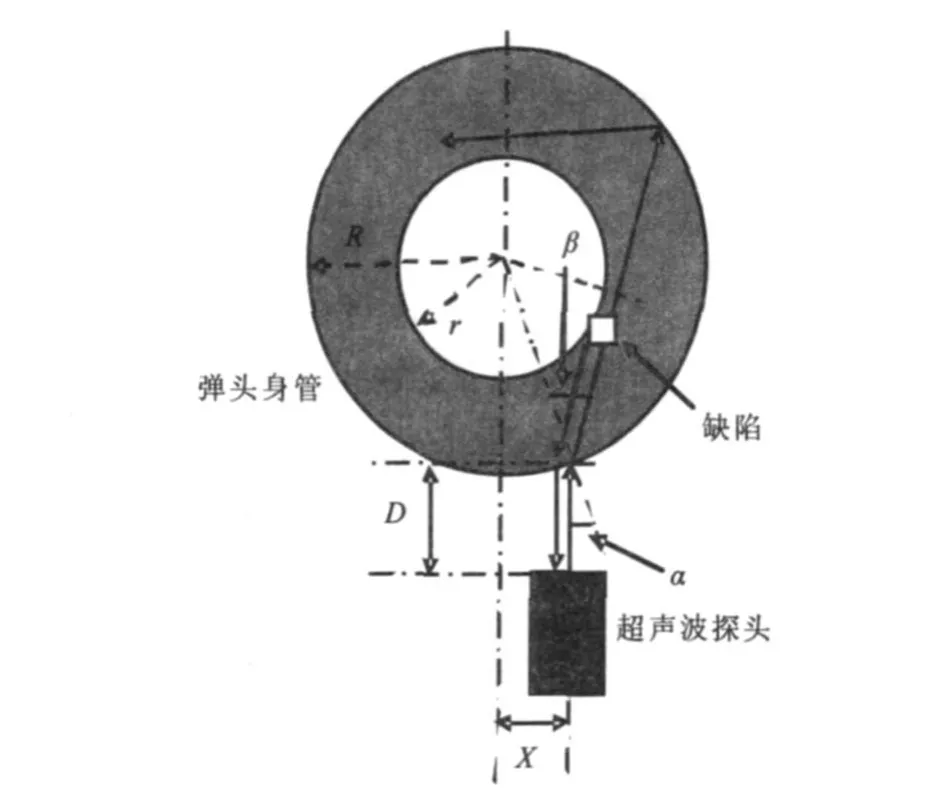

弹头身管缺陷的检测原理如图1所示。检测时,将探头偏置,超声波探头发出纵波,以水作为耦合介质传播到弹头身管下表面,一部分纵波透射到弹头身管内部传播,进入弹头身管内部的透射波发生波形变换,分离为折射纵波和折射横波,2种折射声波在弹头身管中的传播方向不同,且2种折射声波的折射角都大于声波入射角。如果管壁内部或表面存在缺陷,折射声波将在缺陷处发生反射和散射,而反射的部分声波沿原路返回,并被探头接收,形成缺陷回波。根据缺陷回波的有无,判断管壁内部和表面有无缺陷。

小口径火箭弹弹头身管有其自身的结构特点,检测时需依据其尺寸设定偏心距X,还要考虑水声程D对折射声波在其内部传播路径的影响。

图1 弹头身管缺陷的超声检测原理Fig.1 Ultrasonic testing theory for flaws in the shell

2.1 偏心距的设定方法

偏心距直接影响着折射声束在弹头身管内部的传播路径,从而影响着检测效果。当设定偏心距使得管壁内纵波的折射角达到90°,这时的入射角称为第Ⅰ临界角αⅠ。当设定偏心距使得管壁内横波的折射角达到90°,这时的入射角称为第Ⅱ临界角αⅡ。它们满足:

由以上公式得出,在αⅠ和αⅡ时的偏心距XⅠ和XⅡ分别满足:

式中 βl为纵波折射角;βt为横波折射角;C2l为纵波在弹头身管内部的传播速度;C2t为横波在身管内部的传播速度。

当X<XⅠ时,管壁内部同时存在折射纵波和折射横波,当XⅠ<X<XⅡ时,管壁内部以折射横波为主,此时以横波法检测弹头身管缺陷;当X>XⅡ时,探头发出的纵波将在管壁下表面处全部反射,管壁内部没有超声波。

2.2 管壁厚度对设定偏心距的影响

采用横波进行检测时,如果管壁内外径之比较大,那么折射横波将无法检测到管壁近内表面区域的缺陷,造成缺陷漏检,需考虑横波检测法的适用条件。

在第1临界角情况下,横波折射角β1满足:

由式(2)和式(6)可推导出:

因此,管壁内外半径之比应满足式(8),才能防止横波法检测缺陷时发生漏检。

2.3 水声程D对折射声束传播路径的影响

采用水浸式聚焦探头进行检测时,在偏心距一定的情况下,水声程D不影响探头中心声束的传播路径,但影响边缘折射声束在管壁内部的形状和焦点位置,进而影响缺陷的检测效果。

中小直径薄壁管超声检测水浸式聚焦探伤法的最佳水声程公式为

当探头水声程为最佳水声程时,探头的水中焦点落在弹头身管水平轴线上,两侧边缘声线入射角呈对称分布,且小于中心声线入射角。但实际检测时,要求既要能检测管壁内部缺陷,又对表面缺陷有较高的检测灵敏度,那么就需在最佳水声程的基础之上进行调节,以寻求最佳检测效果。

调节水声程使焦点落在弹头身管水平轴线以上时,管壁内部折射声束焦距随着水声程的增大而增大,此时折射声束焦点有可能落在弹头身管外表面附近,这样既能保证有效地检测管壁内部的缺陷,又提高了表面缺陷检测的灵敏度。

3 检测实验与结果

对小口径的镁合金火箭弹弹头试件进行检测实验,实验采用采样频率为100 MHz的超声采集卡连接探头进行数据采集。探头晶片的中心频率为5 MHz,直径为10mm,焦距为50mm。实验测试得到超声波纵波在小口径火箭弹弹头中的传播速度约6 100m/s,横波速度约3 080 m/s。

实验时将试件水平放置于支架上,置于水中。检测时,通过丝杠传动,探头沿轴线方向移动,每1 mm检测1次。检测结束后,试件沿圆周方向旋转10°,重复轴线方向检测。试件旋转360°,完成对整个试件的检测。

检测时,设定偏心距为6 mm,水声程为30 mm。设定的依据:(1)偏心距为6 mm时,依据推导公式可计算出入射角约17.92°,折射角约36.69°,此时水/弹头界面的横波透射率高达约45%。考虑探头晶片有一定尺寸,则聚焦声束到达试件下表面具有一定宽度,而非图1所示的一根声束,该偏心距应略大于折射波中心声束刚与试件内壁表面相切时的偏心距。(2)依据中小直径薄壁管超声水浸聚焦探伤法的最佳水声程公式,计算得最佳水声程为31.4 mm,选用水声程为30.0mm时,探头声束的水中焦点落在试件截面水平轴线上方,并靠近水平轴线,理论上能得到细而长的折射声束在试件管壁内部传播,检测时干扰信号小,并能提高外表面缺陷的检测灵敏度。

进行超声检测实验前,首先对试件进行了X射线检测,确定试件缺陷的位置和类型。实验时,选取了含有内部夹杂缺陷、内部斜向裂纹缺陷和表面轴向划痕缺陷的2个试件,而后针对已知缺陷进行超声实验,研究缺陷回波特征。

3.1 试件管壁内部夹杂缺陷检测实验

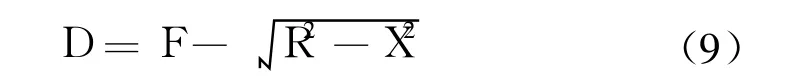

通过X射线对试件1检测发现,其内部存在一个夹杂缺陷。X射线检测结果如图2所示。

图2 试件1的X射线检测结果Fig.2 X-ray testing resu lt of samp le No.1

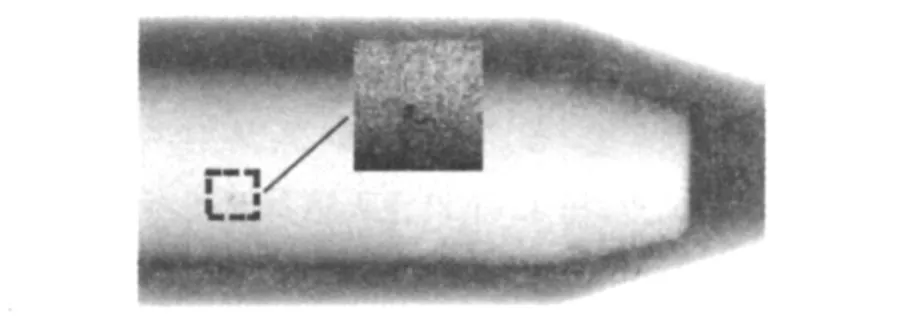

针对试件1内部夹杂缺陷进行超声检测实验,并采集该缺陷的特征波形,如图3所示。由采集的波形可看出,试件内部夹杂缺陷回波特征明显,信噪比较高。

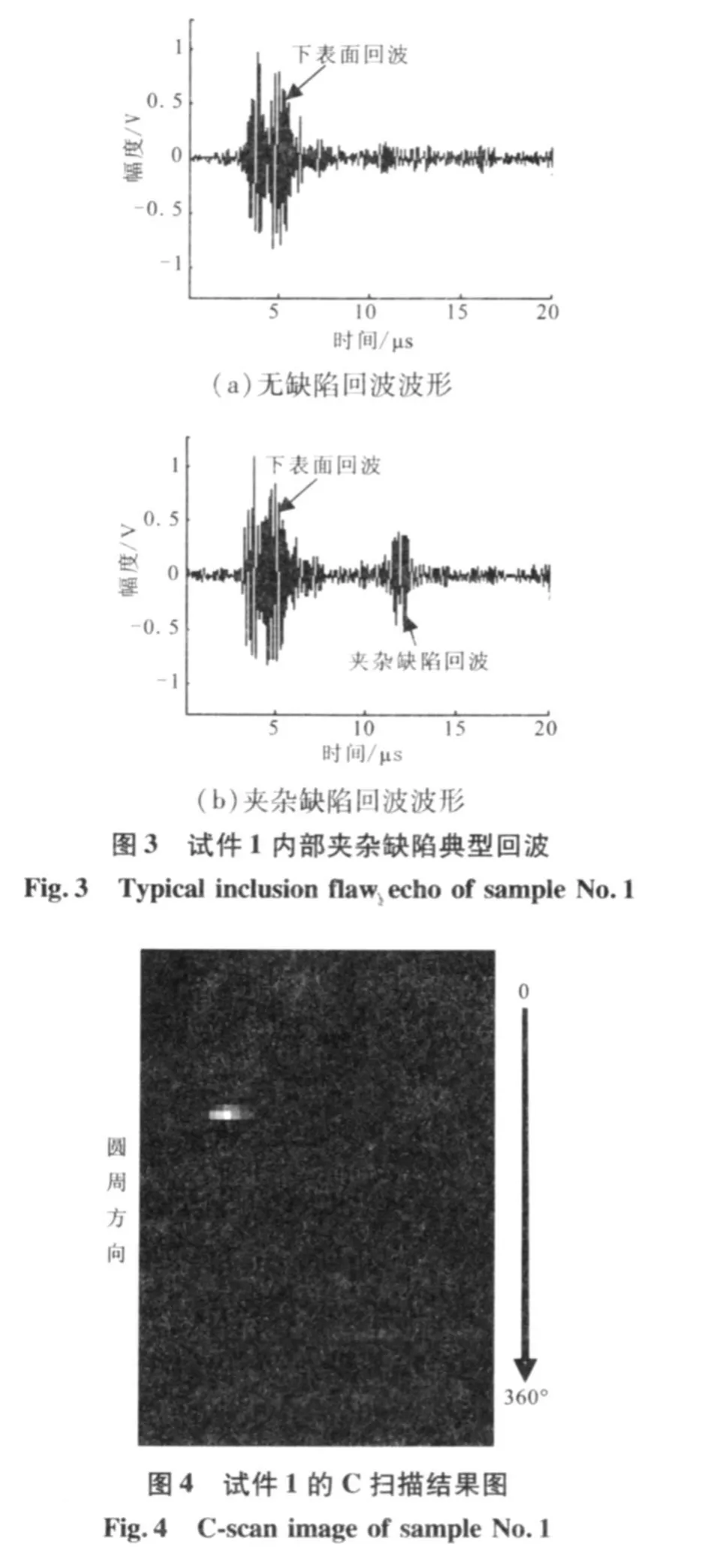

利用特征信号的峰值作为特征量,采用超声C扫描成像技术[6,7],对试件1的管状部分进行C扫描重构,将0~1 V的电压幅值按0~255个灰度划分,得到如图4所示的C扫描重构结果。图4中,灰度值高部分为内部夹杂缺陷的位置。

3.2 内部裂纹缺陷与表面划痕陷检测实验

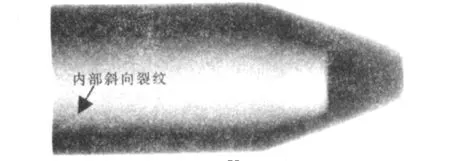

试件2存在一个内部斜向裂纹缺陷和一个细小的表面轴向划痕缺陷,X射线检测结果如图5所示。内部斜向裂纹较明显,表面轴向划痕无法从X射线检测结果中看出。

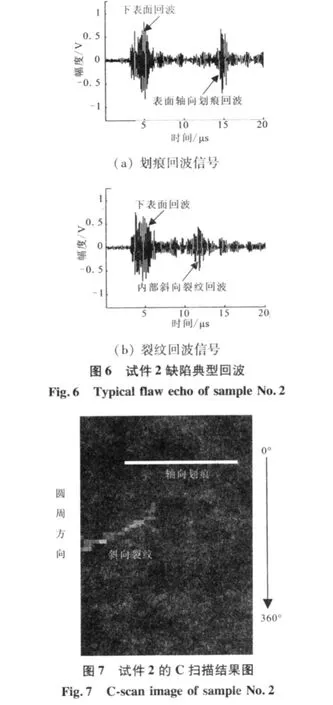

针对试件2已知的表面细小轴向划痕缺陷(人为观察确定)和其内部的斜向裂纹缺陷(通过X射线检测确定)进行超声检测实验,分别采集2个缺陷的特征波形如图6所示。由特征波形可看出,试件2中表面轴向划痕缺陷特征明显,而内部斜向裂纹缺陷特征相对较低。

图5 试件2的X射线检测结果Fig.5 X-ray testing resu lt of samp le No.2

对试件2的信号特征进行C扫描重构,得到如图7所示的C扫描结果。图7中,灰度值高部分为存在缺陷的位置。

比较试件1和试件2的C扫描结果发现,表面轴向划痕和内部夹杂缺陷的灰度值高,而内部斜向裂纹缺陷的灰度值相对较低,表明表面轴向划痕和内部夹杂缺陷回波能量较高,而内部斜向裂纹缺陷回波能量相对较小。

3.3 讨论

小口径火箭弹曲率半径小,若采用接触法进行检测,由于探头与试件直接接触面小,声波入射到试件内部的能量小,使得特征回波信号的信噪比低,且受人为因素的影响大。而采用水浸式聚焦探头检测,探头无需接触试件的情况下,声波聚焦于试件内部,保证入射到试件内部的能量增加,提高信噪比。

目前,工厂采用B扫描方式判断,该方式仅能判断当前检测点是否存在缺陷。而本文采用C扫描方式对缺陷信号进行重构,直观地显示出试件内部是否存在缺陷,并能准确确定缺陷位置和大小。

4 结论

(1)采用中心频率为5 MHz的水浸式聚焦探头检测,可准确检测出弹头内部存在的夹杂和裂纹缺陷,对表面的划痕缺陷也有很高的检测灵敏度,验证了该方法对检测小口径镁合金火箭弹弹头内部缺陷的可行性。

(2)采用该检测方法和C扫描方式的缺陷重构方法,辅以自动检测装置,可实现自动检测,直观地判定出缺陷的位置、形状和大小。

(3)根据文中推导出的参数设定方法和C扫描重构方法,为其他不同尺寸的管状构件缺陷的自动检测提供了一种有效手段。

[1] 杨顺民,宋文爱,杨录.小口径火炮身管超声检测技术研究[J].弹箭与制导学报,2006,27(1):241-243.

[2] 熊超,吕建刚,张进秋,汤清洪.火炮身管超声波检测技术[J].无损检测,2003,25(2):102-107.

[3] 马小怀,陈百锁,汶锁明.小径薄壁有色管材超声波探伤[J].无损检测,2005,27(1):44-46.

[4] 彭应秋,朱惠,郑开胜.薄壁管探伤中水声程公式分析[J].无损检测,1998,20(3):65-68.

[5] 冯若.超声手册[M].南京:南京大学出版社,2001.

[6] 曹宗杰,潘希德,薛锦,王裕文.提高超声C扫描图像分辨率的插值方法研究[J].西安交通大学学报,2005,39(9):921-924.

[7] 李凌,周晓军,李雄兵.超声C扫描图像的缺陷边缘提取及特征参数构建[J].中国机械工程,2007,18(15):1822-1824.