缝合连接三维编织复合材料弯曲破坏形式分析①

焦亚男,李嘉禄,孙其永

(天津工业大学复合材料研究所天津市和教育部共建先进纺织复合材料重点实验室,天津 300160)

1 引言

三维编织复合材料整体性能好,不存在分层问题。另外许多形状复杂制件的增强体可以通过设计三维编织技术参数和工艺,一次织造出完全整体的结构,从而提高复合材料制件的性能。但是,三维编织技术不可能实现所有形状复杂制件的整体编织。对于这部分制件,尽可能采用三维编织技术实现制件某些部分的整体编织,然后,再把这些部分连接起来。因此,这就存在三维编织复合材料(或预制件)连接的问题,以及这些连接对材料力学性能的影响问题。编织复合材料制件的连接,大体有两种方法,其一是将已经成型好的各部分复合材料部件进行连接,从而形成最终的制件[1,2];其二是将各部分的预制件连接起来,再整体复合固化得到最终制件。

成型复合材料的胶接连接被广泛应用于在先进复合材料结构上。研究发现,由于层合板复合材料的厚度方向性能较差,被粘件常常在靠近粘合剂的地方发生分层破坏[3]。对于采用树脂传递模塑技术制成的复合材料接头,由于在连接处没有粘合剂层,所以失效经常发生在连接件的界面上。文献[4]认为,厚度方向的缝合可明显提高层合板复合材料Ⅰ型和Ⅱ型分层断裂韧性。文献[5]研究了缝合对玻璃纤维机织物搭接连接拉伸强度的影响,发现未缝合搭接连接要好于缝合连接。这与文献[6]的研究发现相反,他们认为缝合使单搭接连接的强度提高了25%。文献[7]用多种类别的试样和试验研究了缝合对CFRP(炭纤维增强聚合物)层合板的影响,试验结果表明,缝合能够抵抗损伤的增长,抑制裂缝的扩散和推迟最终的断裂。但缝合、未缝合以及整体三维编织复合材料弯曲性能的对比研究未见报道。

本文在文献[8]的基础上,进一步研究了三维编织预制件不同的连接形式:通过缝合的搭接连接和未缝合仅通过共固化的连接,对制成的复合材料试件弯曲性能的影响,并与三维整体编织复合材料试件的弯曲性能进行了比较。同时,讨论了这些试件弯曲破坏的形式。本文的试验结果将为缝合连接三维编织复合材料的设计提供了必要的数据支持。

2 不同连接形式三维编织复合材料试件的制备

本研究参考国标GB 1449-2005进行测试。试件外形尺寸为长方形,名义尺寸100mm(L)×15 mm(b)×5mm(h)。试件共分为3种:搭接缝合三维编织复合材料试件、只搭接不缝合的三维编织复合材料试件和三维整体复合材料试件。

所有试件均在天津工业大学复合材料研究所制备。预制件采用四步法1×1方形三维编织工艺进行编织。需要缝合的预制件,将2件三维编织物在中部搭接起来,在工业用缝纫机上用Kevlar29缝合线进行缝合,缝合方式采用改进的锁式缝合。缝合好的三维编织预制件采用RTM工艺固化成型。不需要缝合的试件,将2件三维编织物在中部搭接起来后,直接采用RTM工艺固化成型。三维编织物搭接和缝合连接示意图见图1。

图1 0°缝合连接三维编织试件示意图Fig.1 Schematic diagram of the stitching joint 3D braided sam ple in 0°direction

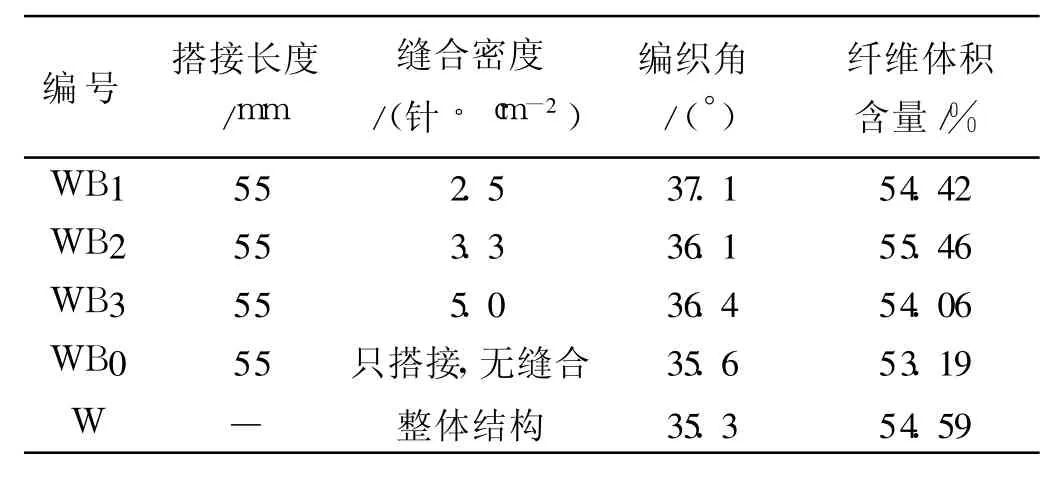

其中ED方向为0°方向,与ED垂直的方向为90°方向,AB为搭接长度。试件编织结构为三维五向,增强纤维采用高强玻璃纤维,基体材料为TDE-86环氧树脂,固化剂为70#酸酐。试件共分为5组,包括搭接长度为55mm的低、中、高三种缝合密度的3组试件,只搭接未缝合的1组试件和整体编织的1组试件。试件的编号和规格见表1。

表1 三维编织复合材料弯曲试验件的规格Table 1 Specifications of bending samp les of stitching joint 3D braided composites

3 三维编织复合材料试件的弯曲试验

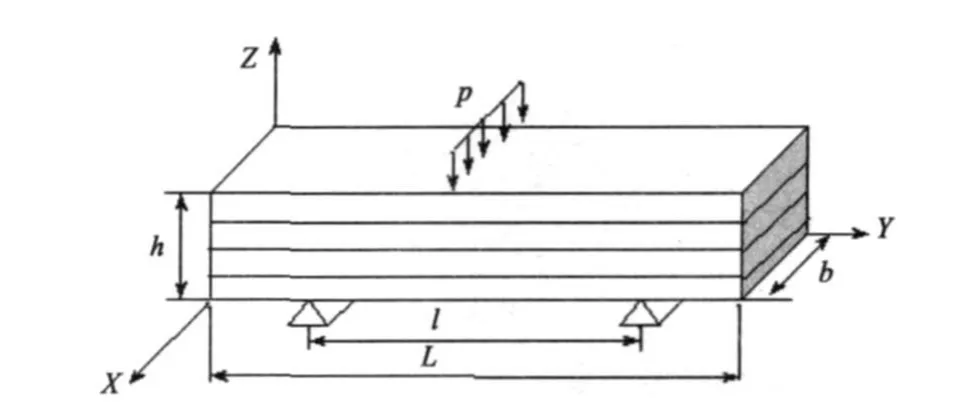

试验采用三点弯曲试验,在岛津AG-250KNE型万能材料试验机上进行,环境温度为室温,图2是试件加载示意图。在试验件上表面沿宽度方向的中心线上按照位移加载模式进行加载,载荷为p,加载速度为2mm/min,跨距L=80 mm。试验前对各项参数进行调零,对试验设备进行位移间隙误差消除,一切正常后开始正式加载。通过相连的软件界而可显示试验过程中各个参数的动态变化并自动采集相应的试验数据。

图2 试件加载示意图Fig.2 Schem atic diagram of loaded sam ples

4 试验结果与分析

4.1 未缝合连接与缝合连接编织复合材料的弯曲性能比较

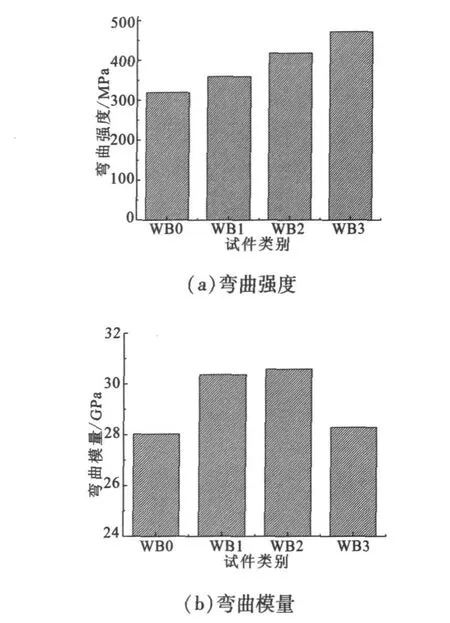

图3为未缝合和缝合连接试件的弯曲强度及弯曲模量的比较。

从图3中可看出,在搭接长度和纤维体积含量基本相同的情况下,未缝合连接试件的弯曲强度和弯曲模量最小。与未缝合连接试件相比,缝合连接的各组试件的弯曲强度提高了20%~50%,弯曲模量也有一定程度的提高,而且随着缝合密度的不同,不同试件提高的幅度也有所不同。这说明缝合可在一定的范围内提高连接试件的弯曲强度和弯曲模量,并且缝合连接后的弯曲性能与缝合密度有一定的关系。

分析认为,未缝合的连接试件在预制件的搭接面上,厚度方向没有增强纤维通过,只是靠中间一层树脂连接。在受到弯曲载荷时,这种连接方式使连接处的应力分布很不均匀,在连接面的两端都有很大的应力,就容易在搭接面上发生分层断裂。而在缝合连接后的三维编织试件中,被连接的2个三维编织预制件用缝合线连接在一起,厚度方向有增强纤维通过,使得原来单一的二维破坏模式转变为三维的破坏模式,缝线与增强纤维和基体一起,共同抵抗外加荷载,从而能够抵抗比较大的载荷。

图3 未缝合和缝合连接试件弯曲强度和弯曲模量Fig.3 Bending strength and modulus of unstitching and stitching joint sam p les

3.2 整体编织复合材料与缝合连接复合材料的弯曲性能比较

图4为缝合连接和三维整体编织试件弯曲强度、弯曲模量的比较。从图4可看出,在纤维体积含量和编织角基本相同的情况下,三维整体编织试件的弯曲强度和模量最高,缝合连接试件的弯曲强度下降了25%~40%,弯曲模量下降了10%~20%左右;但不同组别之间弯曲模量值相差不大,变化范围为28~34 GPa。

经分析认为,造成缝合连接试件的弯曲强度和弯曲模量比三维整体编织试件小的主要原因:三维整体编织试件是一个完全整体的结构,在厚度方向上有很多根纤维束通过;而缝合连接的试件在预制件的搭接面上,虽然有缝合线通过,但是通过厚度方向的缝线根数要大大少于整体编织试件通过厚度方向的纤维束根数。同时还由于,在缝合连接试件的缝合过程中,被缝合的三维编织物中的玻璃纤维受到了缝针的穿刺和芳纶缝纫线的反复作用,不可避免地会造成一定的损伤和变形,从而降低了纤维的承载能力。

图4 缝合连接和整体编织试件弯曲强度和弯曲模量Fig.4 Bending strength and modulus of stitching joint and 3D integra l braided sam p les

3.3 弯曲破坏形貌与分析

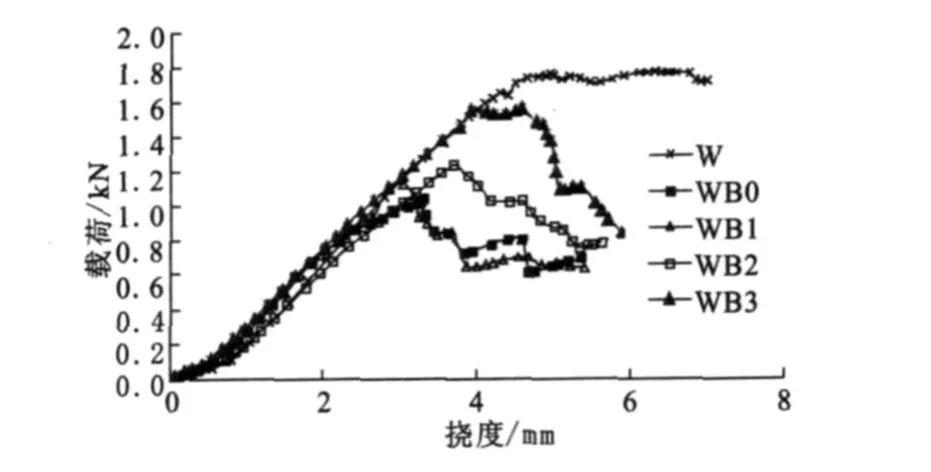

图5为不同试件在弯曲试验中的载荷挠度曲线图,它表明了材料结构破坏积累的过程。由图5可看出,5条曲线的初始阶段均呈现明显的线性。但随着载荷量的增加,各组试件开始出现非线性。

图5 载荷-挠度曲线Fig.5 Testing curve of load-flexibility

图6为试件的破坏形貌照片。弯曲破坏模式有两种:一是在搭接面上发生分层断裂(如图6(a)、(b)所示);二是在压头所在位置发生了塑性变形(如图6(c)所示)。未缝合和缝合试件都是发生了分层断裂。而三维整体编织试件都是发生了永久变形。在缝合试件的分层断裂界面上,可看到断裂的缝合线。由于缝合线的存在,在分层前端形成纤维桥,产生抵抗分层的力,从而阻止分层的进一步扩展,因此分层过程中要消耗更多的外部能量,才能使所有的缝线破坏、拔出。三维整体编织试样并未发生断裂,而仅在压头所在位置发生了永久弯曲变形。观察发现,在三维整体编织试件的受拉、压面出现了泛白现象,并未出现明显的横贯试样表面的宏观裂纹。承受弯曲载荷时,位于最外侧的树脂基体首先发生断裂,裂纹沿试样厚度方向向内部扩展,但三维编织纤维起到很好的阻裂作用,有效防止裂纹向材料内部扩展,且受拉侧出现的裂纹终止于纤维富集的区域。最后,在更大弯曲载荷的作用下,试件失效。

图6 3种材料的弯曲破坏模式Fig.6 Three kinds o f bending dam age modes of samp les

5 结论

(1)在三维编织预制件不同的连接形式中,采用缝合搭接连接技术是制作复杂形状制件的重要方法。

(2)缝合连接三维编织复合材料试件与未缝合连接三维编织复合材料试件相比,弯曲强度和弯曲模量分别提高了20%~50%和5%~10%。

(3)缝合连接的三维编织复合材料试件与三维整体编织复合材料试件相比,弯曲强度和弯曲模量分别下降了25%~40%和10%~20%。

(4)未缝合连接试件和缝合连接都是发生了分层破坏,整体编织试件发生了塑性变形。

[1] Lin Wei Hwang,Jen Ming Hwa.The strength of bolted and bonded single-lapped composite joints in tension[J].J.Comp.Mate.,1999,33(7):465-488.

[2] 吴晓青,李嘉禄,焦亚男.复合材料胶接方式的设计[J].纺织学报,2005,24(4):72-74.

[3] Kairouz K C,Matthews F L.Strength and failuremodes of bonded single lap joints between cross-ply adherends[J].Composites,1993,24:475-484.

[4] Liu D.Delamination resistance in stitched and unstitched composite plates sub jected to impact loading[J].J.Reinforced Plastics and Composites,1990,(9):59-69.

[5] Lee C,Liu D.Tensile strength of stitching joint in woven glass fabrics[J].J.Eng.Mater.Tech.,1990,112:125-30.

[6] Tong L,Jain L K,Leong K H.Failure of transversely stitched RTM lap joints[J].Composites Science and Technology,1998,58:221-227.

[7] Tada Y,Ishikawa T.Experimental evaluation of the effects of stitching on CFRP laminates with various shapes and loadings[J].Key Engineering Materials,1989,37:305-316.

[8] 李嘉禄,焦亚男,孙其永.缝合连接三维编织复合材料弯曲性能试验研究[J].固体火箭技术,2009,32(1):90-94.