带有SiC涂层的C/C复合材料的氧化行为①

孙国栋,李贺军,付前刚,张雨雷,李克智

(西北工业大学超高温结构复合材料重点实验室,炭/炭复合材料工程技术研究中心,西安 710072)

1 引言

C/C复合材料具有诸多优异的高温性能,如高温稳定性、较高温度下低的线膨胀系数、强度随温度升高而增加、摩擦系数稳定等,在航天、化工、冶金、交通和机械工业等领域备受青睐[1]。然而,上述许多性质只有在惰性气氛下才能保持。研究表明,C/C复合材料在超过370℃的氧化气氛下开始发生氧化反应,反应速度随着氧化温度的增加而迅速增大,这将使得C/C复合材料的力学性能明显下降,从而限制了其作为高温防护或抗烧蚀材料在氧化气氛下的广泛应用[2~4]。因此,解决C/C复合材料高温易氧化问题是充分利用其性能的前提。

SiC具有较高的硬度、高温强度、优良的化学稳定性及良好的导热性能,是一种重要的高温结构材料[5]。SiC还具有优异的高温抗氧化特性及与C/C复合材料相对较好的物理化学相容性,是C/C复合材料理想的涂层材料[6,7]。C/C复合材料表面SiC涂层的制备方法主要有包埋法[6,8~10]、化学气相沉积法[7,9,11~13]和等离子喷涂法[14]等,其中最常用的是包埋法与化学气相沉积法。包埋法与其他方法相比,具有过程简单、涂层制备前后基体材料尺寸变化小、涂层和基体间能形成一定的成分梯度、涂层与基体的结合较好等优点。尽管采用包埋法制备SiC涂层的研究已有较多文献报导[6,8~10],但目前国内外对该涂层在室温~1 500℃全温度范围内的防氧化性能与失效行为研究仍较少。

文中采用包埋法在C/C复合材料表面制备SiC涂层,得到带有SiC涂层的C/C复合材料,并对其微观结构和在室温~1 500℃全温度范围内氧化环境中的氧化行为进行了研究。

2 实验

2.1 涂层制备

从二维C/C复合材料(热梯度化学气相沉积制备,密度1.70 g/cm3)上截取5mm×5 mm×10mm的试样,用500#砂纸打磨、倒角,然后用酒精清洗,100℃下烘干。包埋粉料由C粉、Si粉和促渗剂组成,所有上述粉料均研磨至300目后均匀混合。将C/C试样埋敷于混合粉料中,置于石墨坩埚内,在1 700~1 900℃氩气环境中保温2 h,通过固相扩散反应在C/C表面生成SiC涂层。

2.2 氧化实验

采用TGA/XBTA 851e热重仪对制备了SiC涂层的试样进行氧化实验,并记录试样质量随温度的变化规律。实验条件为常压,静态空气,氧化温度从室温至1 500℃,升温速率3℃/m in。

2.3 涂层微观结构分析

采用X'pert MPD PRO X射线衍射仪对所制备的涂层的物相进行分析,采用JSM-6460型扫描电镜分析涂层的微观形貌。

3 结果与讨论

3.1 涂层微观结构分析

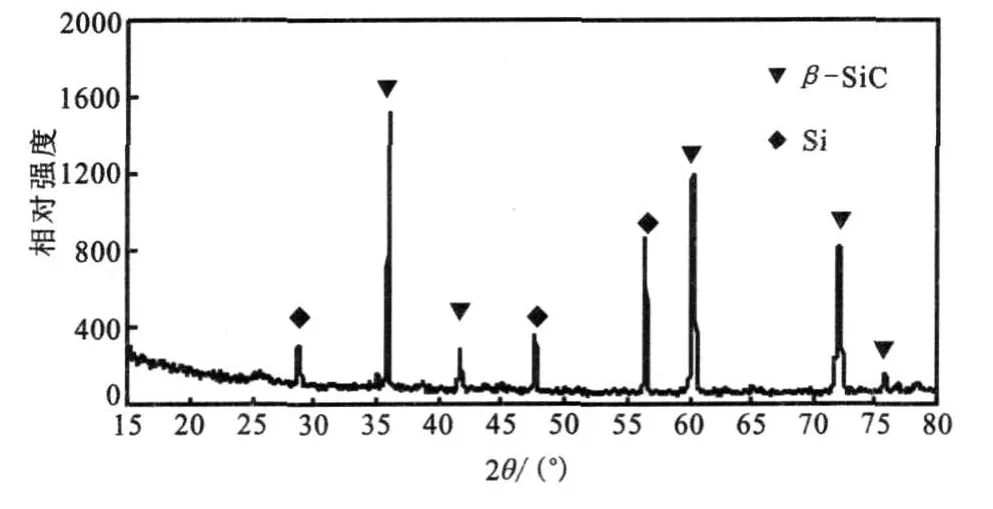

图1是所制备涂层的X射线衍射图谱。从图1可看出,涂层主要由β-SiC相组成,此外还含有少量的游离Si相。涂层的XRD分析图中出现了Si单质的衍射峰,说明有少量未反应的游离硅进入了涂层。

图1 所制备涂层的XRD图谱Fig.1 X-ray spectra of the prepared coating

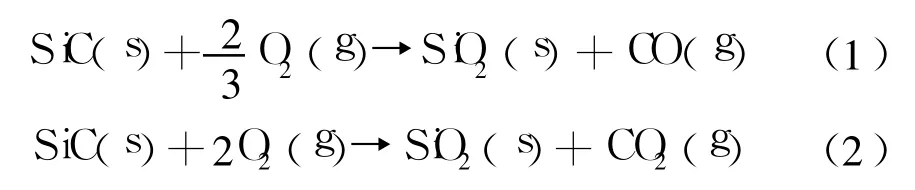

图2为所制备的SiC涂层表面的扫描电镜照片。由图2可见,涂层表面凹凸不平,且存在微小裂纹,裂纹宽度约为1~3μm。涂层中的裂纹主要是因为SiC涂层与C/C复合材料基体的热膨胀系数不匹配所造成的。在室温~1 500℃温度范围内,C/C复合材料的热膨胀系数仅为1.2×10-6K-1,而SiC涂层的热膨胀系数约为4.8×10-6K-1。

图3是所制备的SiC涂层截面扫描电镜照片。

从图3(a)可看出,涂层与基体结合紧密,成犬齿型结合。从图3(b)可看到涂层存在穿透性缺陷,这主要是由于C/C复合材料本身存在裂纹,而在包埋工艺过程中,高温下形成的液态硅没有完全填充到其中的缘故。另外,由于SiC涂层属于脆性材料,对裂纹和孔洞等缺陷敏感,而C/C复合材料在制备和加工过程中,在其表面可能形成较大的裂纹或孔洞,在制备涂层的降温过程中,涂层易在基底的缺陷处生成裂纹。

3.2 涂层防氧化性能

图4为无SiC涂层C/C复合材料和带有SiC涂层C/C复合材料在空气中从室温~1 500℃的氧化失重曲线。由图4可见,带有SiC涂层的C/C复合材料的氧化失重明显低于C/C复合材料。在室温~500℃之间,两种复合材料的失重率均为零,表明C/C复合材料在此温度范围内未发生氧化。在500~1 500℃之间,无SiC涂层C/C复合材料的失重率急速增大,在1 500℃时达到93%;而有SiC涂层的C/C复合材料失重率增加缓慢,1 500℃的氧化失重为27%,这表明采用包埋法制备的单层SiC涂层对C/C复合材料的氧化起到了一定的抑制作用,但单层SiC涂层仍难以为C/C复合材料提供长期抗氧化。

图4 带有SiC涂层的C/C复合材料从室温~1 500℃的氧化失重曲线Fig.4 W eight loss curves of SiC coated C/C com posites from room temperature to 1 500℃

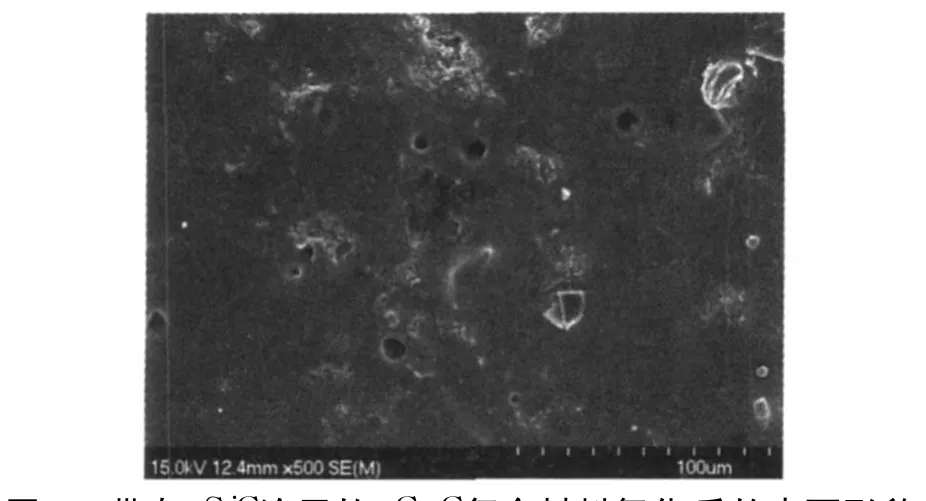

图5为带有SiC涂层的C/C复合材料经过室温~1 500℃热重实验后的表面扫描电镜照片。由图5可见,氧化后涂层表面生成了1层连续的薄膜。SiC涂层在高温静态空气环境下发生如下反应:

图5 带有SiC涂层的C/C复合材料氧化后的表面形貌Fig.5 Surface SEM images of SiC coated C/C composites after oxidation

因此,这层薄膜的主要组成是SiO2。另外,在涂层的表面形成了许多小气孔,这是由于在氧化过程中,氧通过扩散进入涂层内部,与C/C复合材料发生反应,生成的气体(CO或CO2)通过涂层向外溢出,在表面形成气泡并最终破裂而形成的。这些气孔是高温环境下氧气进入C/C复合材料内部的主要通道。

3.3 带有SiC涂层的C/C复合材料的氧化行为

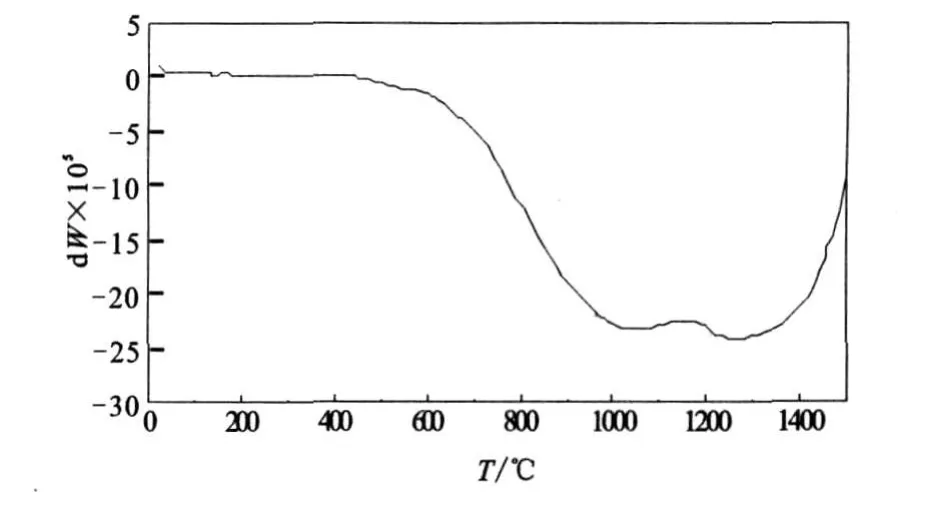

图6为带有SiC涂层的C/C复合材料从室温~1 500℃的质量变化速率曲线。

图6 带有SiC涂层的C/C复合材料从室温~1 500℃的质量变化速率曲线Fig.6 Curve of weight change rate of SiC coated C/C composites from room tem perature to 1 500℃

由图6可见,带有SiC涂层的C/C复合材料的氧化过程可分为4个阶段:

(1)第1阶段(室温~500℃),带有SiC涂层的C/C复合材料的质量变化速率随着温度的升高基本保持为零,表明带有SiC涂层的C/C复合材料在此温度范围内不发生氧化。

(2)第2阶段(500~850℃),带有SiC涂层的C/C复合材料的质量变化速率随温度升高逐渐增大,且其增大的速率逐渐变快(即曲线斜率逐渐增大)。此阶段由于温度较低,SiC涂层表面的裂纹尚未发生闭合,氧气可很容易地通过涂层裂纹和缺陷扩散到达C/C复合材料表面及内部,与C/C复合材料发生氧化反应。由于氧化反应速度较低,扩散速度与其相比占优,C/C复合材料发生均匀的氧化反应,同时随着温度的升高氧化反应不断加快。这时,带有SiC涂层的C/C复合材料的氧化速度取决于氧化反应的速度。因此,第2阶段为受氧化反应控制的均匀氧化阶段。

(3)第3阶段(850~1 300℃),带有SiC涂层的C/C复合材料在最初的850~1 000℃温度范围内,质量变化速率随温度的升高仍在增大,但其增大的速率逐渐降低,最后趋于零;而在1 000~1 300℃温度范围内,材料基本是匀速失重,失重速率曲线基本趋于平稳。此阶段中,SiC涂层表面的裂纹由于热膨胀而产生部分闭合,同时SiC开始发生缓慢氧化,所生成的SiO2使裂纹逐渐得到封填,从而较好地隔离了氧化性气体,虽然带有SiC涂层的C/C复合材料的失重速率仍表现为增大,但其增大的速率逐渐变慢,而后随着温度的不断升高,SiC氧化加快,使得带有SiC涂层的C/C复合材料的失重速率趋于平稳。由于C的氧化反应速度加快,氧气在C/C复合材料表面附近区域消耗较多,使扩散到材料内部的氧化性气体减少,C/C复合材料发生不均匀氧化,其氧化速度取决于氧气在材料内部的扩散速度。因此,第3阶段为受扩散速度控制的不均匀氧化阶段。

(4)第4阶段(1 300~1 500℃),带有SiC涂层的C/C复合材料的质量变化速率随温度的升高逐渐降低。此阶段中,带有SiC涂层的C/C复合材料表面已形成SiO2薄膜,极少量的氧气通过扩散穿过涂层,在C/C复合材料表面就被消耗,C/C复合材料发生近表面不均匀氧化。随着温度升高,SiO2薄膜的厚度逐渐增大,扩散进入材料内部的氧化性气体逐渐减少,带有SiC涂层的C/C复合材料的失重速率逐渐降低。因此,第4阶段为近表面不均匀氧化阶段。

从带有SiC涂层的C/C复合材料室温~1 500℃质量变化速率曲线可知,SiC涂层在高温区(1 300~1 500℃)的抗氧化具有明显优势,但在较低温范围(500~1 300℃)需增加其他辅助涂层,如制备梯度涂层来降低涂层与基体之间的热失配,减少涂层中的裂纹和缺陷;在涂层中引入B等元素,以提高涂层在低温范围内的抗氧化性能;采用多层复合、多相镶嵌等手段增加涂层韧性,提高涂层强度,减少涂层缺陷。

4 结论

(1)采用包埋法在C/C复合材料表面制备的SiC涂层主要以β-SiC相为主,并含有少量的游离Si。

(2)涂层中开放性裂纹的存在是带有SiC涂层的C/C复合材料在氧化过程中失重的主要原因。

(3)带有SiC涂层的C/C复合材料在室温~1 500℃范围内的氧化过程主要分为4个阶段:室温~500℃为未氧化阶段;500~850℃为受氧化反应控制的均匀氧化阶段;850~1 300℃为受扩散速度控制的不均匀氧化阶段;1 300~1 500℃为近表面不均匀氧化阶段。

[1] Dhami T L,Bahl O P,Awasthy B R.Oxidation resistant carbon-carbon composites up to 1 700℃[J].Carbon,1995,33(4):479-490.

[2] 李贺军.炭/炭复合材料[J].新型炭材料,2001,16(2):79-80.

[3] Sheehan JE,Buesking K W,Sullivan B J.Carbon-carbon composites[J].Annu.Rev.Mater.Sci.,1994,24:19-44.

[4] 黄剑锋,李贺军,熊信柏,曾燮榕,李克智,付业伟,黄敏.炭/炭复合材料高温抗氧化涂层的研究进展[J].新型炭材料,2005,20(4):373-379.

[5] Choyke W J,Pensl G.Physical properties of silicon carbide[M].MRS Bulletin,1977,22(3):125.

[6] Huang JF,Zeng XR,LiH J,Xiong X B,Fu Y W.Influence of the preparation temperatureon the phase,microstructure and anti-oxidation property of a SiC coating for C/C composites[J].Carbon,2004,42(89):1517-1521.

[7] Cheng L F,Xu Y D,Zhang L T.Preparation of an oxidation protection coating for C/C com posites by low pressure chem ical vapor deposition[J].Carbon,2000,38(5):1493-1498.

[8] Fu Q G,LiH J,ShiXiao-hong,Li K Z,Sun G D.Silicon carbide coating to protect carbon/carbon composites against oxidation[J].Scripta Materialia,2005,52(9):923-927.

[9] Kachi T,Kato Y,Ushigome N,Arai N.Evaluation of the coating layer formed on the substrate of C/C composites[J].Energy Conversion&Management,2001,42:1963-1975.

[10] Li H J,Jiao G S,Li K Z,Wang C.Multilayer oxidation resistant coating for SiC coated carbon/carbon composites at high temperature[J].Materials Science and Engineering:A,2008,475(12):279-284.

[11] Cheng L F,Xu Y D,Zhang L T,Yin X W.Oxidation behavior of carbon-carbon composites with a three-layer coating from room temperature to 1 700℃[J].Carbon,1999,37(6):977-981.

[12] Lamouroux F,Bourrat X,Naslain R.Silicon carbide in filtration of porous C-C composites for imp roving oxidation resistance[J].Carbon,1995,33(4):525-535.

[13] Guo Q G,Liu Zh J,Li JG,Noda N,Liu L.High heat flux test of SiC coated doped graphite[J].Journal of Nuclear Materials,363-365(15):1216-1220.

[14] Friedrich C,Gadow R,Speicher M.Protective multilayer coatings for carbon-carbon composites[J].Surface&Coatings Technology,2002,151-152:405-411.