浅谈机械加工基准的选择

陈曦庆

浅谈机械加工基准的选择

陈曦庆①

(山西焦煤西山煤电集团公司机电总厂)

分析了机械零件基准的选择原则,阐述了基准不可随意选择,否则将影响产品质量和生产率,选用不同的基准,其定位、夹紧、操作的方便程度都会受到不同的影响。

基准;设计基准;工艺基准;定位基准

1 基准的概念及分类

所谓基准,就是“根据、依据”的意思。它是指零件上的一些点、线、面,由这些点、线、面来确定零件上其它点、线、面的位置。这些作为根据的点、线、面,就叫做基准。

根据基准的不同作用,可以将基准分为设计基准和工艺基准两大类。

1)设计基准。设计时,在零件图上用来确定零件其它点、线、面所依据的点、线、面,也就是标注设计尺寸起始的点、线、面,称为设计基准。轴设计基准示意图见图1。图1中的轴类零件,其径向尺寸的设计基准是该零件的轴心线,其轴向尺寸的设计基准是该零件的左端面。

图1 轴设计基准示意图

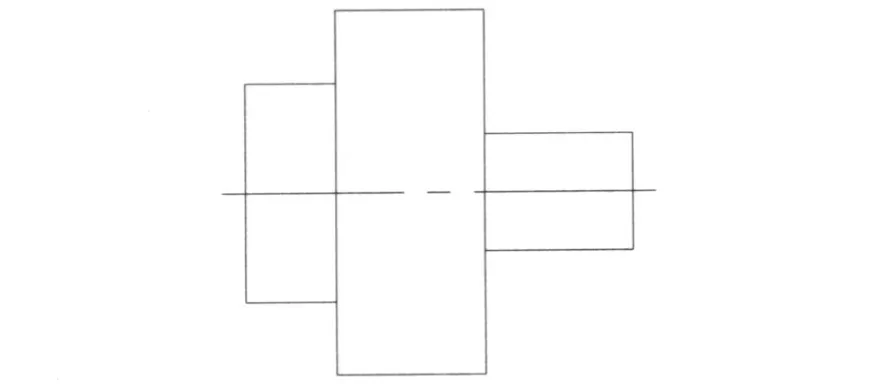

筋板设计基准示意图见图2。图2中筋板,A面和孔的上下位置是根据平面B来决定的,所以平面B是平面A和孔的设计基准。

2)工艺基准。零件在加工、测量和装配中所使用的基准,称为工艺基准。

按用途不同,工艺基准可分为定位基准、测量基准和装配基准等几种。

图2 筋板设计基准示意图

a)定位基准。工件加工时,定位所用的基准称为定位基准。利用心轴安装工件进行加工时,工件的内孔就是定位基准。又如在车床上用两顶尖安装工件,车削轴类零件时,两端中心孔就是工件的定位基准。

定位基准又分为粗基准和精基准两种。第一道工序只能以毛胚表面定位,这种以未经加工的毛胚表面来定位的基准,叫做粗基准。在以后的工序中,便可用已加工过的表面来定位,这种用已加工过的表面来定位的基准,叫做精基准。

b)测量基准。工件在加工时或加工完后,用于检验已加工表面尺寸及其相对位置所用的基准,称为测量基准。图3为检验被加工平面的位置时的测量基准。

c)装配基准。装配时,用来确定零件或部件在机器中的位置所用的基准,称为装配基准。图4为零件与轴的装配,零件以其内孔和左端面来确定它与轴和其它零件的相对位置。因此,零件的内孔与左端面即为它的装配基准。

在这里应当注意,作为工艺基准的点或线,在工件上并不一定具体存在而是由某些具体的表面体现出来的,这些表面就是基准。

2 定位基准的选择

由上面的讨论可以看出,无论是设计基准还是工艺基准都不可随意选择,因为它影响着产品的质量和生产率。选用不同的基准,其定位误差不同,夹紧的繁简和操作的方便程度均不相同。下面介绍定位基准的选择。

1)粗基准的选择。如图5所示,零件毛胚为铸铁,孔已经铸出,在铸造时孔和外圆之间难免有偏心存在。因此,在车削孔时,如果用不加工表面外圆作为粗基准(用三爪卡盘夹住外圆),则加工后孔与不加工的外圆面是同心的,即壁厚是均匀的,但加工余量不均匀,见图5 a)。

如果选用孔作为粗基准(用四爪卡盘夹住外圆,按孔找正工件),则加工后孔与不加工的外圆表面不同心,即壁厚不均匀,但加工余量是均匀的,见图5 b)。

从上述分析中可以看出:粗基准的选择影响着加工余量的分配和加工表面与不加工表面的位置精度。

图5 粗基准的选择示意图

因此,选择粗基准时,满足以下两条基本要求:一是保证所有加工表面都有足够的加工余量;二是保证零件加工与不加工之间有一定的位置精度。

综上所述,在选择粗基准时,一般应注意下列几个问题:

a)如果零件图上对加工面与不加工面之间有相互位置精度要求时,应选择不加工面作粗基准。

b)如果零件上有很多不加工面,应选择其中与加工面相互位置精度要求较高的表面作粗基准。如图5所示的零件,一般要求壁厚均匀,内外圆同心,因此图5 a的方案是正确的。

图6 选择余量较小的表面作粗基准示意图

c)对所有表面都需加工的零件,应该选择加工余量最小的表面作为粗基准,使各表面都有足够的、均匀的加工余量,防止因余量不够或余量不均匀而产生废品。图6所示的阶梯轴零件,毛坯为锻件,A段余量较小,B段余量较大,粗车时应按A段找正工件,再适当考虑B段的加工余量。

d)选择粗基准时,必须考虑定位准确,夹紧可靠。因此,选作粗基准的表面应尽可能平整、光洁,不能有铸造飞边,铸造浇冒口或其它缺陷。

e)粗基准一般只能用一次,应尽量避免重复使用。因为粗基准的精度和光洁度都很差,如果重复使用,则因定位误差大而不能保证加工精度。

在某些特殊情况下,例如毛坯质量很高,而加工精度要求不高时,重复使用粗基准是可以的。

2)精基准的选择。精基准的选择主要应从如何保证加工精度和安装方便的角度出发。因此,选择精基准时,一般应注意下列问题。

a)选择精基准时,尽量选择零件的设计基准为定位基准,即基准重合的原则,这样可以避免因基准不重合而引起的定位误差。

b)当工件以某一精基准定位,可以方便地加工其它表面时,应使尽可能多的表面加工都用该精基准作为定位基准,这就是所谓基准统一的原则。采用基准统一的原则,不但可以简化工艺过程的制订,减少设计和制造夹具的时间与费用,而且可以避免因基准变更所带来的定位误差。

某些工件上可能没有合适的表面供选作统一基准,必要时可在工件上先加工出一组专供定位用的表面,而这些表面对零件在机器中的使用来说没有什么用处,仅仅是为了定位用的,这种表面称“工艺面”。轴类零件两端的中心孔就是最典型的例子。

c)有的精加工工序要求加工余量小而均匀,在加工时可选择加工表面本身作为精基准。

总之,选择定位基准时,不能单从本工序安装是否合适出发,还必须结合整个工艺过程来全面考虑。如工件有哪些表面要加工,基准如何转换,先行工序如何为后面工序提供精基准等,以便使每个工序都有合适的基准和安装方式。

Discussion on the Choice of the Benchmark Machining

Chen Xi-qing

Analyses the selection of mechanical parts of the baseline,elaborates on the base can not be random,otherwise it will affect the product quality and productivity,choose different benchmarks,its positioning,clamping,ease of operation are subject to different effects.

Benchmarks;Design basis;Process benchmarks;Locating datum

TD406

B

1672-0652(2010)增刊 -0014-02

陈曦庆 男 1976年出生 2001年毕业于太原理工大学 助理工程师 太原 030053

2010-03-16