消失模白模黏结剂选用

应根鹏 ,郑又春,章 舟

(1.杭州奥宝精细化工有限公司,浙江 杭州 310012;2.浙江省杜桥金属制造厂,浙江 杭州 317707;3.杭州学林科技服务部铸造研究室,浙江 杭州 310012)

消失模专用黏结剂是消失模铸造生产十分重要又不可缺少的原辅材料,无论是FM法、EPC法还是先烧后浇,都要将多个模片用胶黏剂粘接成整体模型;泡塑浇冒口系统与模样的组合也要通过粘接来完成。

目前,人们的研究热点集中在模样材料、成型技术、涂料、干砂的紧实以及熔融金属在型内的流动特性等方面,而忽略了模样的粘结技术。相关文献提供的方法与现场操作存在差距。根据我们对现场使用情况的调查发现,由于缺乏科学可行的技术指引,消失模黏合剂问题较多,不尽人意。

随着消失模铸造的发展,应用于白模粘接的专用黏结剂发展迅速,国内从依靠进口到逐渐有一二家专业的公司研究生产消失模专用黏结剂,国产黏结剂的性能已经比较完善。

1 消失模铸造白模组合工艺

传统砂型铸造制造复杂铸件是由母模造型并装配多个型芯共同完成。而消失模(实型)铸造省略了复杂的造型和制芯,取而代之的是泡沫模样的组合粘结。将数个模样粘结组合成复杂模样的工作量比传统砂型铸造要少得多,尤其对于制造有凹槽和空腔的净成型零件有明显优势。

1.1 消失模黏结剂的重要性

作为消失模铸造的关键基础技术之一的泡沫塑料模样,对消失模铸造的成败起着重要的作用。复杂而不能整体发泡成型的模样,一般将其分成若干部分分别发泡成型,再粘合成整体;另外,整体模样进行浇铸前也需粘结浇道口等辅件。据有关资料报道,影响消失模铸造铸件质量的各因素中,模样质量占70%,对于复杂的铸件,30%~50%的废品是由于模样组合工艺(即模样粘合不当)导致的缺陷。

1.2 消失模成型工艺

消失模铸造常用于比较复杂的中小型铸件生产。EPS泡沫用电热丝切割,再用胶很容易粘接成各种所需要的模型;几个完整的模型与浇注系统的串模组蔟,也需要用黏结剂来完成。

1.3 消失模白模特征

EPS是含碳92%,含氢8%的芳香族碳氢化合物,是一种热塑性树脂,可溶于芳烃(如甲苯、二甲苯、乙苯等)、氯代烃(如三氯甲烷、三氯乙烯、四氯化碳等)、羧酸酯(如乙酸乙酯、乙酸丁酯等)和乙醚、酮等常用的有机溶剂中。EPS模样密度小,强度不高,抗拉强度小于600MPa,同时粘结面受力不大,宜选用非结构胶。

1.4 消失模粘接工艺对黏胶的性能要求

1)性能稳定,无难闻气味;

2)粘接时是液态,在白模被粘接面流延性好,粘合缝能快速建立起足够的初始粘接强度和终结强度,适合大批量手工和胶合机作业;

3)对模样无腐蚀作用,粘接缝薄而平整,无烫(溶)模,防止出现沟槽和孔洞;

4)胶接缝在浇筑时对浇注金属流的阻碍尽量少,热解完全,发气量少,无残留物;

5)粘合操作简便,无毒副作用无污染;运输储存方便,保质期长,价格便宜。

2 白模黏结剂的粘结机理

黏结剂在待粘结面上涂上后,通过白模表面的黏附、内聚和化学键作用,固化产生足够的粘接强度,将模片粘接在一起。消失模铸造的成型材料EPS泡沫料或EPmmA共聚料,成型的模样密度小,强度不高,抗拉强度低,相对的粘结面积小,受力不大,这些特性决定了研制消失模黏胶的性能和功用。

3 消失模黏结剂的种类

从化学角度看,消失模(实型)铸造工艺使用合成高分子黏结剂,其成分如表1。

表1 合成高分子黏结剂

4 几种黏结剂的性能比较

1)白乳胶

聚醋酸乙烯乳液欲称白乳胶,它是水溶性的。在早期的手工制模中应用较多。粘结方法是在EPS模型表面抹好胶,用线或绳捆绑后送烘房,初黏强度差,固化速度慢.必须待水分挥发才能产生粘结强度,而且强度不大。一个粘结过程往往需要一个昼夜,制模周期长,工作效率偏低。目前国内基本已经淘汰。

2)泡沫胶

泡沫胶最初应用于有机板、建筑装修塑料和保温材料装饰用,是废EPS泡沫溶解在乙酸乙烯单体和甲苯等混合溶剂中,以环氧树脂和TDI作改性剂,二辛酯做增塑剂和过氧化异丙苯做引发剂下合成而成。具较强的黏结力和黏结强度,但用在消失模铸造上则对白模具有一定的腐蚀性,影响成型。泡沫胶因采用含苯溶剂,胶体具有一定的毒性和难闻气味。

3)A、B 双组份胶

这种胶的使用方法是分别把A、B两组分均匀地涂于两个被粘物表面,合拢后手压片刻即可粘牢其特点是固化速度快、黏结强度高.使用方便.在手工制模中应用比较多,但受保质期的影响比较大。

4)消失模冷胶

(1)进口冷胶以德国的专用冷胶为代表。该产品是兰绿色水溶性乳胶,主体成分是VAE和丙烯酸乳液合成,具有粘接装配精细、发气量少、无增碳缺陷等特点,通过冷胶合机自动粘接,胶合时需要烘干,适用于粘接表面复杂和倾斜的白模,可以应用计算机控制涂胶路径。缺点是需与专用的冷胶合机配套。国内只有合肥合力铸椴厂使用。

(2)国产的冷胶目前应用较广的是北京嘉华公司和杭州奥宝公司的产品,这两家的冷胶无论从应用性能、使用方法、表观透明性、溶剂等等几无差别,均能手工涂抹施工,粘结速度比德国的冷胶要快速,而且无须冷涂胶机,较为适合国内中小消失模企业白模粘接。

5)消失模热熔胶

热熔胶是一种热塑性树脂,不含溶剂.常温下为固态。使用时加热使其熔融获得流动性和一定粘度,热粘结浸润被粘物表面,冷却时凝固化实现粘结。热熔胶凝固速度快。黏结强度高,具有良好的间隙充填性能。无论薄壁、厚壁模型都能很好地密封结合面,可以满足现代化大批量生产的优质、高效的要求.非常适合于自动化流水线操作。现在,消失模铸造用热熔胶已商品化,并广泛应用于批量生产中EPS模型及浇冒口系统的粘结。

(1)进口热胶以美国亚什兰公司的专用热胶为代表。国内早期也尝试过其他国家如德国和日本的热胶,由于在使用性能和可操作性及价格等等原因,目前在国内使用的美国亚什兰公司的产品,该产品具有快速粘接、快速固化、流动性佳、发气量少、无增碳缺陷等特点,主要应用于对铸件质量要求严格的白模粘接,粘接手段是通过热胶合机自动粘接,也用于手工操作。国内因其价格偏高没有广泛推广应用。

(2)最早开发生产国产热胶的是北京嘉华公司,产品型号是HM-1,色黄、长扁片状,是手工操作的快速粘接热胶,改变了消失模热胶依赖进口的局面,该公司热胶粘接性能较好、与涂料的涂挂性好、耐烘房温度高,不足处是熔融时发气量多、熔化后松香气味大、耐老化性差等。

(3)杭州奥宝公司的热胶分二个品种。

a)普通热胶KP-5X,乳黄色,胶棒状,是手工操作的快速粘接热胶,可以用电热炉熔化使用,也可用胶枪施工,是可移动作业的热胶。该胶粘接性能较好、与涂料的涂挂性好、耐烘房温度高,熔融时发气量少、熔化后无气味、耐老化性好等。

b)高性能型KP-6X,乳白色,小片状,性能与进口热胶相同,可用于热胶合机使用、也可手工操作的热胶,该胶粘接性能较好、与涂料的涂挂性好、耐烘房温度高。热胶熔融时无拉丝,流动性非常好,发气量少、无气味、耐老化性好等。是替代进口胶的国产热胶。

(4)华科大热胶是乳白色,大方块状,是手工操作的粘接热胶,可以用电热炉熔化使用,缺点是与涂料的涂挂性差,耐烘房温度低。

5 白模粘接热胶的主要性能

5.1 熔点(软化点)

软化点可作为热胶的耐热性、熔化难易程度及露置时间的大致衡量,也是消失模热胶熔化施工温度的参考数据。消失模热胶的软化点应接近白模的热变形温度,实践表明,热胶的软化点设计为100℃~105℃是最适合的,测试进口热胶的软化点也在这个范围。

5.2 耐烘干温度

模样粘接成型后浸(刷)涂消失模专用涂料。烘房的温度一般设定为不超过55℃,但也有部分简易烘房温度难以控制或供热管道布置不合理温度不均匀,模样刷涂料后附加的重量和模样在烘房里的放置不当等因素,可能会造成模样变形。如果热胶的耐热温度不高则可能造成粘接处开胶脱裂。实践表明,软化点为100℃~105℃的热胶,耐烘干温度是适合的。表2为国内外消失模热胶温度值。

表2 国内外消失模热胶温度数据

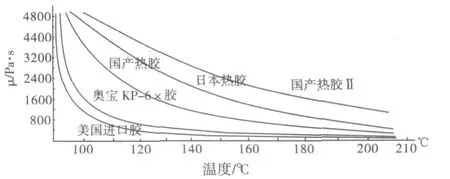

5.3 熔融黏度

热胶的熔融黏度是流动性的一个指标,是熔融涂胶工艺的重要数据,黏度大小关系到对模型的涂布、润湿、浸透性及拉丝现象,黏度太高不便于施工,造成涂胶不均匀,涂胶量大,胶接缝处热胶堆积,刮胶不平整等,易导致浇注时对金属流的阻挡,发气量大,铸件表面质量差等问题。因此,需要尽量降低热胶的熔融黏度。进口热胶的熔融黏度135℃时测试的数据是250MPa.s,流动性非常好,无拉丝现象,涂布容易,润湿性好,适合于自动胶合机施工作业。胶合机涂胶板从熔胶池中升出胶液后,多余的热胶从涂胶板的通孔漏回到胶池中,如表3。

表3 国内外消失模热胶熔融黏度-涂料涂挂性

5.4 涂料涂挂性

热胶由有机高分子材料构成,属于难浸润塑料类材料,而消失模工艺要求热胶与白模粘接缝必须拥有与水基涂料很好的浸涂性(涂挂性)。选择合适的材料和科学的配方完全可以做到很好的涂挂性。有资料介绍消失模热胶研制工艺,用石蜡和增塑剂做原材料,由于这些原料本身都是难浸润材料,并且添加量达到30%~40%,也有文章介绍石蜡添加量达到50%~55%的,这样做不但粘接强度大幅度下降,涂挂性也极其差。

5.5 抗氧化性

热胶需要通过加热并在保温下使用。长期处于受热状态的热胶组织结构会逐渐热解氧化,明显的特征是不断冒气泡,气味难闻,颜色变深发暗,甚至焦化结炭,严重的还将影响粘接效果,原因是用了易老化的松香等低档材料做原料,高档热胶一般选用无气味色号低如美国埃克森0号石油树脂等作增黏材料。

6 热胶的合成及其主体材料对性能的影响

热胶的构成是以一个或多个共聚物为骨架,添加多种增黏剂、多种改性剂、抗氧化剂等配制而成。用作一般热胶的共聚物有 EEA、EAA、EVA、SBS、PP、PA等,但适合用作消失模热胶的共聚物却只有EVA和PA,不仅如此,由于能用于消失模粘接的PA必须是中低分子量,制造工艺复杂,造价较高;而中低分子量的EVA却能用于消失模黏接剂的生产和应用。目前,包括美国在内的消失模热黏接剂都是EVA类热胶。本文讨论的热胶专指EVA类热胶。

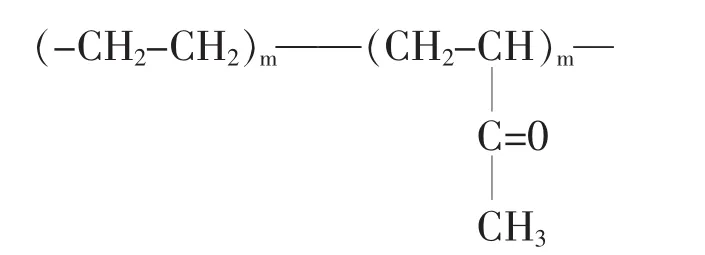

6.1 EVA类热胶主体结构

EVA是乙烯-乙酸乙烯的共聚物,它的分子结构如下:

它的两个最主要的技术指标是VA含量和MI熔融指数。VA含量增加,热胶的柔韧性、耐冲击、耐应力开裂性、黏性、粘接强度增加。但软化点从90℃下降到68℃;选用VA含量比较低的EVA树脂,那么生产的热胶硬度大,脆性增加,粘接强度低。因此选择适合的VA含量的EVA树脂是很重要的。除VA含量外,EVA树脂分子量大小和分子量分布对EVA树脂产生极大影响。

6.2 热胶中主要配制材料对性能的影响

按照在热胶组分中各自的作用,配制材料大致分为主体骨架共聚物、增黏剂、改性剂、抗氧化剂。要想配制出综合性能完全的热胶,需要选择不同分子量、VA含量的EVA树脂共聚物,几种增黏剂和改性剂的组合,抗氧化剂可选择美国的1010和168组合。

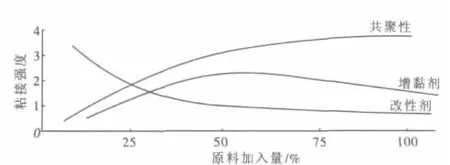

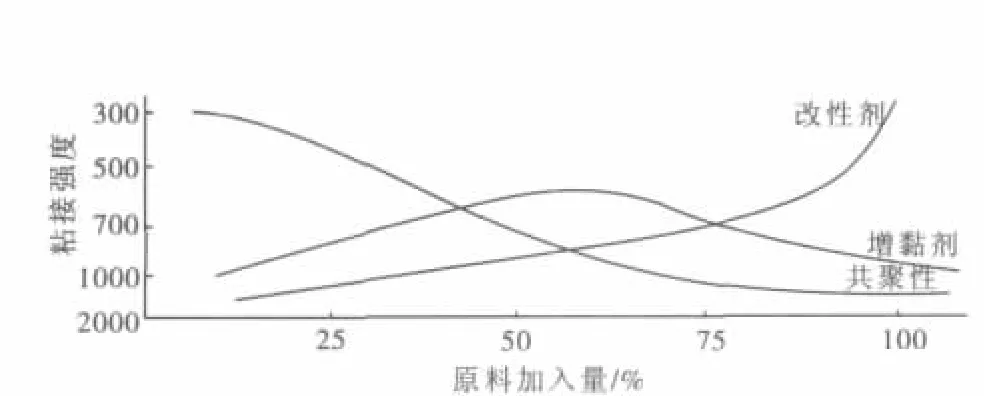

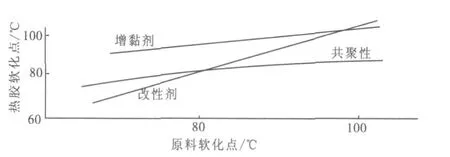

如下图1和图2。热胶的粘接强度随着EVA树脂共聚物的加入量增加而快速提高,但胶体流动性却明显下降;热胶的粘接强度和流动性随着增黏剂的增加开始有一个增加,到增黏剂的加入量达到50%左右时出现峰值,再随着量的增加反而下降;而改性剂的加入大幅度改进胶体的流动性,而它对粘接强度的影响在消失模模型粘接强度较低的范围内。树脂对热胶初黏性的作用类似于粘接强度的表现。

图1 原料对粘接强度的影响

图2 原料对熔融流动性的影响

6.3 原料软化点对热胶软化点的影响

EVA树脂本身的软化点在68℃~95℃,增黏剂软化点在60℃~140℃较大范围可供选择,有文献介绍把石蜡的量用到50%~55%,虽然显著提高了热胶的熔融流动性,但是它的软化点很低,固化慢,粘接强度低,实际不能使用,涂料的涂挂性也非常不好;配方上使用低分子量PE腊,但用多了对涂料的涂挂性同样会下降。实践上是选择软化点在100℃以上的增黏剂和100℃左右的特种改性剂,配合中低分子量的共聚物来完成(图4)。

图3 原料软化点对热胶的影响

7 热胶性能对消失模铸造的影响

调配热胶的综合性能目的是为了满足消失模铸造白模粘接的要求,下面以美国热胶与国产热胶做比较来说明。

7.1 美国热胶与国产热胶施工温度

美国热胶与国产热胶施工温度如图4。美国热胶的熔点103℃,在快速熔融后熔融黏度几乎不受加热温度影响,胶体流动性非常好,因此它的施工温度在120℃即可满足胶合机快速粘接,粘接完成后随温度下降固化快,从图上看出,热胶在接近熔点时表现为黏度急剧增加,胶接缝很快从液体流动态转变为固体态,一个粘接过程结束。杭州奥宝热胶的性能与美国热胶接近,也具备快速熔化和快速固化的表现,适合于胶合机和手工施工。国产热胶Ⅰ适合于手工施工,作业温度在120℃~135℃,是目前国内性能比较好的手工热胶。国产热胶Ⅱ作业温度在130℃~140℃,由于其软化点相对较低,固化慢,粘接效果差。

图4 国内外热胶黏度-温度分析图

7.2 热胶热解性能(表4)

表4 热胶热解性能

EPS分子中含有结构稳定的苯环,分子中含有8个C原子,C占分子质量的92%,EPmmA是链状结构,分子中含有5个C原子,C占分子质量的60%,比EPS更易热解气化,而热胶主体骨架EVA树脂分子结构与EPmmA相似,结构中含6个C原子,C原子占分子质量的73%,同时分子中含有一个O原子,因此EVA热解得到的C渣比EPS要少得多,对于表面增C要求较高的低碳钢铸件,选用低分子量优质EVA热胶是有必要的。

7.3 热胶的发气特性曲线

从图5可以看出,以铝合金铸件浇注,浇注温度在760℃~780℃,热胶热解时气化快,开始时发气量大,到达最高值的时间短,发气稳定,符合消失模铸造的要求。

7.4 热胶对金属流填充速度的影响

热胶对金属流填充速度的影响见图7。从曲线可看出,在胶接缝处金属流的平均温度下降了约30℃,这是因为热胶热解气化消耗了热量。当金属流接触胶接缝,金属流会被阻隔,开始沿着接缝堆积,直到接缝破裂,这样,金属流的前沿形状、填充速度都受到影响。尽管金属液的温度很高,但是胶接缝的存在还是对金属填充产生作用,在金属液填充过程,胶接缝阻止金属填充0.4 s,直到接缝破裂。

8 选择消失模白模冷热胶的一般原则

热胶的操作时间一般在10s左右完成,是快速粘接的作业过程;对单个模片粘接的作业过程而言,冷胶的操作时间一般在3 min~5 min左右完成,是相对慢速粘接的作业过程,熟练的冷胶粘接工艺是十几个或几十个模片顺序流水作业。

选择热胶的一般情况:热胶合机成型选择高性能热胶、切割拼接组装模样粘接、浇注系统粘接、要求快速粘接、普通铸造工件白模粘接、非标件模样粘接。

选择冷胶的一般情况:复杂曲面、高精度拼接组装、模样结合面质量要求高、汽车发动机缸体缸盖、要求慢速粘接、大型特大型模样粘接,选择冷胶。

图5 热胶的发气特性曲线

图6 热胶胶接缝对金属流填充速度的影响

9 消失模白模冷热胶的配套机器

9.1 美国Vulcan公司热胶合机(图7)

美国Vulcan公司热胶合机自动胶合过程如下:

1)带孔的上胶板保持在热熔胶罐中;2)将该板从罐中升起,多余的胶流走后即可开始泡沫模型涂胶;3)泡沫模型与上胶板接触保持1 s~2 s。上胶板下降回到胶罐中,热熔胶便转移到模型上;4)上好胶的模型被夹具带到要粘接的模型上方定位;5)两块模型准确对接,并保持5 s~l5 s,使胶固化。整个操作过程一般不超过6O s,借助于自动胶合机进行,粘结快速准确。1 h内可完成60~100(个)操作循环。

9.2 德国Teubert公司冷胶合机(图8)

能用于德国Teubert公司冷胶合机的黏接剂是其专用冷胶。

图7 美国Vulcan热胶合机

图8 德国Teubert冷胶机

图9 手工热胶熔胶器

10 冷热胶的手工使用方法

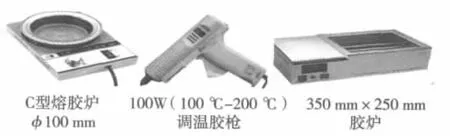

10.1 热胶施工方式

手工施胶,可选专用调温胶炉、自制热熔罐、简易电炉、热熔胶枪等电热器,用钢锯条等自制施胶棒。如图9为奥宝公司手工热胶熔胶器加热器,使胶槽(罐)升温,分次分量加入热胶,升温到100℃~120℃,保温,熔胶罐温度不可超过140℃,将已经熔融的胶液用取胶棒沾取后涂刮到泡沫模样面上,再将两块泡沫模样合模,稍挤压5 s~10s,即粘接牢固。泡沫模样固定后可接着做接合缝涂刮修补。

渗漏法介绍:大型接合面,先对称选择几个点,在这几个点上先涂刮热胶,合模,检查模片的装配精度,待固定后,在模片的接合缝处用发热的钢锯条轻轻地划缝(扩缝),扩缝的同时钢锯条上的热胶随之流入接合缝,再稍做刮缝修补即可。

外缚法介绍:对特大型模样,采用热胶同胶带等相结合的方法,在渗漏法对模片处理后,用胶带把结合缝包扎起来,热胶提供了足够的粘接强度,防止开裂和变形,胶带用来保证结合缝密封防止涂料渗入缝隙。浇注出来的铸件接合缝非常整洁。

10.2 冷胶的使用方法

胶液可黏附在倾斜的结合面上不流淌。

1)大型模样时,不必把胶水涂刷在整个被接合面上,只要沿四周或中间涂刷几处即可;

2)冷胶应涂刷得薄且均匀,可将两个接合面来回拖几下,以达到使黏结剂涂层薄且均匀;

3)涂胶后可将涂胶面敞开晾置几分钟,待大部分溶剂挥发后,再粘接效果比较好;彻底粘接牢固可能需要几个小时。

4)对于200kg左右的铸件,可以即胶即用。先把冷胶装入小瓶拖拉在胶合面,再用橡皮刮子刮匀即可。冷胶使用如图10。

11 结束语

图10 冷胶使用方法

消失模黏结剂作为辅助材料之一,虽然用量不大,却少之不可。黏结剂性能的好坏和使用效果将影响到铸件的质量。要想得到合格率高的铸造产品,应该选用合格的辅助材料,进口黏结剂价格太高,除设备和工艺必须外,选用国产的黏接剂是国内中小消失模铸造企业的首选,而国产黏结剂因生产厂家和使用方法及应用场合等不尽相同,在选用、试用时需引起注意。综合性能好而价格适中的消失模黏结剂是理想的选择。由于热胶具有的诸多优点,近年来发展很快,需求量大而应用面宽,占模型黏结剂消耗总量的80%。目前国产的KP-6X热胶性能与进口热胶相仿,可以替代和混用。

[1]王德茂.消失模用热熔胶的研制[J].制汽车工艺与材料,1995(8):25-27.

[2]孙志伟.消失模铸造用的热熔胶[J].铸造,1997(5):45-46.

[3]向明.热熔胶粘剂[M].北京:化学工业出版社,2002.

[4]樊自田,毛继娜,黄乃瑜.实现绿色铸造的工业方法及关键技术[J].铸造设备与工艺(2):2-7.