采场结构参数优化的数值模拟研究

叶加冕, 蒋京名, 王李管, 冯兴隆

(1.昆明冶金高等专科学校冶金与矿业学院, 云南 昆明 650033;2.昆明理工大学国土资源工程学院, 云南 昆明 650093;3.长沙迪迈信息科技有限公司, 湖南 长沙 410083)

随着国内绝大多数地下金属矿山浅部矿体的开采完毕,采矿地点的深部延深,开采规模的不断扩大和开采难度的逐渐增加,经验类比法已不再适用。为了保证开采的安全,提高开采的效益和效率,必须进行定量计算和分析,通过定量的计算、分析、比较,确定合理的开采方法、采场结构、开采顺序等,从而实现采矿决策科学化和设计优化。[1]近年发展的三维有限元数值模拟分析法结合计算机应用技术,在采场结构方案优化方面,主要用于解决采场稳定性问题,用于模拟采矿开挖过程中的围岩应力及变形情况,解决采矿工程中的岩石力学问题,以便为设计和施工提供可靠的定量依据。[2]通过选取所要研究的采场结构,并建立力学模型,对其进行数值模拟和计算,分析其在不同结构参数下的应力、应变、位移等特性,最终确定最优的采矿方案。

1 塘子凹32-3#矿体地质条件及开采技术条件

32-3#矿体属于矽卡岩型锡铜多金属硫化物矿床。地层主要为中三叠统个旧组中部碳酸盐岩,由上到下划分为:深灰色、灰色厚层状白云岩和灰色中厚层状白云质灰岩、灰质白云岩与石灰岩互层,及灰色中厚层状白云质灰岩、灰质白云岩与石灰岩互层。并有四组断裂相交。该矿体埋藏较深,距地表645.7m,允许陷落。矿体赋存标高为1829~1880m,矿体呈层状、囊状产出。矿体走向NE,长约120m,倾向NW,倾角为50~70°,总体由SW向NE侧伏,侧伏角20~30°,矿体水平厚度10~50m,南部较薄而平缓,北部厚大而陡倾。矿石类型主要为硫化矿,其次为矽卡岩硫化矿。32-3#矿体虽然赋存标高为1829~1880m,然而1850m以上已采用分段空场法进行回采,目前回采空区已冒落,且已形成面积达970m2的空区。

2 基于可视化平台的采矿方案优化与选择

根据塘子凹32-3#矿体的开采技术条件,选择经济合理、技术上可行的采矿方案,进行初步的采切工程设计;并在此基础上,构建详细反映地质条件的三维模型,为有限元分析软件3D-σ的前处理模型。通过数值模拟和分析手段,对冒落空区之下的塘子凹32-3#矿体的安全开采问题进行研究,从而确定矿块与其内部所划采场的合理回采顺序,以及采场的相关结构参数。

2.1 采矿方案技术经济比较和选择

根据32-3#矿体的开采技术条件,可以提出如下2种采矿方法的初选方案:①有底柱矿房空场、矿柱充填联合采矿法;②有底柱矿房空场、矿柱崩落联合采矿法。

对上述两个方案进行技术经济指标比较可以得出,虽然表面上看方案二有底柱矿房空场,矿柱崩落法的原矿成本低,但相应的出矿品位也低,最终获得的金属量较少。而方案一的原矿成本相对高,但获得的金属量较多,最终获得的产品销售利润总额比方案二的总额也多。综合以上的分析,采矿方法,确定采用“方案一”。

2.2 矿块和采场划分

根据矿体形状,将该矿体沿走向划分为三个矿块:“矿块一”位于矿体的西边,长约有20m,向西逐渐尖灭;“矿块二”位于矿体中部、冒落空区下部,长68m,是该矿体的厚大部位;“矿块三”位于矿体的东部,逐渐向东北部延伸,与北部32#矿体相连。由于“矿块一”和“矿块三”位于该矿体边部且规模较小,故以厚大的“矿块二”为主。

在“矿块二”中部,沿走向布置一条长75m、宽5m的间柱,将该矿块划分为南北两个部份,再沿垂直走向将南北两部分按等距间隔划分成矿柱和矿房。矿房顶部距冒落采空区预留5m作为顶柱,为防止开采中矿体上盘花岗岩混入采区,造成矿石贫化或发生冒落等安全威胁,在北部上盘预留2~3m的壁柱,在矿体底部留5~6m的底柱以布置出矿漏斗。

2.3 模拟方案

本次模拟计算共采用五种方案。各方案及其特点如表1所示。

表1 回采顺序方案及其采场参数

2.3.1 三维有限元数值模拟的基本思路

为了研究采场连续回采的稳定性,并确定合理的采场结构参数和开采顺序,必须采用数值模拟的方法,定量地计算和分析回采过程中,采场围岩中的应力、位移和塑性区的分布状况,确定它们随每步回采的动态变化过程,从而对采场围岩的稳定性状态做出判断;通过多方案的计算和分析,比较不同采场结构参数、不同的回采顺序和不同的支护条件下的围岩稳定性状态,就可以做出优化的开采设计,确定合理的采场结构参数、合理的开采顺序和支护结构参数,从而在保证生产安全的前提下,最大限度地减少开采成本,提高生产率和经济效益。[3]

2.3.2 计算模型

(1)模型选取

根据32-3#矿体的特点和采场布置形式,结合岩石力学相关理论,建立三维有限元模型,模型长×宽×高为 1550m×670m×957m,即沿矿体走向取1550m(模型中z方向),垂直矿体走向取670m(x方向),沿垂直方向取957m(y方向)。首先,对上述区域在Dimine软件中建立三维模型,然后通过编制的Dimine to 3D Sigma接口程序,将其转变为3D-σ模型,共计43671 个节点,9724个20节点三维等参元单元。单元网格划分及矿体模型图,分别见图1和图2所示。

图1 三维有限元计算机模型网格剖分图

(2)边界约束

模型边界采取位移约束。由于采动影响范围有限,在离采场较远处岩体位移值将很小,可将计算模型边界处位移视为零。因此,计算域边界采取位移约束,即模型底部所有节点采用x、y、z三个方向约束,xy所在平面采用z方向约束,yz所在平面采用x方向约束。

(3)地应力设置

由于实验采场距地表深度已有600多m,根据国内外工程实测经验[4]可以认为,该采场围岩中,地应力水平应力与垂直应力分量相差不大。本文以水平应力略大于垂直应力(λ=1.2,云锡研究设计院等建议采用λ=1~1.2)为地应力模拟的依据。

图2 计算机模拟矿体形态及间柱位置图(同一模型不同的侧面)

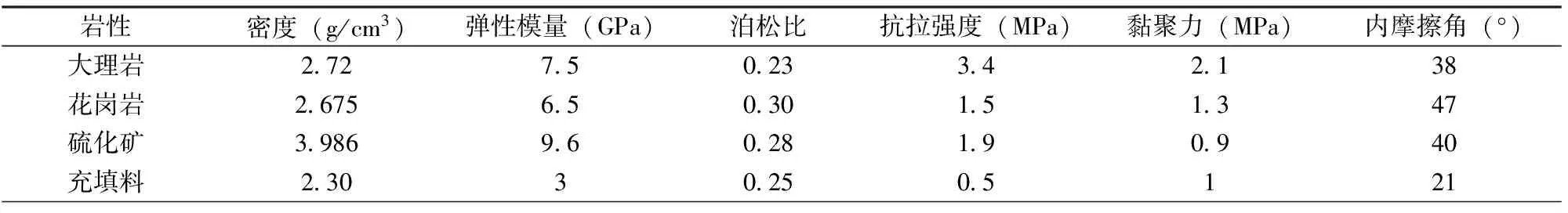

(4)计算所采用的岩体理学参数

计算参数和计算模型, 是数值计算结果可靠性的关键。为了此次计算参数的合理选择, 搜集了针对塘子凹矿区进行的多次岩石力学试验研究工作的研究成果,见表2。在此基础上, 确定了塘子凹区矿岩的力学参数。

表2 采选分公司32-3#矿体矿岩物理力学性质试验结果汇总

2.3.3 回采顺序的确定

通过模拟与分析前三个方案的采场直接顶板最大主应力分布、底板最大主应力分布、充填矿柱和间柱的最大主应力分布,来确定该矿体最佳回采顺序。采场开采结束后,采场内的应力、位移计算结果见表3。

从表3和图3~图5可以看出,在应力分布状态中,顶板最大主应力最为重要,因其对采场稳定性的影响最大,充填矿柱、间柱应力也比较重要。从表3中所列的应力分布状态来看,方案二最好。在围岩位移状态中,垂直位移,比水平位移重要,因为过量的垂直位移将导致顶板冒落和地表沉陷。因此,从位移状态来看,方案二要优于其它两个方案。

经过上述两方面对三个方案的比较,可以得出:方案二优于方案一和方案三,合理的开采顺序为按一、二、三矿块的顺序由西向东顺序回采。其中主矿块(矿块二)以间柱为界,将矿块划分为南北两部分,从西向东交替回采位于间柱南北的2个矿房,先南后北回采,直至整个矿块采完。

表3 开采结束后的采场应力、位移结果

2.3.4 采场合理结构参数的确定

在确定了该矿体最佳的回采顺序后,现在将针对最佳顺序,通过调整采场结构参数,制定新的模拟方案(即方案二、方案四、方案五),进行进一步模拟,以确定合理采场结构参数。由于步骤较多,只对关键步骤进行比较。即:选择“矿块二”开采初期(第7步开采——南部第一个矿房开采)、中期(第10步——北部第一个矿房开采)与末期(第13步——北部最后一个矿房开采)三个阶段,对三种方案的直接顶板、底板与充填矿柱,从应力、位移分布等两个方面进行比较,并确定最佳合理参数。

(1)第7步开采后的结果比较与分析

第7步开采后的应力、位移值见表4、图6、图7。

表4 第七步开采后的应力、位移值

图3 方案一开采末期顶板最大主应力分布

图4 方案二开采末期顶板最大主应力分布

图5 方案三开采末期顶板最大主应力分布

图6 第7步开挖后间柱的最大主应力分布图

图7 第7步开挖后矿柱的最大主应力分布图

从图6、图7中可以看出,三个方案应力等值线图的形式大致相似,都是在边角部位产生了应力集中。但由于南部一个矿房的开采,矿柱和间柱上的应力发生了转移,使得间柱产生了拉伸破坏。从表4中可以得出,方案二的矿柱和间柱的最大压应力、最大拉应力都小于其它两个方案。综合间柱、矿柱的垂直方向位移来看,方案二要优于其它两个方案。

(2)第10步开采后的结果比较与分析

第10步开采后的应力、位移值见表5。

表5 第十步开采后的应力、位移值

第10步开采后,矿房的最大主应力分布来看,最大主应力等值线基本相似,都在相同的部位产生了拉应力。从表5中应力结果来看,方案二明显优于方案四和方案五。从矿房直接顶板的垂直方向最大位移分布来看,在“矿块一”和开挖矿房的中部,都产生了较大的位移。三种方案相差不是很大,方案二稍好一些。

从表5可以看出,由矿柱和间柱内的最大压应力来看,方案二优于方案四和方案五;但从位移方面看,方案四较好。从总体上的分析来看,虽然在某部位的某一方面,方案二略差于其他方案,但在大部分方面,方案二还是占优的。

(3)第13步开采后的结果比较与分析

第13步开采后的应力、位移值见表6。

表6 第13步开采后的应力、位移值

第13步开采后,方案二和方案四产生的最大压应力区域一致,都在北部最后一个矿房的边部;方案五则产生在北部第2个矿房直接顶板的中部。顶板产生拉应力的地方相似。从表6中拉应力来看,方案五要好,但从压应力集中情况和最大值可以看出,方案二要好于方案四跟方案五。另外,从直接顶板最大位移和充填矿柱、间柱最大位移值,也可以得出方案二优于其他两个方案。

综合第7、10、13步开采后的应力和位移分布情况来看,方案二明显要优于其它两个方案。

3 结论

依据三维有限元模拟结果,可得到如下结论:

(1)采用三维有限元对不同回采顺序进行模拟,经过矿体关键部位的比较,论证了合理的开采顺序为由西向东顺序回采,其中主矿块(矿块二)以间柱为界,将矿块划分为南北两部分,由西向东先回采南部矿房,然后由西向东回采北部矿房。

(2)通过三维有限元的模拟及CAD计算,得出了采场直接顶板的极限暴露面积大约在800m2左右。

(3)通过对不同采场结构参数进行三维有限元模拟,经过矿房关键部位和矿柱及间柱的位移、应力分布等方面的比较,论证了5m矿柱和12m矿房是较优的方案,是合理可行的。

(4)通过上述研究,确定了云锡塘子凹32-3#矿体的最优合理回采方案,为采矿方法的详细施工方案设计及后期开采过程管理,奠定了坚实的理论基础和依据。

[1] 卢雯雯.铜绿山矿深部矿场采场结构方案及其优化研究[D].武汉科技大学硕士学位论文,2008,5.

[2] Daniel R.Stewart.Design and Cperation of caving and sublevel stoping Mines[M].New York:Society of Mining Engineers of the AIME,1981.

[3] 高文翔. 缓倾斜中厚氧化矿采矿回采顺序与结构参数优化研究[D]. 昆明理工大学工程硕士研究生学位论文,2002,4.

[4] 于学馥,郑颖人,刘怀恒,等. 地下工程围岩稳定分析[M ]. 北京:煤炭工业出版社, 1983.