弗卡斯石灰窑烧嘴梁冷却油泵损坏原因分析与对策

郭盛云

在泵组与管道连接结构系统,因受场地局限出现静不定结构时,将导致泵体与管道之间产生不确定的作用内力,影响泵的安全运行。通过增设不锈钢波纹管代替局部管道,可有效消除系统多余约束力,使系统变为静定结构,确保泵安全平稳运行。

泵组 管道 静不定结构 波纹管

一、弗卡斯石灰窑及其导热油泵组简介

弗卡斯石灰窑是引进意大利弗卡斯公司工艺和控制技术,所有转化设计、设备安装与施工均由我单位自行承担,关键设备从弗卡斯公司进口。该窑设计日产400吨,石灰活性度大于350ml,窑体截面设计为准矩形。

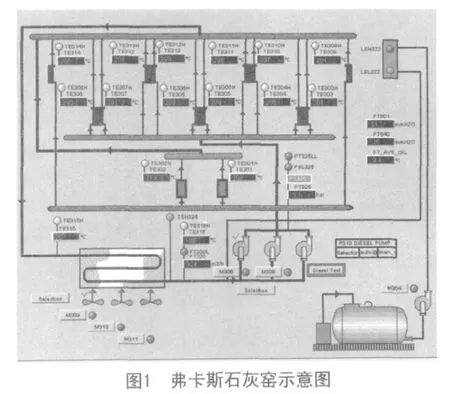

该窑煅烧带分布双层烧嘴梁,在七根烧嘴梁内共布置102个煤气烧嘴煅烧石灰石,烧嘴梁在窑内完全暴露在高温火焰之中;烧嘴梁的冷却由油泵将导热油连续循环送入梁内;冷却泵组设有3台油泵,其中2台电动泵,1台柴油机泵;正常生产时1台电动泵工作,1台备用,系统停电,柴油泵自动开启,确保烧嘴梁始终处于冷却状态。工作原理为:烧嘴梁及其管道内注满导热油约10立方米,油泵连续运转将导热油在系统内循环往复流动,系统设置1台散热装置,实现烧嘴梁循环连续冷却(见图1)。

二、问题的提出

烧嘴梁及其泵组和附属管道是弗卡斯石灰窑核心设备,完全从弗卡斯公司采购。由于受场地狭小限制,泵组必须紧密排放布置。根据弗卡斯公司提供的设备,现场设备安装首先将泵组安装定位,随后安装管道和附件,在连接1#和3#油泵管道后,2#泵管道连接出现明显的偏差,必须将2#泵的管道法兰螺栓割开,待法兰螺栓预连接再施焊,最后再正式安装管道。在试车初期和日后检修试车阶段多次发生1#2#油泵轴瓦启动瞬间烧损事故;即使油泵轴瓦没有烧损,油泵运行振动大;每次更换油泵十分困难,必须动用气割、电焊,否则无法实施。

三、原因分析

油泵进、出口山字形管道是由Φ300×8无缝钢管制作而成,形成一个牢固的刚体构件,其它阀门和管道刚度均很强,当油泵、阀门和管道连接后,形成封闭的静不定结构,现对垂直方向简化受力分析:

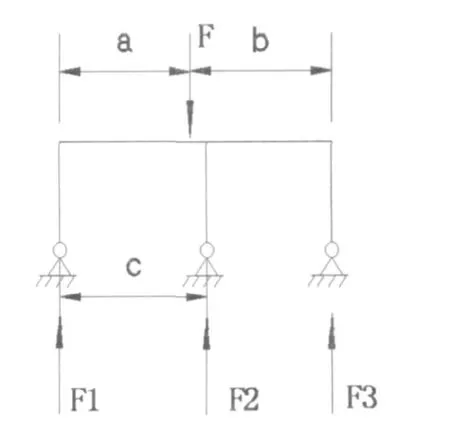

设载荷为F,三个约束反力为F1、F2、F3

由∑F =0和∑M =0可以写出:

{F-F3-F2-F1=0 Fa-F2c-F3(a+b)=0

由此看出3个约束反力,只有2个方程,无法求解;

根据静不定结构概念,在无多余联系的几何不变的静定结构上增加约束或联系,称为多余约束,并因而产生多余约束反力,则这样的有多余约束的结构,仅利用静力平衡条件无法求得全部约束力和内力,称为静不定结构。因此,该泵组结构系统存在多余的约束,因而产生多余的约束反力,它在系统安装后已经产生,而且这种作用内力存在着不确定性,它受连接螺栓预紧力大小、管道弹性变形程度、密封垫片挤压变形以及油泵基础强度、刚度的不同而改变。

在工程实际中,为了提高结构的强度和刚度,除了选择合理的截面形状、加大截面尺寸外,常常在静定结构中再附加某些约束。但在所述的结构系统出现多余约束将造成如下后果:

1.由于油泵基础是钢结构件,其强度和刚度不尽相同(3#柴油泵刚性好,1#2#电动泵明显差);当任意安装、连接2台油泵后,第3台油泵安装很难调整,在动用气割、电焊调整就位,管道法兰螺栓预紧以后,系统立刻产生不确定的作用内力(静定结构变为静不定结构),致使泵体在垂直和水平方向的位移不可控;但在静止状态可保持相对的平衡。

2.1#2#油泵与电机之间是弹性接手连接,在静止状态轴线找正完全可以满足技术要求;但当电机启动的瞬间,油流的反作用力致使系统的作用内力发生改变,破坏了系统原有的平衡力系,致使泵体产生位移,从而造成泵与电机轴线偏斜,引起油泵振动,产生啸叫声;当偏斜量超过泵的允许值时,泵的转轴严重摩擦轴瓦,造成轴瓦损毁。

四、对策

由于泵组紧密排放布置已无法改变,只有改变结构性质方可解决问题;因此,采用不锈钢波纹管局部代替1#2#泵进、出口固定管道可以消除静不定结构,使系统的多余约束力消除;不锈钢波纹管具有自动补偿作用,从而使油泵与管道连接成为无多余约束的承载结构系统。采用此方法后获得了很好的效果,至此再没有发生一起油泵轴瓦烧损事故,且油泵运行平稳,彻底消除了原先的振动和啸叫声,同时极大地方便油泵及管道安装与检修。

有关注意事项:1.由于系统油液温度在180℃—200℃,系统工作油压6bar,检验压力9bar,设计时取波纹管耐压等级为16bar,耐热强度完全可以承受;但要注意油泵进口水平管道长期受热,在悬臂状态下产生位移,引起波纹管损坏,在波纹管附近钢管处增加支撑;2.油泵进出口主管道必须固定可靠,防止油泵启动瞬间产生振动,同时,也是防止检修时出现管道坍塌。

五、结束语

在泵体与管道直接连接结构系统,由于受场地狭小限制,出现2台以上泵与同一管道连接,构成静不定结构时,将导致泵体与管道之间产生不确定的作用内力,轻者引起泵体振动、产生啸叫声,重者引起泵体轴瓦烧损,管道拉裂等事故,直接影响泵的安全运行;因此,局部采用金属波纹管连接方式可有效消除系统内多余约束,使系统变为静定结构,保证泵体安全平稳运行。

- 中国钢铁业的其它文章

- 5月份国内国际钢材市场价格分析

- 1-5月主要钢铁产品进出口分析