内冷铁在厚大铸钢件上的应用

凌云飞,胡昌军(齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔市 161002)

内冷铁在厚大铸钢件上的应用

凌云飞,胡昌军(齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔市 161002)

厚大铸钢件;内冷铁;铸造工艺

我公司生产的厚大铸钢件主要有桥墩、主压头、副压头、前盘、后盘等。这些铸钢件由于用途特殊,对其内部质量要求较高,除进行一些常规的性能检测外还要求进行其它性能检测,如探伤、打压等。为此在进行此类铸钢件铸造工艺设计时应充分考虑其特殊要求,保证产品能顺利通过各项性能检测

1 厚大铸钢件的工艺特点

1.1 放置内冷铁

1.1.1 内冷铁的作用

(1)内冷铁能有效提高铸件的工艺出品率,降低铸件的生产成本。

(2)内冷铁可以防止厚大件胀砂、缩松、粘砂等缺陷的产生,可以细化晶粒,减少铸造应力,对厚大铸件品质控制非常有益。

(3)内冷铁可以减小冒口,减少浇注钢液量,可以帮助我们突破生产条件和工序能力的限制。

(4)内冷铁的使用还可以防止厚大铸件出现晶粒粗大和减小铸造应力,防止铸件产生裂纹。

1.1.2 内冷铁的数量

由于铸件要求探伤检测或打压试验,所以对内部质量要求较高。如果内冷铁数量放得过多,造成内冷铁不能完全熔化,则会使探伤检测或打压试验不合格;但如果内冷铁放得过少,又不能充分发挥内冷铁的作用。因此应合理确定内冷铁的数量。

1.1.3 对内冷铁的材质及表面质量的要求

(1)对于碳钢件,内冷铁的含碳量应小于或近似铸件的含碳量;对合金钢铸件,内冷铁应是同材质。

(2)内冷铁须经防锈除渣,如果内冷铁表面出现锈蚀或焊渣未除净,则会影响内冷铁与钢液的熔合,污染铸件,产生渣孔、气孔、夹渣物等。

(3)内冷铁应设置合理的冷铁脚和距型壁距离,避免太靠近型壁造成熔合不良。

1.1.4 放置内冷铁的注意事项

(1)需进行探伤、打压的铸件应尽量少用内冷铁,防止内冷铁和铸件熔合不好造成探伤检测和打压试验不合格。

(2)内冷铁的放置将影响钢液的浮砂能力,放内冷铁后砂子也不易被抽干净。因此在放内冷铁前一定将砂子抽净,合箱时尽量防止砂子掉入型腔。

(3)当厚大区域不是整个铸件而是局部时,应以这个局部为单位计算内冷铁数量、冒口大小及钢液补浇时间。

(4)在型内放好内冷铁后,最好在3至4小时内浇注,以防止在冷铁上聚集水分致使铸件产生气孔。

(5)在放内冷铁处铸型上方未设置冒口的应开设气孔。如冷铁上方是暗冒口,其冒口上的出气孔直径应增大。

(6)内冷铁在铸型内用芯撑固定,防止内冷铁移动后与砂型靠得过近而不能完全熔化。

1.2 通过冒口补钢液

对于厚大铸钢件,在放置内冷铁的同时,往往配合使用在铸件浇注一定时间后往冒口中补充钢液的工艺,增加冒口中钢液的凝固时间。此工艺方法可以有效地提高铸件的工艺出品率,降低铸件的生产成本。此外,在减小冒口尺寸的同时,还可以减小冒口的切割难度,提高生产率。

2 典型厚大铸钢件的工艺设计

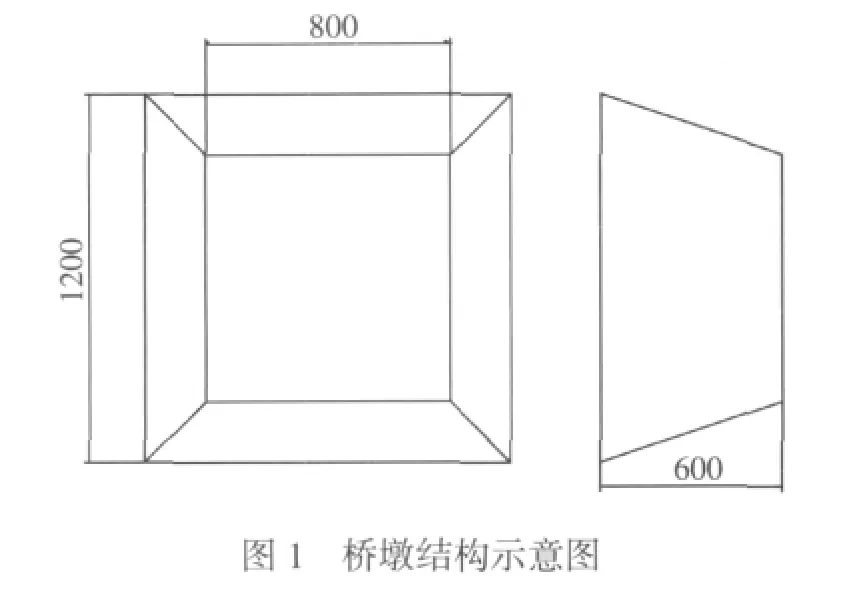

现以桥墩为例介绍典型厚大铸钢件的工艺设计。如图1所示,桥墩材质为ZG230-450,铸件要求加工后进行探伤检测。体积V0=6.08×108mm3,质量m=4750kg,模数 M0=153mm。

(1)内冷铁质量的确定Wd

由于此铸钢件为厚大铸件,有利于内冷铁的熔化,但铸件要求探伤检测,根据文献[1]综合考虑,内冷铁占铸件的质量分数按4%,内冷铁直径为8mm,内冷铁质量 Wd=4750×4%=190(kg)。

(2)放内冷铁后铸件的模数M01

根据公式Wd=fρV0(M0-M01)/M0

式中:f为系数,参考文献[1]确定,按最高浇注温度1600℃确定f为0.138;ρ为内冷铁的密度,为7.8×103kg/m3。最后计算得M01=113mm。

(3)冒口模数M0m的确定

考虑冒口的切割难度选择长条冒口,尺寸为500mm×1000mm,高度600mm,数量一个。冒口的模数M0m=102mm。

(4)补冒口时间T2的确定

根据实际经验,铸件模数M为80mm时,铸件的凝固时间T约为120min。由此根据公式[2]T/T0x=M2/M0x2(T、T0x分别为铸件1和铸件2的凝固时间;M、M0x分别为铸件1和铸件2的模数),铸件桥墩的凝固时间T01:

120/T01=802/(113)2

T01=240min。

冒口的凝固时间T0m(冒口可以看成一个铸件):

120/T0m=802/1022

T0m=195min

所以补冒口的时间应大于T01-T0m=240-195=45(min),但应小于冒口的凝固时间195min,即补冒口的时间为45min<T2<195min,考虑一定的安全性,我们确定补冒口的时间为60min<T2<180min,此时间范围基本在下一炉出钢时补冒口即可。

补冒口的时间范围可以通过内冷铁的数量和冒口大小来调节,使其与生产条件相适应。

(5)内冷铁的要求

①内冷铁材质选用Q235-A。Q235-A的含碳量在0.8%~1.2%之间,小于ZG230-450钢的含碳量。

②内冷铁经过了防锈除渣。

③内冷铁设置了合理的冷铁脚和距型壁距离。

3 结语

采用上述工艺方法生产的桥墩表面质量和内部质量都较好,并顺利通过了铸件加工后的探伤检测。

[1]王文清,李魁盛.铸造工艺学.北京:机械工业出版社,1998.

[2]李隆盛.铸钢手册.北京:机械工业出版社,1981.

Application of Inner Chilling on Heavy Thick Wall Steel Castings

LING YunFei,HU ChangJun

(Qiqihar Railway Rolling Stock Co.,Ltd.Qiqihaer 161002,Heilongjiang China)

Heavy thick wall steel castings;Inner chilling;Foundry technology

TG260.6;

A;

1006-9658(2010)02-2

2009-10-28

2009-141

凌云飞(1977-),工程师,主要从事铸造工艺设计工作