酯硬化碱酚醛树脂砂再生方法对比及设备选择

陈国新(南通强鸿铸造有限公司,江苏南通市 226351)

酯硬化碱酚醛树脂砂再生方法对比及设备选择

陈国新(南通强鸿铸造有限公司,江苏南通市 226351)

从再生砂性能、一次性投资、运行成本、二次污染和环境影响、以及可预期的经济效益等方面对现有的多种再生方法进行了综合比较,确定了工厂设备选型原则和目标,为企业取得了预期的效果。

酯硬化碱酚醛树脂砂;旧砂再生;强力摩擦再生机

当今,现代铸造新工艺的采用和发展,应归功于铸件设计要求的提高和检验手段的现代化、精确化和多样化,应归功于市场竞争的推动。近年来国内铸造业可以用一句话来形容:自硬砂大行其道。

自硬砂工艺已成为业界的主导工艺,占据了绝对优势的地位(湿型砂工艺除外),传统的干型砂工艺已到了罕见的程度。

1 酯硬化碱酚醛树脂砂的工艺特点

(1)由于其树脂是在强碱性催化条件下由苯酚和甲醛缩合而成的甲阶酚醛树脂水溶液,完全不含N,固化剂为有机酯,如甘油醋酸酯、环内酯或混合物,因此不含S,用于铸钢、合金钢铸件不会产生N气孔、针孔缺陷。

(2)由于碱酚醛树脂砂常温下常常只有大部分树脂发生交联反应,在浇注受热后,未交联的树脂才进一步完成交联反应,实现一个再硬化的过程,通常称为“二次硬化”。这种先表现出塑性,再进而转变为刚性,显现出了一种非常可贵的优点——高温退让性好,铸件裂纹少;高温尺寸稳定性好,铸件尺寸精度高。这就是此种工艺能在铸钢特别是合金钢件、大型铸钢件的生产上应用愈来愈广的直接原因。

(3)因碱酚醛树脂水溶液中不含硫、磷和氮等元素,而且其中游离醛、游离酚等含量低,在混砂、造型、制芯、浇注和落砂清理中释放出来的有毒气体少,对环境污染较轻,工人劳动环境好,这也是工业发达国家和国际上著名企业极力推荐和纷纷选用此种工艺的主要原因。

2 酯硬化碱酚醛树脂砂旧砂再生的必要性

事物都是一分为二的。酯硬化碱酚醛树脂砂工艺本身的缺点也是明显的:

(1)碱酚醛树脂砂常温强度较低,树脂加入量较大,通常都在1.6%~2.2%之间,有的厂家更高,直接导致铸件成本升高。据初步测算,每吨型砂因粘结剂的原因比呋喃树脂砂要高100~150元人民币,砂铁比若按4∶1估算,每吨铸件成本将会上升400~600元人民币。

(2)碱酚醛树脂砂的硬化剂是有机酯,固化剂加入量达到一定比例后,调节硬化时间只能用酯的品种而不能用加入量调节。

(3)对原砂要求较高,如对粒度、粒形、SiO2含量、微粉含量、碱金属盐及粘土含量等都有较严格要求,需要使用经过水洗或擦洗过的袋装成品砂。这就促使一些采用面背砂工艺的企业,每吨铸件成本再次提升数百元。

因此,对碱酚醛树酯砂旧砂进行高效率的再生,使其达到或接近新砂的性能,满足各种工艺要求,能够反复长期地循环使用,而不再添加新砂或使用面砂,是节约资源,降低成本,减少废弃物排放,提高铸件产品在国际市场上的竞争力的最直接的方法。

3 酯硬化碱酚醛树脂砂再生方法综述

所谓的砂再生,就是采取合适的工艺方法和手段,人为地去除包覆在旧砂颗粒表面的没有被钢液烧损掉,残留的树脂粘结膜以及一些有机和无机物杂质,使砂粒在一定程度上恢复原来的形貌和性能,可以替代新砂来使用。为了此目的,铸造工作者和工程师们进行了持续不断的努力和探索,不断研究出新的装置和方法,取得了长足的进步和提高,逐渐向人们的终极目标靠近。概括来讲,欧美国家比较喜欢热法再生,典型的系统如图1所示。而日本则比较流行干法(机械法),如图2、图3所示。而在我国,由于酯硬化碱酚醛树脂砂工艺应用较晚,应用的范围还局限在一些结构特殊、裂纹倾向严重或是特厚大型的铸件,以及一些使用要求特殊,对铸件质量要求非常苛刻的铸钢件、合金钢件上,目前还处在一种初级阶段,还未形成完整的工艺体系,还未找到行之有效的旧砂再生方法和装置。虽然目前已有数百家工厂(车间)拥有此工艺和设备,但基本上是靠面背砂工艺或靠添加一定量的新砂,或靠比较高的树脂固化剂加入量来进行生产的。这种状况在很大程度上降低了铸造厂家的盈利能力,削弱了我国铸件在国际市场上的竞争力。反过来,这一现状又限制了酯硬化碱酚醛自硬砂工艺的推广和普及,形成一个瓶颈,这也是本文要探讨的出发点和目的。

3.1 砂再生工艺方法的分类及特点

目前国内外应用到酯硬化碱酚醛树脂砂方面的旧砂再生方法和设备,几乎包括了所有类型自硬砂的再生工艺和方法。因为酯硬化碱酚醛树脂砂是后来发展起来的工艺,所以,以前的老的成熟的旧砂再生工艺和方法都得到了移植和扩展,毕竟技术上的借鉴和嫁接,往往是最可行最简洁的道路和方法。从宏观上可以大体上归纳为湿法、热法和干法(机械法)。事实上并非如此简单,除机械再生之外,往往都是两种以上的联合再生法。这是因为人们在大量研究和实际应用中发现,酯硬化碱酚醛树脂砂是一种比较难以有效再生的自硬砂,其再生难度仅次于水玻璃砂,远难于呋喃树脂砂和pep-set砂,其最明显的特点是再生砂的砂型强度越来越低,以至于造成断型、塌型、难以起模,或造成铸件的冲砂粘砂、气孔等缺陷。如同现代化战争多兵种协同作战一样,铸造工程师们更多使用了联合再生法,以期得到满意的可长期重复使用的再生砂,减少、节约和保护宝贵的新砂资源。

3.1.1 湿法

人们没有忘记碱酚醛树脂是在强碱性催化条件下由苯酚和甲醛缩合而成的甲阶酚醛树脂水溶液,其水溶性是比较好的,因此采用水洗的方法来去除砂粒表面的残留树脂膜和杂质是一种合理的选择,不过不是单纯的用水来洗涤,而是水洗和搓擦相结合。试验和研究都证明这是一种有效的方法,可以获的几乎和新砂性能一样的再生砂,具有非常理想的LOI值和铸型强度。但是,湿法再生并未得到推广和应用,其原因主要是两点:①污水及沉淀物污泥处理的麻烦和高费用;②水洗后的砂子的烘干和冷却所带来的费用的升高。

3.1.2 热法

既然碱酚醛是一种有机树脂,其高分子结构肯定是可以燃烧的,通过足够高的温度,来烧掉旧砂砂粒表面的树脂膜及杂质,不失为一种可行的方法。典型的热法再生系统如图1所示。

燃烧温度以及砂子在焙烧炉中的停留时间是关键所在,直接决定着再生砂的质量和性能。试验和研究证明:燃烧温度过低(<300℃),不能充分去除树脂膜及杂质,不能获得好的再生砂;燃烧温度过高(>1000℃),又容易引起砂粒表面的鲕化或砂粒烧结成团,这是由酯硬化酚醛树脂砂中有碱性残余物的存在引起的。已有的研究表明合适的燃烧温度应该在600~900℃之间。毫无疑问,热法再生同样可以得到理想的再生砂,达到非常满意的指标和性能,可以与新砂媲美,因而在国外,尤其是在欧美得到应用。

但是,热法再生的缺点和它的优点一样明显:

(1)系统庞大。仅焙烧炉的投资就是机械再生全套设备价格的2~3倍。据介绍一台进口焙烧炉就需要250~300万人民币。

(2)高温烟气的处理需要耐高温除尘器和足够大的野风的掺入,或是采用水冷式换热器。过高的设备投资和运行费用是不可低估的。

(3)过多的能源消耗以及高成本。据有关资料介绍,每吨再生砂需要15~20L柴油,或者100kg原煤,仅燃料费就足可以超过机械再生的全部费用。

(4)高温砂子的冷却,同样要耗去很高的能源和费用。因此,热法再生并非可行,只能是一种在没有理想的再生方法的情况下的无耐之选;一旦有了理想的方法,热法再生就会逐渐淡出。

3.1.3 干法

其实就是机械再生法,就是在常温下,靠机械设备,包括气流冲击,通过砂粒之间的相互撞击和机械摩擦,有效去除砂粒表面的残留的树脂膜和杂质,使砂粒表面得到一定程度上的净化和恢复,获得接近新砂的性能和指标。

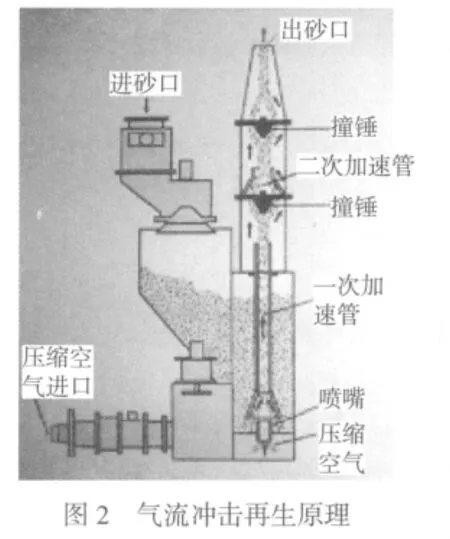

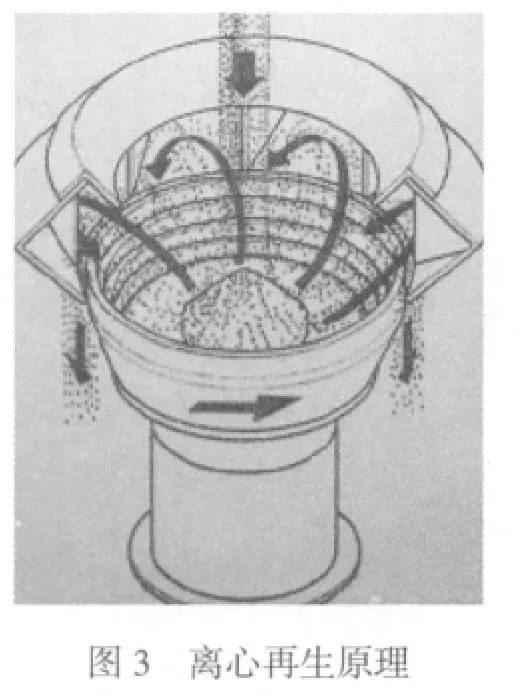

常用的干法再生装置主要有气流冲击式、离心摩擦式以及最新型的轮碾摩擦式,如图2、图3所示。

气流冲击式再生靠高压高速气流带动砂粒做高速运动,形成砂粒之间的相互冲击和摩擦,来实现树脂膜的剥离,因噪声大,功率消耗大和砂粒破碎率高而应用较少。

离心摩擦式再生主要是靠砂粒之间的相对高速运动,产生一定的冲击和摩擦力,从而实现砂粒表面树脂膜的破坏和剥离,达到再生的目的。

不管是气流冲击,还是离心摩擦式,应用于呋喃树脂和pep-set这样的脆性膜,都能达到预期的效果,只要系统配置合理,生产运行管理到位,都可以获得好用的再生砂。

但是,对于像酯硬化碱酚醛树脂砂以及酯硬化水玻璃砂这样的韧性膜,上述几种再生装置都表现得无能为力,一筹莫展。

事实和研究都表明,对付旧砂表面的韧性膜,单靠砂粒之间的高速运动,靠砂粒自身的摩擦力是不能凑效的,必须施加强力,靠强力摩擦切削,才会收效。应运而生的轮碾式强力摩擦再生机就是新一代专用设备,完全可以收到良好的效果。

当然,机械再生后的旧砂的性能指标在一定程度上要低于湿法和热法,在这里套用一句流行语:没有最好,只有更好;适合的就是最好的。

3.2 再生砂性能评定方法和指标

3.2.1 灼烧减量(LOI)

再生砂中残留有机物质及杂质的数量可以作为再生效果的最直接的评定指标,它和型砂强度、可使用时间及硬化速度,还有型砂的发气量以及铸件的气孔缺陷都有着直接的联系,因此成为公认的最常用的检验指标之一。过去,曾有一段时间,人们强调脱膜率,试图应用脱膜率来评价再生装置的优劣,同时用来评价再生砂的性能。但是,对于单个的砂粒来讲,要定量地计算它的表面积以及残留树脂膜以及去除量,是一件不太容易的事情,几乎是要进入微观领域了,力学模型和计算公式都很复杂,否则,准确性就有限。后来人们选择了更为容易检测的LOI值,脱膜率渐渐地淡出人们的视野,不再强调和考究。事实上,在树脂砂领域里,用灼烧减量(LOI)反应脱膜率应该是准确和直观的。

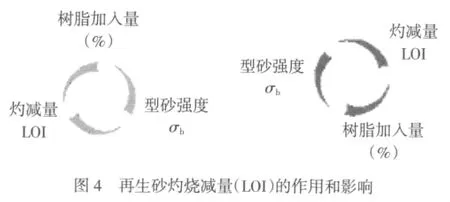

灼烧减量(LOI)对铸造生产的作用和影响如图4所示。由图4中左图可以看出,再生砂灼烧减量低,型砂强度就高,因而就可以降低树脂和固化剂的加入量;而树脂、固化剂加入量的减少又可以降低旧砂的酌减量,因此系统进入了良性循环。

相反,图4右图即是一种恶性循环系统:再生装置的灼烧减量偏高,势必造成铸型强度降低,只好提高树脂及固化剂的加入量;树脂和固化剂的加入量提高,直接又会进一步提高旧砂的灼烧减量,系统进一步恶化,如不加入新砂,整个旧砂系统将不能使用。

根据日本花王公司的研究,灼烧减量只有控制在1.0%以下,再生砂才具备合格的工艺性能,才可以替代新砂,可以长期反复使用。

3.2.2 筛分细度(ASF)

不管是何种再生方法,砂粒的大小和尺寸都会发生变化。定期对再生砂进行筛分和测定可以有3方面的好处:一是检查再生砂的粒度分布是否满足生产工艺要求;二是检查是否有砂团或复合砂粒的情况发生;三是确定再生砂粉尘含量,尤其是干法再生,砂粒的破碎会导致粉尘含量增加,会显著降低型砂的粘结强度,增加树脂粘结剂的加入量,影响型砂的透气性,进而影响到铸件质量。筛分细度没有统一的标准,只能根据各自工厂的不同的产品的不同要求来制定。

3.2.3 型砂强度

质量不高的再生砂会明显降低型砂的强度,引起起模坏型、塌型、冲砂、夹砂,甚至完全不能使用。检查再生砂的强度是最直接最终的评价方法。

3.3 再生方法及设备的综合对比

再生砂及设备除了以上几条主要技术指标之外,还有一些更为重要、更为引起人们关切和重视的方面:

(1)初始的一次性投资规模

这主要体现在设备的复杂程度和数量的多少,对厂房和生产面积的要求;除尘和排放物处理,砂温调节等附加和配套系统的复杂程度等。

(2)设备的运行成本和维护费用

这主要牵涉到设备及装置的运转要求,能源及资源的使用和占用的多少,利用率的高低,生产效率和投入产出比例,还有易磨易损件的多少,使用的寿命和更换频率,是否有特殊材料,以及采购和运输成本。

(3)二次污染和环境影响

旧砂再生和重复使用本身就是一项节约资源、减少废弃物排放、保护资源和环境的方法和措施,但是,这种过程的本身,又是一个能源和资源的再投入和使用,同时又会产生污染的过程,烟尘、废气、粉尘、废水、污泥和噪声等二次污染,是人们更为关心的。

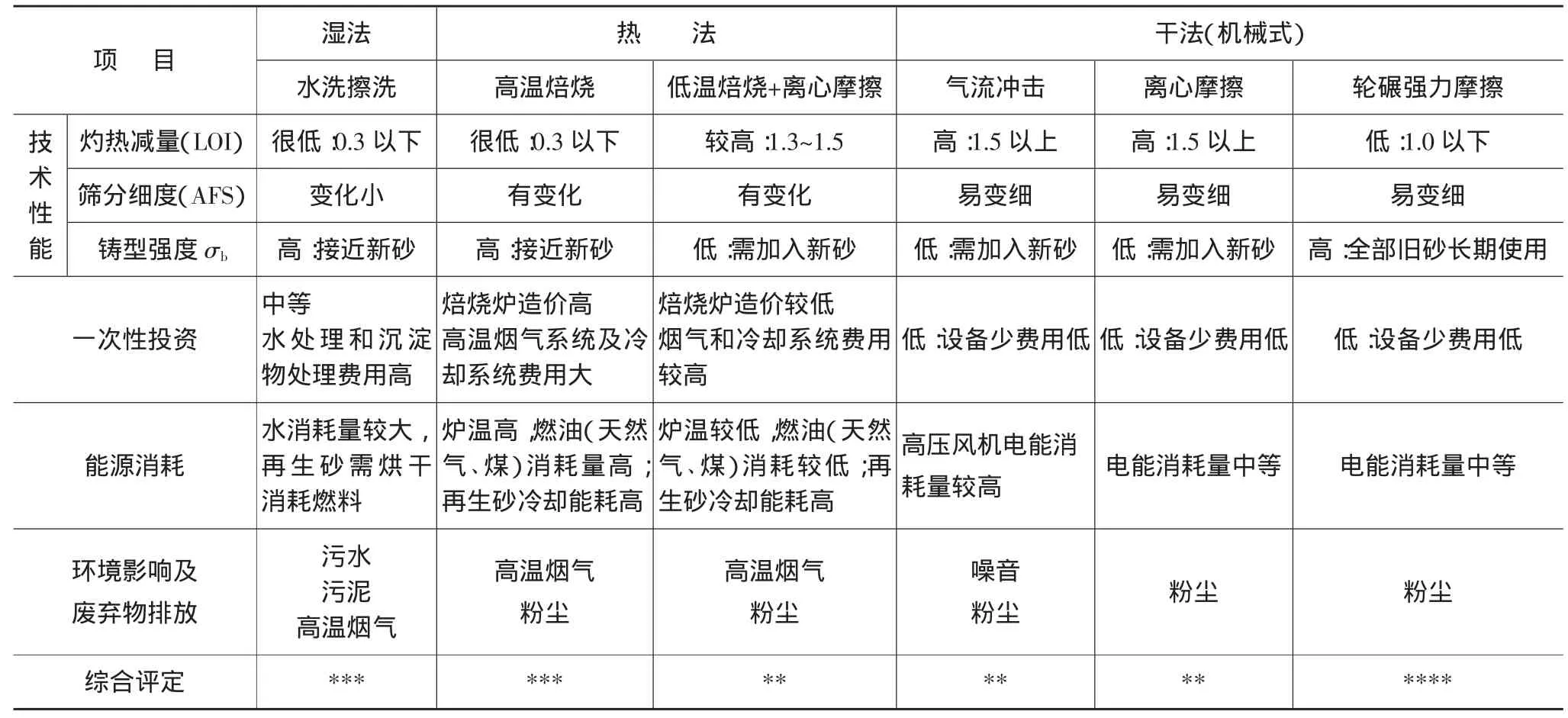

酯硬化碱酚醛树脂砂比较典型的砂再生方法和系统的综合比较如表1所示。从表1中可以比较直观地看出,干法再生中的轮碾强力摩擦式是一种综合指标最高的再生方法,综合评定达到了4个星。

表1 酯硬化碱酚醛树脂砂再生方法综合对比

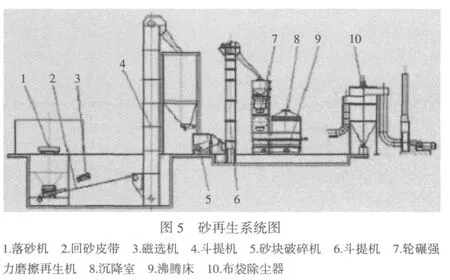

我公司结合自身的实际情况以及国际市场需求,选择了一套5t/h的机械式(轮碾式强力摩擦)再生设备,于2008年6月份安装调试完成,投入运行,彻底告别了面背砂工艺,实现了单一砂循环生产。整个砂再生系统如图5所示。所生产的低合金钢、碳钢铸件,达到了比较高的质量,满足了外商对铸件的各种技术要求。

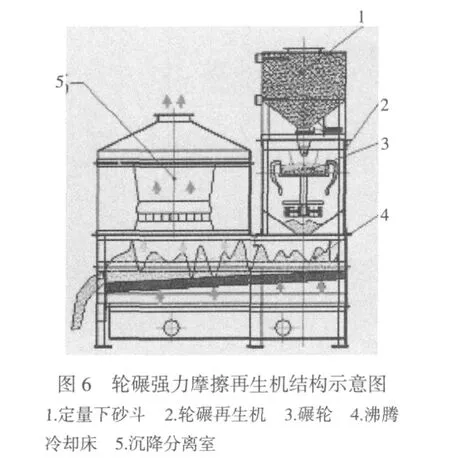

4 轮碾式强力摩擦再生机原理及特点

轮碾式强力摩擦再生机主要由连续定量下砂斗、轮碾再生机、沸腾床和微粉分离装置组成,如图6所示。

轮碾式摩擦再生机的核心技术就是采用了加压滚轮强力碾搓,足以应对韧性很高的碱酚醛树脂膜,剥离和去除一半以上的惰性膜和杂质。如图7和图8所示。

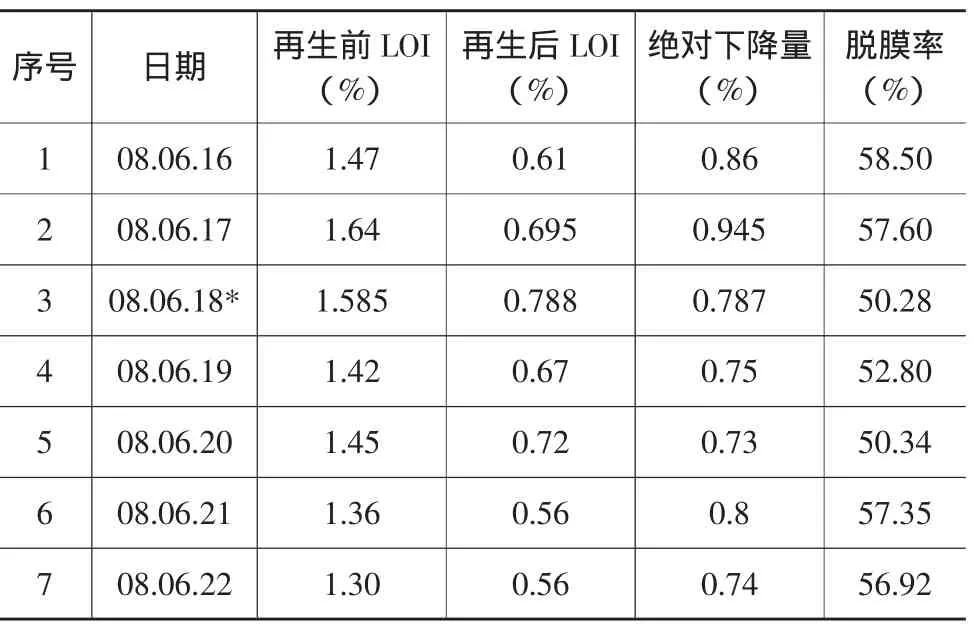

轮碾式强力摩擦再生机的再生砂之所以能够作为面砂使用,而且具有符合工艺要求的铸型强度,具有甚至比新砂还要低的树脂加入量,是因为它可以获得小于1.0%的LOI值,大大低于国内现有其它机械再生设备的性能指标(国内目前的最好水平大概是1.5%)。表2是我公司实际运行的监测记录。

LOI是评定再生砂质量的最直接最关键的技术指标,也是当今世界铸造业界公认的最基本的技术指标,是再生砂能否做为面砂而且无限次循环使用的必须条件。当LOI值在%1以上时,铸型的强度大幅度降低,无法生产出尺寸和表面质量都合格的铸件;只有LOI值达到1%以下或更低,才可以在生产中正常使用和长期反复多次回用。

表2 我公司实际运行的监测记录

轮碾式强力摩擦再生机再生砂的AFS系数的变化如表3所示,砂粒的破碎率在6%~12%之间,这与原砂的SiO2含量高低以及抗破碎性能有关。

表3 轮碾式强力摩擦再生机再生砂的AFS系数的变化

5 结束语

轮碾式强力摩擦再生机适用于酯硬化碱酚醛树脂砂的旧砂再生,能够提供符合生产要求的再生砂,可以采用单一砂工艺长期循环使用,同时具有系统简单、投资规模小、能源消耗低、运行成本低、二次污染少、环境效益好等特点,可以为企业取得可观的经济效益和社会效益。

(1)轮碾式强力摩擦再生机的直接经济效益

经过初步测算,轮碾式强力摩擦再生机所生产的再生砂的成本大概在60~70元人民币(包括设备运行费用、人员工资、设备折旧费等)。最直接的效果就是可以使每吨铸件节省至少约一吨的新砂消耗量。假如企业年产量是一万吨铸钢件的话,直接经济效益至少应在250万~300万元。同时,渐少了废砂的排放及其费用,也是一笔可观的间接经济效益。据某大型企业的统计数据,不包括废砂堆放的占地费用,仅每年每吨废砂的处置费用平均在30元以上;如果像国外一样,再计入国家强行征收的排污费,每吨废砂的处置费用甚至比新砂价格还要高。

(2)轮碾式强力摩擦再生机的社会效益

减少可贵的新砂资源的开发和占用,促使铸造业向资源节约型方向发展;减少废砂的排放,减少了对地球环境及水资源的污染,促使铸造业向环保型方向发展。

Comparison Among Reclamation Methods of Ester Cured Alkaline Phenolic Resin Old Sand and Selection of Proper Equipment

CHEN GuoXin

(Nantong Power Grand Foundry Co.Ltd.,Nantong 226351,Jiangsu China)

The sectors such as performance of reclamed sand,investment once,operational cost,secondary contamination and environment influence,cost of reclamed sand and expectant economic benefits have been comprehensively compared among varieties of reclamation method in existence so that the principle and target of equipment model suited for foundry have been determined hence the anticipated effects for the enterprises.

Ester cured phenol resin sand;Old sand reclamation;High tension wheel milling type reclaimer

TG231.5;

A;

1006-9658(2010)02-4

2009-11-05

2009-148

陈国新(1955-),男,总工程师,从事铸钢工艺及设备设计和应用工作