预粉磨立磨的开发设计及应用

□□张嘉程

预粉磨立磨的开发设计及应用

Develop Design and Application for Pre-grind Roller Mill

□□张嘉程

国内具有自主知识产权的预粉磨立磨ϕ1700三辊立磨于2005年底完成设计,2007年9月出厂,交武汉绿色冶金渣技术开发公司使用。目前已交付用户ϕ1300(二辊)2台、ϕ1500(三辊)1台、ϕ1700(三辊)3台,ϕ1900(三辊)1台,即将交用户ϕ1700(三辊)1台、ϕ2200(三辊)4台,共计13台,结束了我国不生产预粉磨立磨的历史。

1 预粉磨立磨的设计

1.1 磨辊辊压(压强)的确定

预粉磨立磨所磨物料为水泥熟料和矿渣。水泥熟料和矿渣的抗压强度远高于水泥生料抗压强度,所以磨辊辊压一般为生料磨的1.5~2倍。但并不是辊压越高,产量越高。辊压、产量、电耗三个相关量间有一个最佳点,在该点时,产量最高、电耗最低,当然还要兼顾耐磨材料的磨耗。

1.2 磨辊数的确定

预粉磨立磨为非风扫磨,为减少物料未经磨辊碾压就逸出磨盘的现象,磨辊数比同规格生料立磨多。ϕ 1300及以下为二辊,ϕ1500~ϕ2200为三辊,ϕ2400以上为四辊。

1.3 主电机功率的确定

辊压增加则电耗增加,因此预、半终粉磨立磨主机功率为同规格生料立磨的1.2~2倍。

1.4 磨辊和磨盘衬板的形状

磨辊为轮胎形,磨盘衬板为与磨辊形状对应的凹槽形,磨辊与垂直夹角15°。磨盘旋转时,在离心力的作用下,物料由中心向外运动,凹槽形盘面易存物料,在辊压下容易形成料床。

1.5 磨机底座

有报道CKP-180立磨在运行一年后,立磨三个支撑立柱和连接梁发生法兰连接螺栓切断、焊缝撕脱、筋板出现裂纹现象,严重影响生产。

在整体设计中,首先在力学上进行优化设计,减少底座受力,使底座所受的力比有些立磨减少了一半。同时底座结构也进行了有自己技术特点的优化设计,800kW以下三辊立磨均不需要连接梁。

经用户一、二年的使用,运行平稳,感觉不到震动,结构完好。

1.6 限位器的改进

水泥熟料、矿渣具有较高抗压强度,要求较薄的料床运行,以提高效率,较薄的料床对限位器控制精度要求大大提高。为提高控制精度,在国内外首创橡胶弹簧限位器,限位时,从传动臂接触到顶杆,到止停传动臂,位移仅1.5mm。控制精度高于其他种类限位器。

1.7磨辊

(1)磨辊为可翻辊形式

磨辊为可翻辊形式,便于磨辊检修和设置限位器。

(2)磨辊轴承采用非对称形式

磨辊轴承采用非对称形式,一只NU配一对正排列圆锥滚子轴承或一只调心滚子轴承。辊芯和辊轴为阶梯形式,轴承装、拆方便。NU轴承内圈无挡边,轴承内外圈可分别安装,方便磨辊的拆、装,同时在磨辊热胀冷缩时,两轴承间距可以调节,避免产生内应力,造成对轴承的破坏。

(3)磨辊后端盖加长

磨辊后端盖延长至粉磨室外,大大减轻粉尘对轴承装置的污染。稀油润滑时端盖口永远高于油池面,即使密封圈损坏,也不会漏油。

(4)密封

采用橡胶、石棉石墨、干油、迷宫、空气过滤等多种密封形式组合,总共七道密封,未采用反吹风密封,大大提高了密封的可靠性。在更换轴承前,稀油润滑的轴承,中间不需安排中、小修来清洗轴承。

1.8 传动臂

传动臂为整体形式,两臂受力均匀,形状为上大下小“月亮形”,外形过渡平滑,无应力集中,提高了传动臂可靠性。

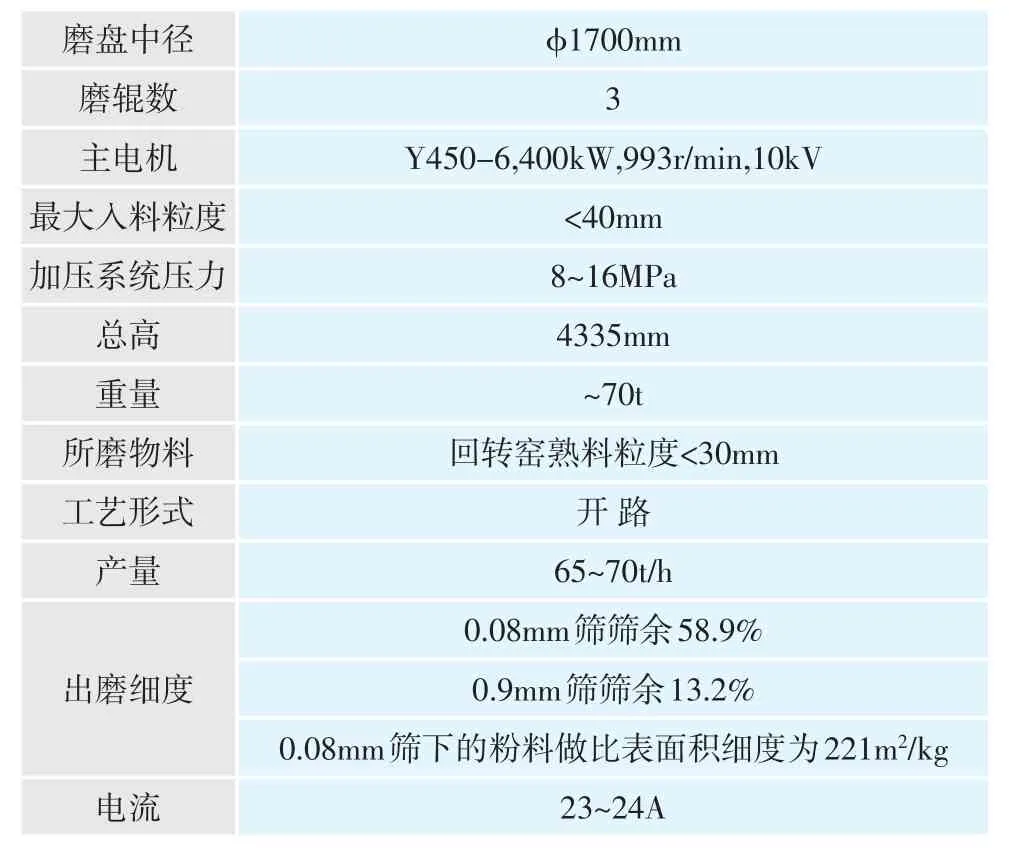

表1 主要参数

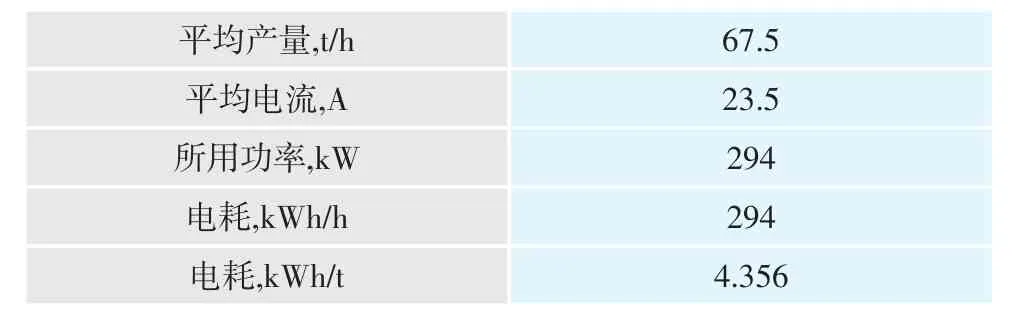

表2 数据分析

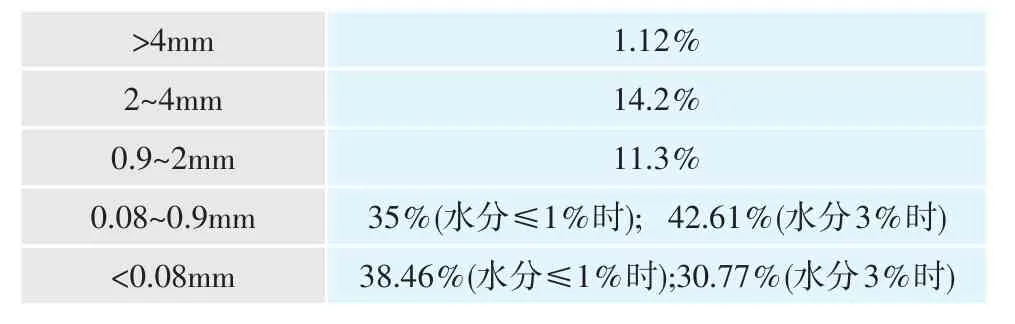

表3 筛后粒度分布

1.9 辊套、磨盘衬板

辊套、磨盘衬板材料为高铬铸铁Cr20,铸铁出炉时作变质处理,辊套采用钢模铸造,铸件晶体结构细小,提高韧性,硬度控制HRc≥62。

1.10 下壳体中环形集、排料槽和刮板

所有的物料都靠下壳体中环形集、排料槽和刮板排出磨外,物料流大,磨损大。为提高使用寿命,环形集排料槽侧面和底部粘贴刚玉陶瓷衬,刮板工作面衬碳化铬UP。

1.11 磨体、减速机、电机整体安装底座

ϕ1300、ϕ1500采用整体钢结构底座,整台磨都在一个钢结构底座上。这种结构磨机安装方便快捷,对基础要求低,特别适于技改,对减小磨机震动起到了很好的作用。笔者在泸州良兰水泥公司回访时,手摸磨机底座,感觉不到一点震动。

1.12 固定筛分装置

磨盘外设置的固定筛分装置起到了风环的作用,没有磨细的料被阻挡在磨盘内继续粉磨,减少了循环量,对形成粉磨料床起了有益的作用。

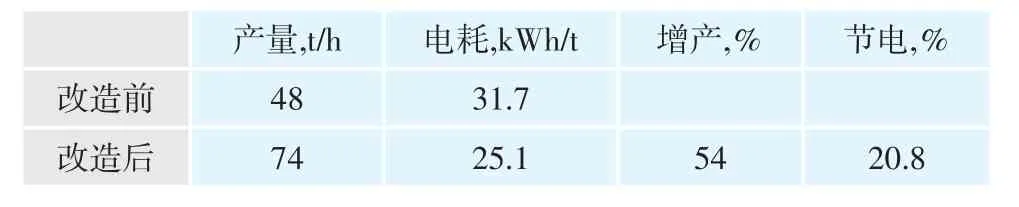

表4 改造前后指标对比

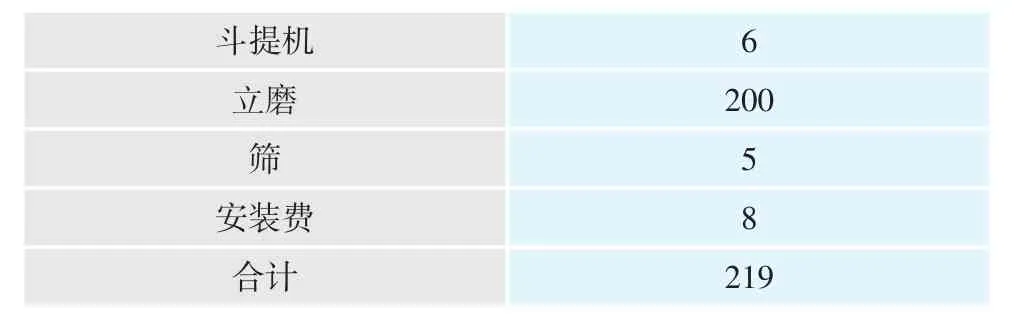

表5 投入费用,万元

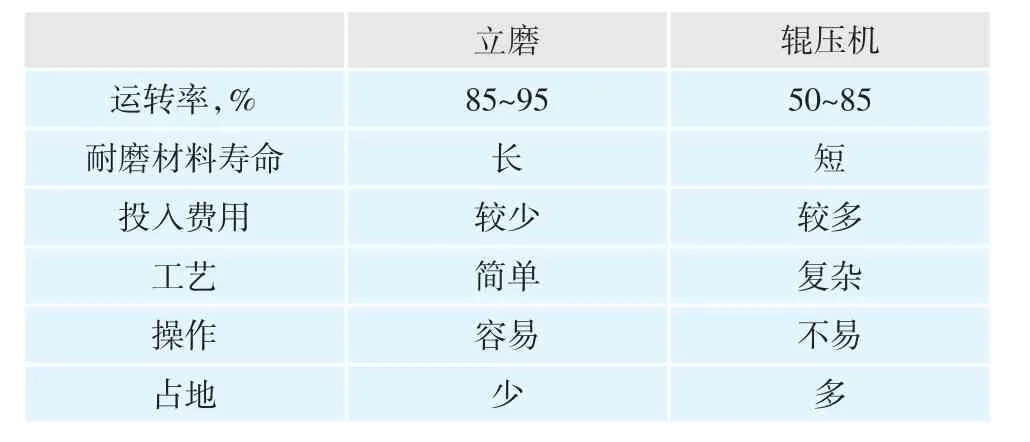

表6 立磨与辊压机对比

CKP立磨为形成料床,出磨的一部分物料,不分粗细,返回磨内。与CKP立磨不同的是,出磨的物料经分选后粗粉返回磨内,细粉送球磨机。

2 预粉磨立磨性能和应用

2.1 性能

笔者以武汉绿色冶金渣技术开发公司80万吨/年粉磨生产线中的ϕ1700预粉磨立磨为例,介绍国产预粉磨立磨的性能。

ϕ1700预粉磨立磨主机配400kW,是根据合同要求而设计,显然主机功率配置偏低,今后可根据用户要求增加功率。笔者未有机会参加调试,没有大量数据提供给读者,只能以生产记录数据作出分析。设备运行未达到最佳状态,磨辊下压力不够,表现在所用功率只有294kW,远低于应用340kW,工艺配置也不尽如人意,尽管如此磨机仍表现出良好的性能。

(1)主要参数(表1)

(2)数据分析(表2)

(3)可靠性,耐久性

经武汉2台ϕ1700磨机和四川1台ϕ1300磨机一、两年的运行,整机性能良好,结构和机械部分均未出现问题,磨辊轴承未进行中、小修,运转率高于90%。根据现场磨损情况,预计磨熟料时辊套、衬板耐磨材料寿命>20000h,高于辊压机的磨辊使用寿命。

2.2 应用

预粉磨立磨是节能产品,要凸显节能效果,在立磨与球磨机配合粉磨时,应加大立磨的吨产品吸功功率,而不是加大立磨的产量,吸功功率一般在4.5~12kWh/t,在资金允许的情况下,立磨物料出磨后应加分选装置,分选粒度控制在1mm内。球磨机长径比应与工艺配合,设两仓或一仓。

浙江安吉宏大粉磨有限公司ϕ 3.2m×13m球磨水泥粉磨线,改造前装机功率1600kW,进料粒度<30mm,产量48t/h,细度0.08mm筛筛余~3%;改造后球磨机前增加1台1700预粉磨立磨,装机功率400kW,出料口接1台筛子,外循环量30%,筛后粒度分布见表3。水泥成品产量74t/h,成品细度0.08mm筛筛余~3%。

改造前后指标见表4,投入费用见表5,基本指标对比见表6。节电与增产指标,与辊压机相比达到国内先进水平。

TQ172.632.5

A

1001-6171(2010)06-0102-03

通讯地址:江苏飞鹏重型设备有限公司,江苏 海安 226623;

2010-04-29;

吕 光