汽车发动机风扇叶片的逆向造型与分析

占长清, 刘 苏

(南京航空航天大学机电学院,江苏 南京 210016)

逆向工程[1-2]是针对消化吸收先进技术的一系列分析方法和应用技术的组合。它是以产品或设备的实物、软件或影像作为研究对象,应用现代设计理论方法、生产工程学、材料学和有关专业知识进行系统深入地分析和研究,探索掌握其关键技术,进而开发出同类的先进产品。目前,大多数关于逆向工程技术的研究主要集中在实物的逆向重构上,即重建产品实物的CAD 模型和最终产品的制造方面。

本研究对象为一汽车发动机冷却风扇,这种风扇用在型号为NJ7180ZR 名爵等汽车上。因为叶片等实体表面一般由复杂的自由曲线、曲面构成,通用的CAD 平台,仅提供通用的几种造型功能,对有复杂结构,自由型曲线、曲面等叶片来说,造型相对困难和麻烦,而且造型时间长,可修改性也差。若采用逆向工程技术测量出符合要求的叶片并反求出数字模型,在重复制造叶片时就可以运用这一数字模型生成加工程序,可大大提高生产效率,降低制造成本。本论文对此发动机风扇进行了反求设计与分析。

1 光学式表面数字化

逆向工程中物体表面三维数据的获取方法可分为接触式和非接触式两大类[1]。

本研究运用了ATOS 测量系统对风扇进行数字化。它是基于相位光栅投影的结构光法的光学式测量方法,它的工作原理是采用可见光,将特定的光栅条纹投影到测量工件表面,借助2 个高解析度的CCD 数码相机,采用光栅干涉条纹进行拍照,利用光学拍照定位技术和光栅测量原理,在较短的时间内获得复杂工件表面的完整点云。

ATOS 的点云数据拼合采用了独创的参考点技术,即将两次采集到的点云数据通过共有的3个及以上的参考点进行拼合。在测量前,需要在风扇叶片表面定义点云数据拼合的参考点,以便于计算机对多幅照片点云的精确拼合。为了使多幅扫描的点云合并到统一的坐标系统,在扫描时要求每一幅照片都至少要看到不在同一直线上的3 点,且后一幅照片必须要看到前一幅照片的至少3 个参考点。

扫描完毕后形成的点云数据利用仪器自带的系统处理,提取工件表面的特征,进行拼合、对齐、三角网格化、错误消除、消除碎片、光顺、过滤等计算,生成三角网格数据。工件扫描完毕后, stl 格式文件以小平面特征导入Pro/ENGINEER 2.0 软件。

2 三角网格数据预处理

风扇在结构上呈轮辐状,并且6 个叶片在空间呈均匀分布,选取一个叶片作为研究对象。

小平面模型中有着孔洞而且三角片数目很大。在进行曲面重建之前应进行孔洞的修补和三角网格的简化等预处理。

本研究中叶片的孔洞是由于叶片复杂性导致测量盲区而产生的,ATOS 在边界处理方面不太好,因此形成的孔洞在叶片边界处。

对于叶片三角网格模型中的孔洞, 采用基于曲率的Fill hole 功能进行修补。因为叶片孔洞比较大,修复时采用了分段填充的方法。为使填充的区域平滑,在填充之前对孔洞边界进行预处理。孔洞预处理的原则是根据原始模型几何形状,能使孔洞的特征多边形的顶点法矢方向一致,向量夹角不大。使孔洞成为简单孔洞[3]。否则有时填充不了,或者翘曲非常严重。孔洞边界处理时用添加、删除小三角片等操作,同时结合分割边操作消除狭长三角形。这样填充的效果比较好。

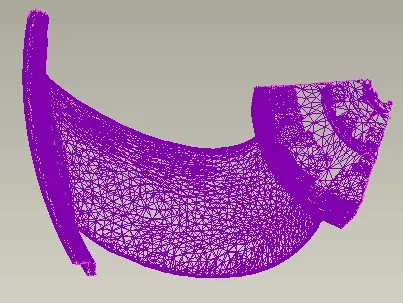

通过分样简化三角网格,孔洞修复,整理,精整,和松弛迭代等一系列数据预处理后的叶片如图1 所示。

图1 预处理后的叶片三角网格模型

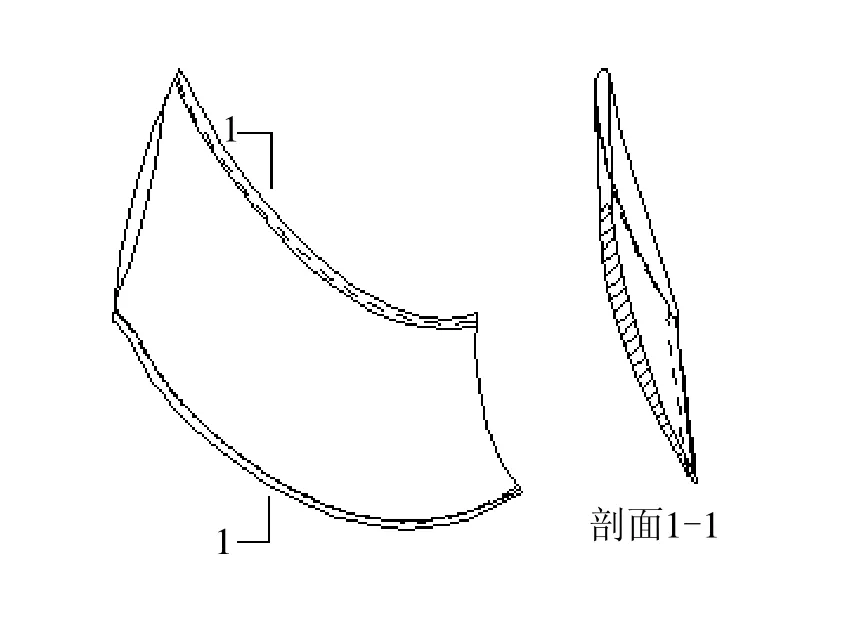

3 基于过渡曲面特征提取方法的曲面重构

重新造型时,如果使用截面线放样造型曲面。按照叶片设计的要求,实体建模时要保证前、后缘是严格的圆弧,并需要保证叶身型线与过渡圆弧线光滑相切,即保证在两者的连接点处一阶导矢(G1)连续。所以,首先要找到两者间精确的连接点-切点。找切点再进行曲线拼接很麻烦,又因为叶片是变厚的自由曲面,把它作为一个整体拟合,容易形成翘曲,如图2所示。

本文提出根据叶片边界曲率的突变性,划分区域,进行特征线提取。用多项式曲面拟合后,在曲面之间添加从属相切约束条件,达到曲面连接处的相切。

目前,识别特征点的方法很多,如夹角法、曲率法等。夹角法是根据三角网格模型中一条边的相邻三角片法矢夹角是否大于某一值的准则来判断该顶点是否为特征点。通常的曲率法是通过拟合顶点周围的区域,计算该顶点在拟合曲面的最大曲率值,根据判断该曲率值是否大于某一值来决定是否为特征点。

图2 截面线放样造型

本文使用通过曲率分析提取特征点的方法。对于本研究中的叶片,在边界处是曲率突变处,因此边界处是特征提取的地方,论文提出把过渡曲面特征提取方法[4]用于研究中,对叶片进行特征提取。

这样把在过渡曲面的三角网格提取出来,取一部分反映分界的点拟合成Spline 曲线,根据曲线曲率分布是否平缓均匀对曲线进行调整,只有满足曲线光顺, 曲面才能光顺, 曲面与三角网格的吻合精度也主要靠曲线中关键特征线的提取和创建精度来保证的。这样得到了特征线,对区域进行了划分,如图3 所示。

图3 特征线提取

根据曲面的光顺和精度要求来修改曲面的类型。曲面的3 种主流类型为Spline,Bspline 和Bézier。Spline 曲面是缺省的曲面类型,它只能控制段数量。此类型增加点的数量可以获得更好的拟合和投影效果,并更好地匹配位置约束和相切约束,所以对于圆角,选择这种类型比较好。Bézier 曲面只能控制拟合程度,提高拟合程度可增加拟合效果。此曲面类型不适合受限曲面,这种曲面类型可以获得最佳的曲面质量,因此对于光滑大曲面使用此类型。Bspline 曲面可以同时控制拟合程度和段数量。指定的拟合程度越低、段数量越多,曲面就更类似于Spline 曲面。指定的拟合程度越高,段数量越少,曲面就更类似于 Bézier 曲面。

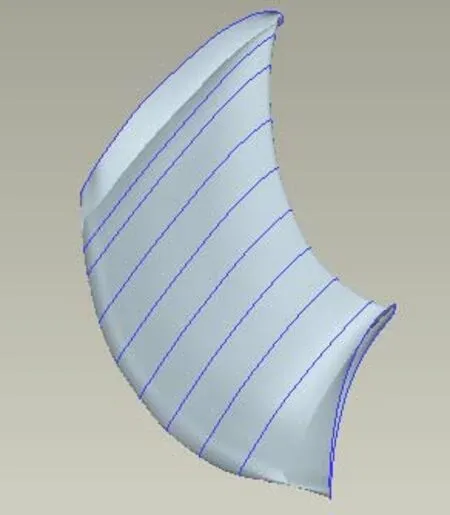

在重新造型时,叶身使用了Bézier 曲面类型,在边界圆角处,使用Spline 曲面类型造型。曲面重建的叶片CAD 模型如图4 所示。

图4 叶片曲面CAD 模型

4 精度与光顺性校检

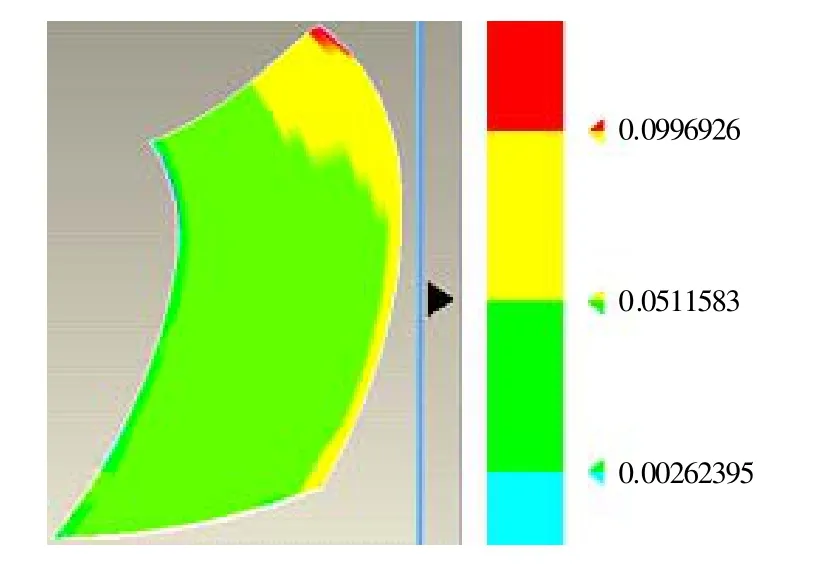

重构出的曲面要检测它的光顺性和精度。光顺性,可以用高斯曲率来衡量,对于精度可以用对小平面偏差来确定。

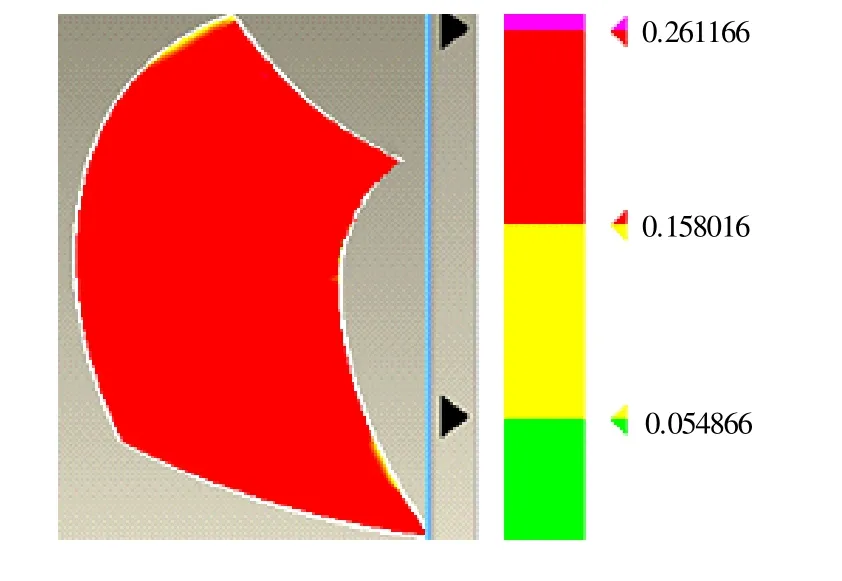

如图5、图6 所示,叶背与叶盆的曲率分布变化平缓,没有突凸或突凹,符合实物叶片曲率变化的规律,看出曲面还是比较光顺的。

设定曲面的最大偏差为0.05mm。如图7、图8 所示,在三角网格模型的叶背和叶盆上分别均匀的取6 个小平面顶点。隐藏网格模型,进行偏差分析。得到叶背型面的最小偏差为0.0016mm,最大偏差为0.0253mm,叶盆型面的最小偏差为0.0001mm,最大偏差为 0.0046mm。偏差在0.05mm 以内,得到的风扇叶片是满足精度要求的。

图5 叶背型面高斯曲率分析

图6 叶盆型面高斯曲率分析

图7 叶背型面偏差分析

图8 叶盆型面偏差分析

5 CAD 模型建立

建立基准平面和中心线。利用三角网格和中心线进行旋转操作得到内外圈的旋转实体。叶片实体化,对叶片做选择性粘贴和阵列得到完整的风扇实体。如图9 所示。

图9 重构的风扇CAD 模型

6 结 论

本文在逆向工程设计思想的指导下,对汽车发动机风扇叶片三维实体建模中的关键技术进行了研究。在Pro/E 三维造型平台上完成了风扇三维实体造型和叶身光顺度以及精度的检测。实践表明, 采用反求工程技术进行复杂外型零件反求设计,是一种切实可行的方法, 它提高了设计的质量与精度, 大大减少了设计时间。

[1] 王 霄. 逆向工程及其应用[M]. 北京: 化学工业出版社, 2004. 1-6.

[2] 金 涛, 童水光, 等. 逆向工程技术[M]. 北京: 机械工业出版社, 2003. 1-4.

[3] 李 根, 陈志杨, 张三元, 等. 网格曲面中复杂孔洞的自动修补算法[J]. 浙江大学学报, 2007, 41(3): 407-411.

[4] 吕 震, 柯映林, 孙 庆, 等. 反求工程中过渡曲面特征提取算法研究[J]. 计算机集成制造系统——CIMS, 2003, 9(2): 154-157.