直接纺超细纤维生产的关键技术分析

张大省 花 卉

本文重点介绍了直接纺丝法超细纤维制造过程中的关键技术,讨论了原料相对分子质量、喷丝孔尺寸、缓冷装置的设置、吹风冷却装置、纺程长度、纺丝速度等与纤维线密度的关系,发现凡是可以改善熔体流动性能和降低丝条拉伸张力的因素均有利于降低单纤维的线密度。

This paper focused on the key technologies of microfiber production by direct spinning, discussed the relations between fiber' s linear density and factors including material' s relative molecular weight, nozzle' s size, annealer and blowing set, spinning path length, spinning speed, etc. Finally, the authors concluded that all the factors which could improve melt flow behavior or reduce filament' s drawing stress were conductive to reduce fiber' s linear density.

1直接纺超细纤维的简要发展历程

直接纺丝法制造超细纤维的生产技术是相对于复合纺丝法和共混纺丝法而言的,即在纺丝过程中使用单一原料直接利用熔体纺丝或溶液纺丝工艺制造超细纤维的生产技术。本文将着重介绍熔体直纺超细纤维的生产技术,包括切片熔融纺丝和连续聚合熔体纺丝。

1963年,美国DuPont(杜邦)公司在日本申请了采用 1 000 m/min的常规纺丝 – 拉伸法生产 0.53 dtex PET超细纤维的专利(特公昭38 — 7511),这是用直接纺丝法制造PET超细纤维的最初发明。20世纪70年代初,日本东丽(株)利用海岛型复合纺丝 – 溶解剥离技术得到了 0.055 ~ 0.11 dtex的PET超细纤维,开发了人造麂皮,极大地刺激了超细纤维技术的发展;80年代旭化成(株)和东洋纺(株)相继推出了线密度达 0.33 dtex的专利,尤尼吉可(株)、帝人(株)等采用多孔喷丝板和 2 500 ~ 5 000 m/min的高速纺丝技术制造了 0.55 dtex 的PET超细纤维。近年来也有采用FDY工艺制造纤度低于 0.33 dtex的报道。日本旭化成(株)在超细纤维的发展过程中实现了 0.11 ~ 0.17 dtex PET超细纤维的产业化,并制成了人造麂皮 Lamous®。近年来,我国的盛虹和恒利集团等采用连续聚合 – 熔体直纺技术成功开发了 0.14 D(20 dtex/144 f) PET超细纤维,并且实现了 0.3 D(20 dtex/96 f)PET超细纤维的大批量生产,走在了世界前列。

直接纺生产超细纤维的难度主要有 3 点,即成纤过程的可纺性、熔纺时的冷却技术以及纤维断头与毛丝的防止。

2熔体直纺生产超细纤维的理论分析

2.1熔体的流变性能与纤维的线密度

可纺性依赖于熔纺工艺条件和聚合物熔体的流变性能 — 包括剪切流动过程(熔体在喷丝孔中的流动,它决定着初生纤维成形的优劣)和拉伸流动过程(熔体自喷丝头小孔吐出后,熔体细流拉长变细直至固化过程的拉伸流动,拉伸粘度决定着丝条的拉伸应力大小)。

利用表 1 中 4 种不同相对分子量的PET试样在 280 ℃下进行拉伸粘度与拉伸速率的关系实验,发现样品的拉伸粘度随拉伸速率的增加而减小,特性粘数愈高,拉伸粘度也愈高。丝条强力与丝条张力之间的平衡决定着所能得到的纤维线密度值的大小。

2.2纺丝动力学与纤维的线密度

在纺制超细纤维时,泵供量很小,惯性力和重力对纺丝张力的贡献很小;表面张力的影响也很小,均可忽略不计。因此,纤维发生内聚断裂的应力主要来自丝条与空气间的摩擦阻力以及丝条的卷绕张力。而纺程上纤维任一截面的纺丝应力与纺丝张力成正比,与纤维的断面积成反比。显然,纤维的线密度愈小,纤维截面上的纺丝应力就愈大。

通过分析可知,纺丝线上丝条的拉伸粘度愈大,纺丝应力就愈大,愈难得到低线密度的纤维。凡可以降低纺丝应力的因素均有利于得到线密度更小的纤维。

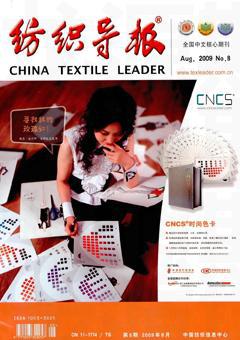

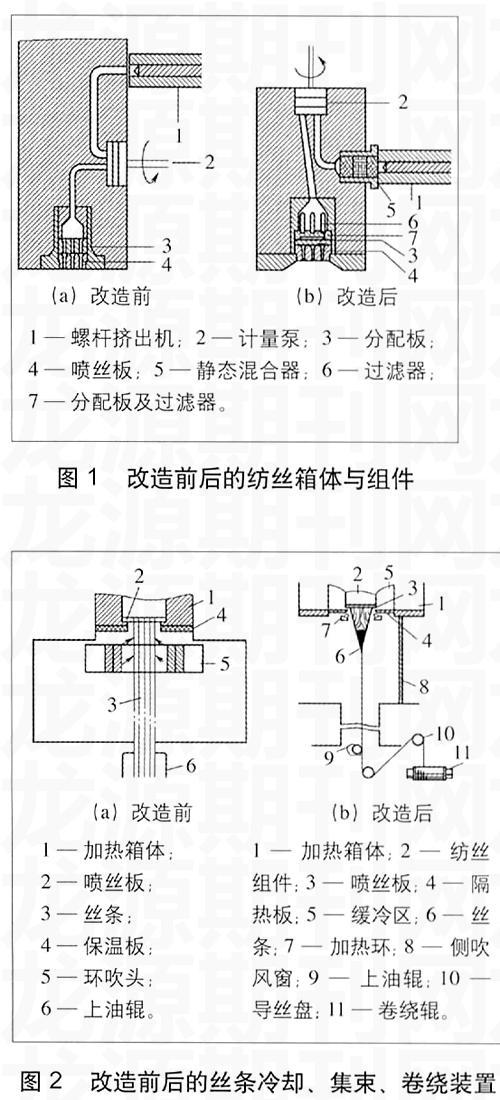

3熔体直纺生产超细纤维的实验研究

CHANG T.KIANG 和JOHN A. CUCULO等人对熔体直接纺丝法生产超细纤维的理论进行了细致的研究。实验中分别使用了常规和经过改良的两台纺丝装置。经过改进后的纺丝箱体与组件更加紧凑,缩短了熔体停留时间,并在计量泵前加装了静态混合器(图 1)。图 2 为丝条冷却、集束和卷绕装置,a是常规的纺丝设备,b是经过改进的设备。

3.1纺丝速度、纺程长度及原料相对分子量的影响

选用A、D 两种PET试样,相应的纺丝温度分别设为 295 ℃和 310 ℃,采用 7 孔喷丝板,孔径 0.18 mm(长径比为 2.3),选择 1.2 和 2.4 m两种纺程,并设置 3 种纺速,即 2 000、3 000 和 5 000 m/min。

实验后发现,当纺速低于 3 000 m/min时,可得到线密度为 0.6 ~ 1.0 dtex的初生纤维,而纺速升高时,纤维线密度随纺速提高迅速呈线性增大;使用相对分子量低的试样更易得到线密度低的纤维;缩短纺程可得到线密度较低的纤维。但在未加改造的纺丝装置上最低也只能得到 0.66 dtex左右的初生纤维。

结果表明,过高的纺丝速度和较长的纺程长度都会增加纺丝线上的丝条张力,易造成纤维断头,产生毛丝等;相对分子量低的试样熔体的流动性良好,具有较低的熔体剪切粘度和拉伸粘度。

观察改造后的设备中纤维取向度与纺丝速度的关系,发现:随纺丝速度提高,初生纤维的取向度呈直线迅速上升;在相同的纺速下,相对分子量较低的试样初生纤维的取向度明显较低,这是由于相对分子量较低者在熔体丝条凝固前更易发生大分子的松弛;相对分子量相同时,初生纤维的取向度与纺程长度无关 — 表明在较短的 1.2 m纺程范围内,初生纤维的细化和凝固过程已经完成。

3.2组件改造及缓冷装置的影响

实验发现,当纺速为 4 000 m/min时,初生纤维的线密度可降至 0.33 dtex,比装置改造前有很大改善;纺速超过 4 000 m/min后,初生纤维的线密度迅速增大。在改造后的纺丝装置上,纤维的最低线密度对纺程长度几乎没有依赖性。显然,改进后装置上的静态混合器改善了熔体质量;缓冷装置改善了熔体丝条的流动性,降低了丝条的拉伸粘度;经过拉伸变形后的丝条再经吹风骤冷,强度提高。但在低于 3 000 m/min的纺速时,设备改造前、后初生纤维的线密度几乎无变化,表明在低纺速下,作用于丝条的纺丝应力与纺速增加引起的纤维强度提高之间已经达成了一种平衡。而当纺丝速度达到 4 000 m/min时,在未改进的装置上,纤维强力已无法抵御过高的纺丝应力;在改进后的装置上,缓冷装置使丝条拉伸应力降低,有利于纺速、纤维取向度及强度的提高,从而能够得到更细的纤维。

3.3丝条张力的影响

对丝条张力与初生纤维线密度的关系进行研究后发现,纺速愈高,丝条的应力愈大;纺程愈长,丝条应力也愈大。无论是纺丝速度、纺程长度还是纤维线密度,它们对纺丝线上应力的影响都是源于纤维与环境空气间的摩擦阻力。

当纺速在 2 000 ~ 4 000 m/min时,纺程上丝条冷却时的固化距离随纺速的提高而加长,且丝条速度的变化情况也几乎相同;而当纺速提高到 5 000 m/min时,不仅丝条的凝固距离加长了,且丝条速度的变化速率(特别是在刚离开喷丝板的初始阶段)也变缓了,即此时丝条的冷却速度减缓了。这应当归因于在 5 000 m/min的纺速下,纤维与环境空气间的摩擦阻力进一步加大,致使纤维的取向度提高,继而发生诱导结晶放热,延缓了丝条的冷却。当纺速在 2 000 ~ 4 000 m/min时,可得到单丝线密度为 1.2 dtex的初生纤维;而在 5 000 m/min的纺速下,只能得到单丝线密度为 1.38 dtex的初生纤维。

研究还发现:在使用相对分子量较低的试样纺制较粗的初生纤维(1.2 dtex)时,纤维细颈完全发展时的凝固点大约位于距喷丝板 7 ~ 8 cm处,且凝固点出现的距离与试样的相对分子量无关。但凝固点距离与欲纺制纤维的线密度有关,即纺制更细的纤维时,会导致上述凝固点下移,这为导丝钩位置的设置提供了有利的依据。

3.4喷丝板孔径的影响

选用 0.23、0.18、0.15 mm 3 种孔径的喷丝板,孔数均为 14,长径比为 2.5。结果显示:当纺速小于 3 000 m/min时,纤维的最低线密度与喷丝板孔径几乎无关;当纺速为 4 000 m/min,纺制初生纤维的线密度在 0.22 ~ 0.44 dtex时,孔径愈小,得到的初生纤维愈细;当纺速为 5 000 m/min时,无论选用哪种孔径,只能得到 1.25 ~ 1.78 dtex的初生纤维。

因此,在 4 000 m/min的纺速下应当采用小孔径的喷丝板,提高熔体的吐出速度,降低喷丝头拉伸倍数等,有利于降低纺丝线上的丝条应力。在 4 000 m/min的纺速下,使用孔径为 0.15 mm的喷丝板,可得到线密度最小为 0.22 dtex的初生纤维。可见,最佳喷丝头孔径的选择是纺制超细纤维的一个关键因素。

3.5改进纺丝设备及工艺条件的影响

以上的研究结果表明,虽然纺速在 4 000 m/min时,可以得到最细为 0.22 dtex的初生纤维,但当纺速超过4 000 m/min时,却难以得到 1.1 dtex以下的初生纤维。这是由于丝条牵引力的加大以及丝条与环境空气间摩擦阻力的加大,引起纺丝线上丝条张力的大幅提高,因此设法降低纺丝线上丝条的张力是制备超细纤维的关键技术。

将纺速提高至 5 000 m/min,在纺程上引入加热装置、隔热板和集束钩,用以降低丝条应力。实验中所用设备的规格与配置为:两种喷丝板的孔数均为 14,长径比为 2.5,而孔径分别为 0.18 mm和 0.23 mm;使用不同细度的过滤装置;不使用环吹冷却装置;纺程长度为 2.6 m;隔热板厚度为 4 cm;集束钩离喷丝板的距离为 70 cm。

在不同纺丝工艺条件下测试初生纤维的线密度值及双折射指数值。对于相对分子量较低的试样,在距喷丝板 15 cm处设置控温加热器(180 ℃),可得到线密度为 1.21 dtex的纤维,略低于无加热器时的 1.43 dtex;单独使用集束钩可得到线密度为 1.08 dtex的纤维,比使用加热器更利于降低初生纤维的线密度;同时使用集束钩和加热装置时,初生纤维的线密度仅为 1.12 dtex,未观察到线密度明显降低的效果;单独使用隔热板可得到线密度为 0.92 dtex的纤维,比单独使用集束钩有效;同时使用集束钩和隔热板,可有效降低初生纤维的线密度,所得纤维线密度为 0.56 dtex;减小喷丝板的毛细管孔径,同时使用集束钩和隔热板,并在纺丝组件中使用更细的 (20 μm)过滤装置,可得最佳效果,得到最细为 0.38 dtex的初生纤维。

测试结果还显示:与未改造的纺丝装置相比,无论使用A、B、C何种试样,纺丝时只要单独或同时使用加热装置、集束钩或隔热板,所得纤维的取向度都较低,表明它们的使用有利于丝条张力的降低。另外,纤维的线密度愈低,取向度愈高,这是由于纤维在纺程上与环境空气的摩擦阻力大。

设备及工艺条件改进后,无论初生纤维线密度如何,使用集束钩可延缓丝条在纺程上的冷却速度,而同时使用集束钩和隔热板则更能强化延缓冷却;当仅使用加热装置时,熔体丝条在距离喷丝头不足 40 cm处即完全固化。另外,如同时使用隔热板和集束钩,不仅可降低丝条的冷却速度,而且熔体丝条越细者其凝固越缓慢。

在研究改进设备对丝条应力沿纺程分布的影响时发现,单独使用加热装置、隔热板或者集束钩,都会不同程度地降低纺程上丝条的应力;若同时使用集束钩和隔热板,会更大地降低纺程上丝条的应力。熔体丝条被拉长变细后,比表面积急剧增加,从而导致丝条与空气间的摩擦阻力迅速升高。这表明在超细纤维的纺丝过程中,空气阻力对纤维成形有重大影响。

减小丝条与空气的摩擦阻力有利于提高纺丝过程的稳定性,这对于获得低线密度的纤维有重要意义。采用隔热板能够延缓熔体丝条冷却,降低丝条拉伸粘度,有利于丝条拉长变细;采用集束钩可以缩短纺程长度,减小丝条与空气间的摩擦阻力,达到降低丝条应力和改善纤维受力均匀性的目的;而同时使用隔热板和集束钩可以最大限度地降低丝条张力,纺制出线密度更低的纤维。

测试结果还表现出一种趋势:使用不同的改进设备,对熔体丝条拉伸粘度的分布均有影响,且对丝条温度影响大的改进设备(如加热器或隔热板)对熔体丝条拉伸粘度的影响也大,这说明丝条拉伸粘度变化的大小与丝条温度有更大的关系。因此,引起丝条粘度沿纺程不断提高的主要原因是丝条温度在不断降低。由此可以推测,由于丝条在刚离开喷丝头时的温度下降速率最快,被拉长变形的速度梯度亦最大,因此丝条表观拉伸粘度的变化率亦最为明显。丝条的变形率和表观拉伸粘度的变化率是决定纺程上丝条应力的两个最重要的参数。

总之,所选纺丝工艺条件(外因)和原料自身在纺丝工艺(如纺丝温度、熔体自喷丝孔吐出的剪切速率等)条件下的流变特性(内因)影响并决定着所能获取初生纤维的最低线密度。

对于纺制PET超细纤维来说,纺程上丝条张力的大小是影响纤维线密度最重要的参数,必须将丝条张力控制在较低值才能获得更细的纤维。显然,提高纺速和增加纺程长度,都会导致丝条张力的增大而难于得到更细的纤维。当纺速为 2 000 ~ 6 000 m/min 时,可通过增设加热装置、隔热板和调整集束钩位置来改善纺丝工艺条件,降低丝条应力,从而有利于制成超细纤维。冷却吹风是影响丝条张力的重要因素,良好的冷却效果有利于得到较细的初生纤维,而过高的熔体表观拉伸粘度和快速冷却会使纺程上的丝条张力增大,导致纤维的线密度无法细化。在纺速达到 5 000 m/min或以上时,表观拉伸粘度对丝条张力的影响更明显。

研究纺丝速度与超细纤维结构、性能的关系,发现:随着纺速的提高,纤维结晶度升高,故冷结晶温度下降;取向与结晶使无定形区大分子链段的运动能力被束缚,纤维断裂强度提高,断裂伸长率下降,染色性能下降;当纺丝速度达到 5 000 m/min以上时,纤维已完成结晶,但其断裂强度与断裂伸长率均下降,染色性能反而提高了。观其形态结构后发现,这是由于过度拉伸导致纤维内部出现了孔洞。

上述超细纤维高速纺丝过程与常规线密度PET纤维的纺丝具有相似的规律性,不同的是在纺制超细纤维时出现结构与性能变化的纺丝速度要偏低,这是由于超细纤维低线密度、大比表面积的特性在纺丝过程中赋予纤维较大摩擦阻力所致。