吸湿速干纺织品及其效果比较

武 镜 高志峰 薛 飞

摘要:通过对不同纤维成分、经不同方法改性、经不同方法改性的织物洗涤5次后进行吸湿速干性能比较,结果吸湿速干织物的吸湿性与纯棉织物相当,但速干性明显优于纯棉织物,洗涤5次后纤维表面改质和表面沟槽的异形纤维的吸湿速干性明显优于亲水剂处理的纤维。

关键词:吸湿速干;工艺;性能;效果比较

随着生活水平的不断提高,人们对衣着的功能性、舒适性有了越来越高的要求,其中吸湿速干织物已广泛应用于内衣、运动装等领域。通常,人体在从事剧烈运动时才会明显感到大量汗液的排出。其实,即使在一般环境状态下,人体也需不断地“无感蒸泄”来释放人体本身新陈代谢所产生的热量和水汽,以维持体温的恒定。人们都喜欢用棉纤维作为内衣或运动服的纺织原料,因为棉纤维本身就具有亲水基团,吸水性好,但是,亲水基的棉制品既能吸湿,也能保湿,棉纤维吸入汗水之后,一旦为汗水所饱和,其干燥速度缓慢,从湿润状态到水分平衡所需的时间长,使人体皮肤有潮湿的感觉。因此如何借助与皮肤近距离接触的纺织服装将体表的热量和水汽向外界传送,经过“吸湿——传导——蒸发”过程,不仅构成了纺织服装吸湿排汗功能的核心,也是目前所有纺织产品吸湿排汗功能检测方法发展的基础[1]。

近年来,国内外所开发的吸湿速干纤维的主要材料是涤纶、锦纶、丙纶等合成纤维。涤纶纤维作为合成纤维中的三大主力纤维之一,因其优良的物理和化学特性(主要有悬垂性好、强度高等特点)而被广泛应用于服装面料以及其他非服装领域,但由于它的吸湿特性较差通常不被用做内衣。通过改性了的涤纶纤维织物就会具备了天然纤维吸湿性好,穿着舒适的优点,也会彻底解决天然纤维存在当人体排汗量较大时,衣服会紧贴身体,令人感觉湿冷的缺点。

1吸湿速干纺织品的工艺及种类

1.1物理改性

通过改变喷丝板微孔的形状,纺制具有表面沟槽的异形纤维;或采用与含有亲水基团的聚合物共混和复合共纺的方法,均可以生产具有吸湿排汗性能的纤维。

1.1.1改变喷丝孔形状

改变喷丝孔形状对于提高纤维导湿性是简单、直观和行之有效的方法。导湿性的提高主要是由于在异形纤维的纵向产生了许多沟槽,通过这些沟槽的芯吸、扩散、传输等效应迅速迁移至织物的表面并发散,从而达到导湿快干的目的,起到吸湿排汗的功效。通过比较各异形纤维可以发现,纤维的吸湿功能不仅与异形度有关,还与沟槽的深度、沟槽的形状有关。而不同异形截面的纤维在相同异形度时,带有较深且较窄沟槽的异形纤维导湿性能更好。截面形状有三叶、六叶、八叶、十字、三角、中空等。

1.1.2中空微多孔纤维

利用纤维表面之微细孔洞吸收自人体皮肤所排出之汗液,再透过纤维的中空部分,并利用汗液本身之热而气化成气相,再从外侧纤维表面之微细孔洞蒸发。也有人将这种纤维称为“可呼吸纤维”。

1.1.3原料共混纺丝

采用含有亲水基团(磺酸盐作为吸湿基团)的聚合物与纤维共混进行纺丝,同时采用特殊设计的异形喷丝板。

1.1.4双组分复合共纺

将纤维和其他亲水性聚合物用双螺杆进行复合共纺,研制具有皮芯复合形式的异形截面的吸湿排汗纤维,亲水性材料作为芯层,常规纤维作为皮层,两种组分分别起亲水吸湿和导湿的作用。

1.2化学改性

可通过接枝共聚的方法,在大分子结构内引入亲水基团,从而增加纤维吸湿排汗性能,常引入羟基、酰胺基、羧基、氨基等。

1.2.1亲水剂处理

将吸水性柔软剂以浸渍或压吸的方式附着在纤维上,此种方法有成本低、制程简单的优点,但耐洗涤性差,多次洗涤后就不具有吸湿速干性能。

1.2.2纤维表面改质

利用化学药剂处理或接枝的方法使纤维表面的化学结构改变,并赋予亲水性官能基,此技术的关键在于亲水基种类的选择及亲水基数量的控制,此种方法有耐洗涤性佳、制程简单的优点。

1.3织物设计

多层织物则是利用织物设计将亲水性的天然纤维如棉或羊毛与疏水性的合成纤维如聚酯或聚丙烯纤维织成双层或三层织物,其原理是利用天然纤维吸水性强的特性将汗液吸到织物之表面,而靠近皮肤侧则是利用疏水性纤维的不吸水特性使皮肤感觉干爽[2]。

2纺织品吸湿速干性能的比较

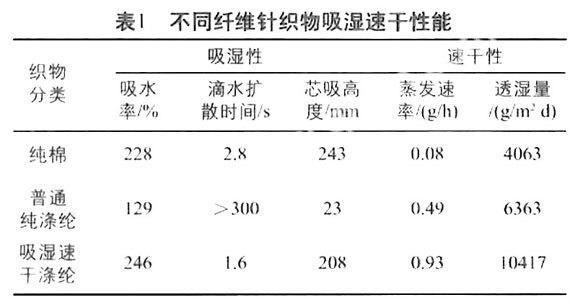

针对吸湿速干产品,国标GB/T 21655.1—2008《吸湿速干性的评定 第1部分:单项组合试验法》对吸湿速干性能进行评价,吸湿性考核吸水率、滴水扩散时间、芯吸高度三项指标;速干性考核蒸发速率、透湿量两项指标。

以下为不同纤维、经不同方法改性、洗涤5次后吸湿速干性能的比较。

3结论

由上述测试数据得出,吸湿速干织物的吸湿性与纯棉织物相当,但速干性明显优于纯棉织物;经物理或化学改性的织物吸湿速干性相当;经洗涤多次后,纤维表面改质和表面沟槽的异形纤维的吸湿速干性明显优于亲水剂处理的纤维。由此可见,随着洗涤次数的增多,附着在纤维表面的亲水剂减少,吸湿速干性能降低。

参考文献:

[1]郭朝红,李黎.纺织品吸湿排汗测试方法的研究,检验检疫科学,2005(4):15-17.

[2]翟涵,徐小丽,王其,等.吸湿排汗纤维及其作用原理研究,上海纺织科技,2004(2):6-7.

(作者单位:山东省纤维检验局)