浅谈基于PLC的普通车床数控改造

戚耀亮

一、机床数控改造的优势

1.节省资金

机床数控改造同购置新机床相比,一般可节省60%左右的费用,大型及特殊设备尤为明显。一般,大型机床改造只需花新机床购置费的1/3。即使将原机床的结构进行彻底改造升级,也只需花费购买新机床60%的费用,并可以利用现有地基。

2.性能稳定可靠

原机床各基础件经过长期时效,几乎不会产生应力变形而影响精度。

3.提高生产效率

机床经数控改造后即可实现加工自动化,效率可比传统机床提高 3~5倍。对复杂零件而言,难度越高功效提高得越多。且可以不用或少用工装,不仅节约了费用,而且可以缩短生产准备周期。

二、数控化改造设计

1.改造的总方案

(1)改造后具有直线插补、圆弧插补以及螺纹插补的功能。

(2)改造后属经济型数控机床,在保证一定加工精度的前提下,进给伺服系统采用步进电机的开环控制系统,降低成本。

(3)简化电路,提高抗干扰能力,采用PLC为数控系统的CPU。

(4)为达到加工的速度和精度要求,纵横向进给传动采用摩擦力小、传动效率高的滚珠丝杠螺母副,并且应有预紧机构。

2.具体各部分的改造

(1)主轴系统改造。保留原主轴电机,拆除主轴变速箱。采用“变频器+主轴电机+同步皮带+主轴”。主轴速度是有级调速,速度可以从40 r/min到1200 r/min,每一档的速度可以根据需要通过设置变频器来实现。利用变频器的五个端子,可以用数字量控制电机的正、反转,停止及各档速度。螺纹编码器采用同轴安装,装在主轴后端,也可采用异轴安装,安装在用1:1同步齒形带与主轴连接的轴上。考虑到机床能加工的最大螺纹导程是24 mm,Z向脉冲当量取 0.01 mm/脉冲,编码器每转应输出脉冲数不少于24 mm/(0.01 mm/脉冲)=2400脉冲。还需输出每转一个的零位脉冲Z。

(2)进给系统改造。考虑到该数控系统是开环控制,没有位置反馈,故进给系统要尽可能地减少中间传动环节。拆掉车床X,Z两轴原来进给系统的中间传动环节,直接采用“步进电机+刚性联轴器+滚珠丝杆”的传动方案。拆除原来的丝杆,增加少量的机械附件,就可安装步进电机及滚珠丝杆螺母副。步进电机的扭矩控制在5 N•m。驱动步进电机脉冲信号由编程产生。Z向脉冲当量取 0.01 mm/脉冲,X向脉冲当量取0.005 mm/脉冲。选用晶体管输出型的PLC,通过程序产生不同的频率脉冲实现变速。为实现高精度、低驱动力矩、微进给、高丝杠刚性,应将普通丝杠换成滚珠丝杠。

(3)PLC系统设计。

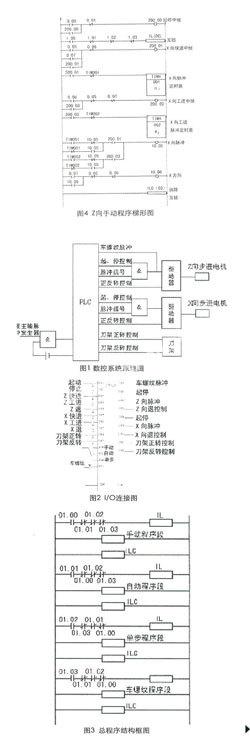

① PLC输入、输出(I/O)点数确定。所设计的车床操作为:起点总停,Z,X向快进,工进,快退;刀架正,反转;手动,自动,单步,车螺纹转换。因此,输入需14点。根据图1,数控系统原理图的输出需9点。以欧姆龙CPM1A为例的I/O连接图如图2所示。

② 驱动程序(梯形图)设计。

a. 总程序结构设计。手动、自动、单步、车螺纹程序的选择采用跳转指令实现。图3是总程序结构框图。若合上0100(0101,0102,0103断开),其常开闭合,执行手动程序;若0100断开,0101合上,程序跳过手动程序,执行自动程序。

b. 手动程序梯形图设计。这里以X向快进、工进、快退的动作为例加以说明。其梯形图如图4所示。

在执行手动程序状态下,按00.00,200.00接通,做好起动准备。接通10.00,程序进入手动模块。当按下00.05,辅助继电器200.01接通。通过T01计时及10.05触点组合,产生频率为100/2i的脉冲信号(i为计时时间,根据需要设定,单位为s),驱动X向快进。当按下00.06时,200.010断开,200.03接通,200.03与定时器T02组合使10.05产生频率为 100/2j的脉冲(j>i),由10.05输出,实现工进。按下00.07时,200.01,10.06同时接通,电机快速反转,实现快退。在这个手动模块中也应包括Z向的快进,工进,快退,应与X向类似,程序中未编入。其他程序应根据具体的工件编制。

三、机床数控化的意义

大量实践证明,普通机床数控化改造具有经济性、实用性和稳定性的特点。其改造涉及机械、电气、计算机等领域,在进行数控改造时,应该做好改造前的技术准备。改造过程中,机械修理与电气改造相结合,先易后难、先局部后全局。以前车床数控化改造,用的是Z80,8031 芯片作为数控系统的核心部件,其价格较贵且系统较复杂。用PLC作为车床的数控系统,有成本低、系统简单、调整方便等优点,必将得到广泛应用。

(作者单位:浙江省桐庐县杭州技师学院)