用钢渣铺筑路面底基层的质量控制

石广发

摘要:本文介绍石灰稳定钢渣底基层施工工艺及质量控制方法。

关键词:钢渣 底基层 质量控制

0 引言

钢渣为平炉、转炉及电炉炼钢过程中各期排出的液态熔渣经冷却后的固化物,因马鞍山是全国十大钢铁城市,钢渣来源丰富,价格低廉,用它做主要原料在公路上广泛采用既可以减少环境污染,又可节约工程造价变废为宝,本人从S313线二期改建工程施工实际出发,谈谈钢渣路面底基层的质量控制。

1 材料选择

S313路面底基层为石灰稳定钢渣层,层厚15cm。

1.1 钢渣 S313二期改建工程钢渣,选用经过陈化或其他方法处理已经稳定的钢渣,其粉化率测定值的波动上限不超过5%,压碎值不大于35%,最大粒径不得大于70mm,马鞍山钢渣产地主要有一渣线、铁合金、三渣线三个产地,经实验室多次测定一渣线产钢渣,其粉化率测定值见表一,结果符合要求,故S313线选用一渣线钢渣。

1.2 石灰 石灰的有效CaO和MgO含量不低于三等消石灰指标(钙质消石灰粉为55%,镁质消石灰粉为50%。)选用芜湖火龙岗镇石灰

2 配合比及含水量确定

因钢渣各厂或同一个厂不同时期排出的渣有不少差异,因此对S313二期改建工程石灰钢渣层的配合比和含水量确定均取一渣线相对稳定钢渣与火龙岗石灰配合,作击实试验,确定钢渣与石灰重量比为92:8时,最佳含水量为9%,最大干密度为2.07g/cm3。对混合料做7d无侧限抗压强度试验,结果见表2,满足设计要求。

3 施工控制

3.1 配料、拌合、铺筑及厚度控制 S313二期工程石灰稳定钢渣底基层采用中心站集中拌和法,我们首先在工地附近将石灰充分消解,并用烘干法测定消石灰的干容重。再将运到现场的钢渣剔除大块(大于70mm)后,严格按配合比在略大于最佳含水量处充分与石灰拌和,一般天气干燥含水量多2个百分点,天气潮湿少1个百分点,雨天后则对未拌和的混合料翻松、晾晒,接近最佳含水量后再拌和。铺筑采用人工摊铺,经试验段测定松铺厚度为20.25cm,摊铺前对铺筑段路基用12-15t三轮压路机进行碾压检验3-4遍,在碾压过程中发现土过干则洒水,若过湿翻开晾晒后掺石灰处理。摊铺时计算每个摊铺段大致方量并摊平初步整型后,确定纵横断面标高、钉桩、挂线,进行精平。

3.2 碾压 初平后用推土机碾压一遍初步整型后精平,精平后用18-21t光轮压路机碾压3-4遍,对局部修整并洒水后用振动压路机碾压3-4遍至表面光洁为止。压路机碾压速度控制在1-2档,严禁压路机在已压完的和正在碾压的路段上调头和急刹车,施工接缝处留一段水碾压,待下段施工时,将前段未压部分一起再拌和。

3.3 平整度控制

3.3.1 当混合料配合比不均匀,碾压后松散不成型,发现后立即停止碾压,将混合料运送出场重新拌合摊铺。

3.3.2 路基强度不均匀,尤其是构造物衔接处,在松铺厚度基础上再对人工夯实部位加厚2cm混合料层。

3.3.3 在18-21t光轮压路机第1遍碾压后,对明显不平处刨松修整,在18-21t光轮压路机碾压完后,用三米直尺进行检测,不符合路段全部铲松5cm以上厚度,并将多余部分(高处)铲至不足部分(低处)找平。

3.4 养生 碾压完成后即封闭交通开始养生,每天视天气状况适时洒水,始终保持表面潮湿,7天后放开交通。

4 测试

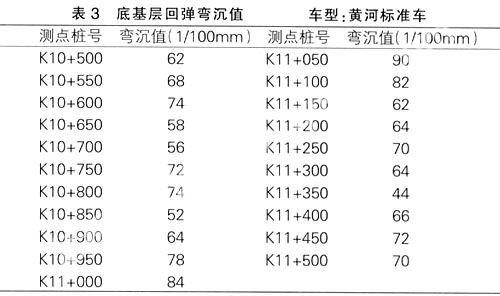

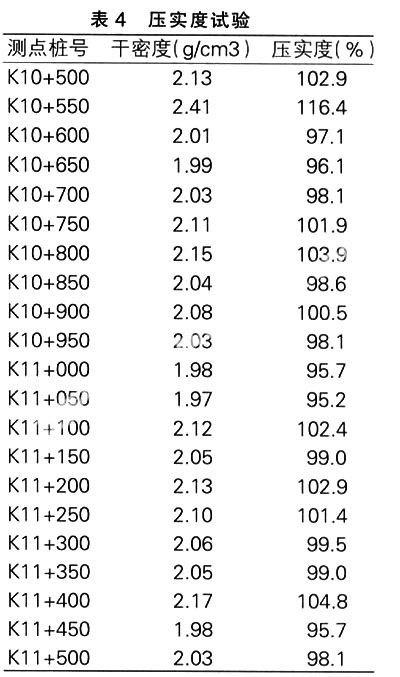

为确定底基层质量,我们对第二标段一公里在养生期结束后,进行回弹弯沉值测试及压实度测试,发现各项指标均较为满意,测试结果分别见表3、表4:

5 结语

通过S313石灰稳定钢渣层的施工取得了一定经验,在今后施工中一下尤其重要。

5.1 钢渣必须经过陈化,因道路建设的需要,钢渣用量每年均在不断加大,以至一些新渣也应用于工程建设,故应严格控制粉化率。对一些不到一年的钢渣,可淋水加速其陈化过程,但淋水后应达到粉化率标准。

5.2 钢渣掺入石灰后混合料的强度和稳定性均大大强于单纯的钢渣垫层,故路面结构层应用石灰稳定钢渣。

5.3 钢渣因本身品质差异较大,必须在施工前找一较稳定渣源并做好配合比试验,在施工中也要不断测试,并随材料变化变更配合比。钢渣的级配对压实度影响较大,应尽量去除钢渣中较大颗粒。

5.4 严格按技术规范控制各阶段施工工艺。