超声电解复合微细加工工艺试验分析

汪建春 云乃彰 朱永伟

【摘 要】本文完成了对超声加工与超声复合电解加工的对照工艺试验,对超声复合电解加工过程中的注意事项作了表述,并对加工试验结果作了分析,最后指出了该种加工方式以后发展的方向。

【关键词】超声加工 超声电解复合加工 工艺试验

【中途分类号】O212.6 【文献标识码】A 【文章编号】1673-8209(2009)11-0-02

随着现代科学及及技术的迅速发展,航空航天领域各类飞行器及制导武器系统都趋向于精密化、小型化、微型化发展[1]。微细加工和特种加工所能达到的精度、表面粗糙度、加工尺寸范围和几何形状是衡量一个国家加工制造水平的重要标志之一。微细特种加工技术已经成为在国际竞争中取得成功的关键技术之一[2]。

本文针对超声加工与超声电解复合加工,做了对照工艺试验,取得了一些成果。就此两种加工方式,作出了客观分析。

1 超声复合电解加工原理

1.1 超声加工原理

超声加工是磨粒在超声振动作用下的机械撞击和抛磨作用以及超声空化作用的综合结果,其中,磨粒的机械撞击作用是占主导地位的。超声频振动加工主要是由超声波发生器、换能振动系统、磨料供给系统、工作台等部分组成。换能器产生的超声振动由变幅杆将位移振幅放大后传输给工具头,工具头作纵向超声频振动,连续的冲击磨料颗粒,颗粒又摩擦加工表面,从而去除材料成型[3,4,5] 。此加工主要特点:对硬脆材料的加工效果好。不足之处:对非脆性材料加工效果不明显。

1.2 电解加工原理

电解加工原理是基于电化学阳极溶解进行加工的。工件加在阳极,模具加在阴极,通以电流,从原理上讲是离子去除,所以有比较高的加工精度。在加工过程中要有一定流速的电解液流通,以带走电解去除的产物[6]。此加工主要特点:只有对导电材料才能进行加工,加工面积可以相相对对较大。不足之处:加工过程中会在电解材料表面产生“钝化”,加工速度会变慢;电解加工过程中存在“杂散”腐蚀,对加工精度也有一定的影响[9]。

1.3 超声复合电解加工原理

超声频振动复合电解加工,是指在超声频振动加工的基础上,同时再引入电解电源进行电解加工,从而使得两种不同的加工方式同时作用到同一个工件。

2 工艺试验情况

2.1 试验设备

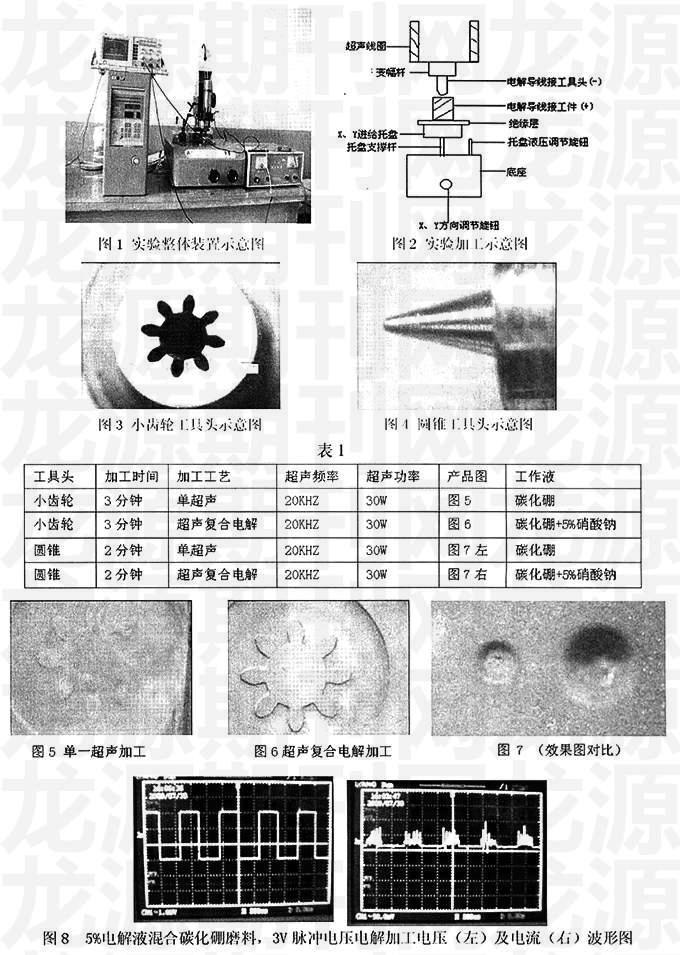

主要试验设备及仪器有:BDDC-150F型精密集成化超声波电火花复合加工机,MC-6型脉冲电源,FL-2型分流器,YB54100型100MHz双通道数字存储示波器(如图1,2所示),硝酸钠,碳化硼电解液,YT15工件,小齿轮形及圆锥形工具头(如图3,4所示)等。

2.2 实验数据及加工波形

2.2.1 实验数据见表1

在以上加工过程中,用的工件材质YT15,加工连接方法如上图2所示,当单一超声加工时,图2中工件及工具头上电源线上不通电就可以,当超声复合电解加工时,在工具头及工件上接通3V脉冲电就可。

从图5、图6图片显示:图5是单一超声加工的工件照片,图6是超声复合电解加工的工作照片,两者加工的时间相同,而图5加工的精度及加工效率明显图6的。从图7左边与右边的对照来看,也可以得出单一超声加工的精度及加工效率明显不如复合加工的。

2.2.2 加工波形

以下波形是指在超声电解复合加工过程中,加了电解电压后,在加工过程中,电流波形的测量,从而形成复合加工时电压与电流的对照。

图8(上)为复合加工时所加的电解脉冲电压波形,图8(下)为复合加工时所测量得到的加工电流波形。图9为又通道示波器电压电流的对照波形。从图9可以得出:在电解脉冲电压为正时,复合加工时才有超声频振动电流。这与理论上结论相一致。

2.3 超声复合电解加工过程中的注意事项

第一:在复合加工时,要先启动超声加工,后再加入脉冲电压。

第二:在复合加工时间到时,要先关闭脉冲电压,再关超声机。目的是防止电解过程中的短路。

第三:在工件与工作台之间,要做好绝缘。

3 试验分析及展望

从图5及图6对照及图7左、右的对照来看,可以得出:复合加工的效果及效率都明显比单超声加工的效果好,加工精度及加工深度都要强。

在后续研究超声电解复合加工时,要注重两者复合的同步问题,那样加工效果会更理想。

参考文献

[1] 刘大响,金捷.21世纪世界航空动力技术发展趋势与展望[J],中国工程科学,2004,6(9):1-8.

[2] 王经光,浅谈特种加工在现代制造业中的应用[J],机械工程与自动化,2004.10(5):105-106.

[3] 徐立锦,超声加工在汽车工业中的应用,重型汽车,1996,(2):26-27.

[4] 杨周铜,高速超声加工工具的研究与应用,应用声学,1996,16(5):32-35.

[5] 曹凤国,张勤俭,超声加工技术的研究现状及其发展趋势,电加工与模具,2005(增刊):15-31.

[6] 谢晓芬,朱荻,曲宁松,张朝阳.纳秒级脉冲电流电解加工定域性的试验研究[J],电加工与模具.

[7]T. T.Howe,Digest of Technical Papers from Transducers [J],1987:4-7.

[8]Kenichi Takahata,Y.B.Gianchandani,Batch Mode Micro-Electro-Discharge Machining,Journal of Microelectromechanical Systems[J],2002,(4):102-111.

[9] 李志永,季画,电解加工在微细制造技术中的应用研究,机械设计与制造,2006(6)20-21.