基于Pro/E的风扇叶片塑料模具设计

邢 莉 王建林

摘要以电风扇叶片的塑料模具设计为例,介绍了Pro/E的三维实体造型和模具设计功能的应用。使用Pro/E 软件可大大缩短设计和制造周期,提高产品设计准确性,降低设计成本。

关键词塑料模具;风扇叶片;Pro/E

中图分类号TQ330.41文献标识码A文章编号1673-9671-(2009)112-0049-01

作为注塑成型加工的主要工具之一的注塑模具,在质量、精度、制造周期以及注塑成型过程中的生产效率等方面水平的高低,直接影响产品的质量、产量、成本及产品的更新换代,同时也决定着企业在市场竞争中的反应能力和速度。而传统的模具设计主要依靠设计人员的经验,模具的加工制造又在很大程度上依赖于生产者的操作技能,因此存在模具设计水平低、加工质量差、生产周期长、使用寿命短等缺陷。Pro/E等软件在注塑模具设计中的应用,成功地弥补了传统设计方法的不足,制品几何造型、分型面的创建、模具的结构设计,都是基于同一数据库进行的,既方便,又易保证制品的精度。

1注塑模具设计

1.1 产品造型

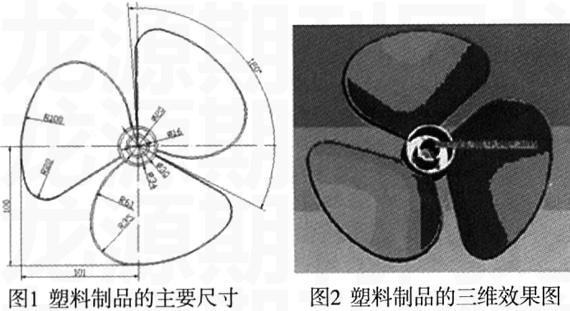

塑件为风扇叶片,所用材料为ABS。塑件的主要尺寸如图1所示,根据零件的二维图形,在三维软件Pro/E中对零件进行三维造型。首先打开Pro/E,进入零件设计界面,点击拉伸,旋转,扫描,混合,造型等命令绘制三维图形。塑件的三维造型如图2所示。

1.2型腔数目的确定

型腔数目较多时,精度也相对地降低。这不仅由于型腔加工精度的不同,也由于熔体在模具内的流动不匀所致。所以精密塑件尽量不用多腔模形式。根据产品结构特点,此塑料产品在模具中的扣置方式有两种:一种是将塑料制品的回转轴线与模具中主流道衬套的轴线垂直;另一种是将此塑料制品的中心线与模具中主流道衬套的轴线平行。这里拟采用第一种方式,一模一件的结构。

1.3分型面的确定

分型面是决定模具结构形式的重要因素,它与模具的整体结构和模具的制造艺有密切关系,并且直接影响着塑料熔体的流动特性及塑料的脱模。为便于将制品从模具中取出,选择分型面应该位于制品截面的最大轮廓处。本设计的模具只有一个分型面,垂直分型。其分型面如图3所示:

X

X

1.4浇注系统及冷却系统的设计

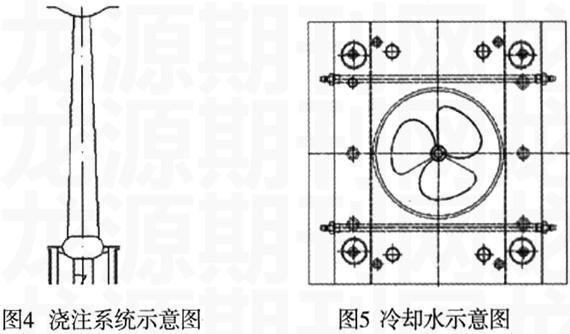

Pro/E 的浇注系统设计包括主流道、分流道以及浇口的设计。该步骤要比传统的二维设计软件方便和快捷得多。浇注系统的设计是否合理,直接影响到制品的表观质量、形位尺寸精度、制品物理力学性能、充模难易程度以及熔料在充模时的流动状态。浇注系统是指从模具进料口开始到模腔为止的流道部分,本设计的模具采用的浇注系统如图4所示。

Pro/E 的冷却系统设计也很方便,与浇注系统的设计类似。选择水线命令,设置合适的水道直径和开孔位置,绘制水线的起点和终点,即可在模具零件上自动生成水线。与流道设计相同,水道直接保存到需开水道的零件上。为了使冷却效果好,在模具的定模型腔板和动模型芯板内开设了如图5所示的水道,横向穿过这两块模板,这样使塑件各处的冷却均匀,模具的模温均匀。

1.5产品的模具3D装配图与爆炸图

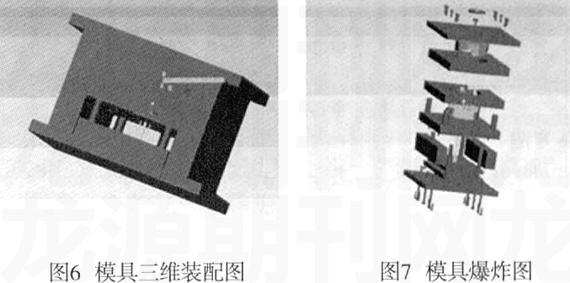

进入建模模块后,根据所绘制的二维图的尺寸,利用拉伸,旋转,倒圆角,螺旋扫描等命令,分别完成定位圈,浇口套,螺钉,定模座板,定模板,动模板,动模支承板,推杆固定板,推板,垫块,动模座板,拉料杆,推杆,导套,导柱,复位杆等零件的三维造型,然后在装配模块中,利用匹配,对齐等装配方式,依次将各个零件装配起来,最后的装配图及爆炸图如图6、7所示。

2结束语

本研究采用Pro/E三维建模软件,设计了一副完整的电风扇叶片注塑模。该模具结构紧凑、操作方便实用,便于维修。经试验,模具的冷却效果好,满足塑料件成型质量。同时,该模具运用Pro /E进行设计,弥补了经验不足的缺陷,大大缩短设计时间, 使设计工作变得简单快捷。

参考文献

[1]刘毅,王华,郭莹等.基于Pro/E的塑料顶盖注塑模具设计[J].模具技术,2007,2.

[2]孙建民,晋小莉,徐冰晶等.基于Pro/E的塑料模具设计研究[J].现代塑料加工应用,2006,18(5):46-48.

[3]汪鸣琦,刘传胜.基于Pro/E的汽车塑料件模具设计研究[J].湖北工业大学学报,2007,22(6):57-59.

[4]蔡宇红.塑料转叶零件模具设计与制造[J].模具技术,2007,5.

[5]尹清珍,柳鹏,陈海英.塑料周转箱模具设计的一种新方法[J].塑料工业,2007,35(4):36-38.