喀斯特地貌深水无覆盖层桩基承台施工技术

摘要:喀斯特地貌深水无覆盖层桩基承台施工是一个技术难题。文章通过北崖龙江大桥深水裸岩桩基础的施工经验,证明该桥所采取的冲桩平台与拼装套箱相结合的施工工艺是成功的。

关键词:桩基础;深水无覆盖层;平台;拼装套箱;桥梁施工

一、工程概况

中铁七局集团武汉公司承建的北崖龙江铁路大桥,为国家重点工程黔桂扩能改造QG3标段的工程之一,地处典型喀斯特地质区。该桥与河道成15°交角,桥跨:1×24m+4×32m+1×24m,上部为简支T梁结构,下部为圆端形桥墩。3#、4#两桥墩位于河道主槽,承台平面尺寸7.6×7.3m,厚2.5m,承台底面位于常水位以下3.5m,桩基为10根φ1.5m钻孔灌注桩,按嵌岩桩设计。龙江是一条贯穿桂西的主河道,所在位置具有典型喀斯特地貌,该河河床风化冲刷严重,形成光板河床,基岩裸露极不规则呈狼牙状。龙江还是一条沟壑式的河流,水流比较深且急,枯水期水深高达10m-13m,最大流速3.2m/s。

二、施工方案比选

水上桩基施工首先要解决的是水上施工的作业平台和桩基成孔的护筒,而在裸露岩石上如何保证平台的稳定、护筒的固定及密封性,是必须解决的两大技术难题。两水中墩于2006年1月28日开工,龙江江河水雨季水位变化大,上升快,下部结构必须在3月底前完成,故在2月底前必须完成桩基及承台施工。北崖龙江大桥无覆盖层桩基施工时采用的是板凳平台,即在岩石上搭设钢管平台的方法,中铁七局三公司在类似地质条件下施工时曾采用过双壁钢围堰的施工技术。

在方案讨论阶段,经铁道部大桥局、黔桂铁路建设指挥部、中铁七局指挥部等有关专家研究,提出了采用预制套箱、板凳平台、双壁钢围堰、射水沉井、筑岛围堰等多种有价值的方案。考虑到快捷和少用机械设备等因素,确定以预制套箱和板凳平台作为施工应用方案。在此基础上,项目部会同有关部门又组织了专题讨论,最后确定采用冲桩平台与拼装套箱相结合的方案施工。

三、现场调查

为了详细了解无覆盖层处墩位下的河床地形情况,项目部组织了几次潜水摸探后,因河床突石林立,决定对

河床进行小范围的突石爆破,降低河床标高,使后续的冲桩平台和套箱施工不受影响。

四、冲桩平台设计及施工

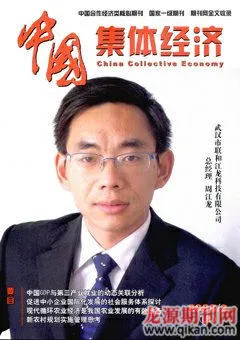

在平台的设计时,经过比较后选定了如图1所示的结构。

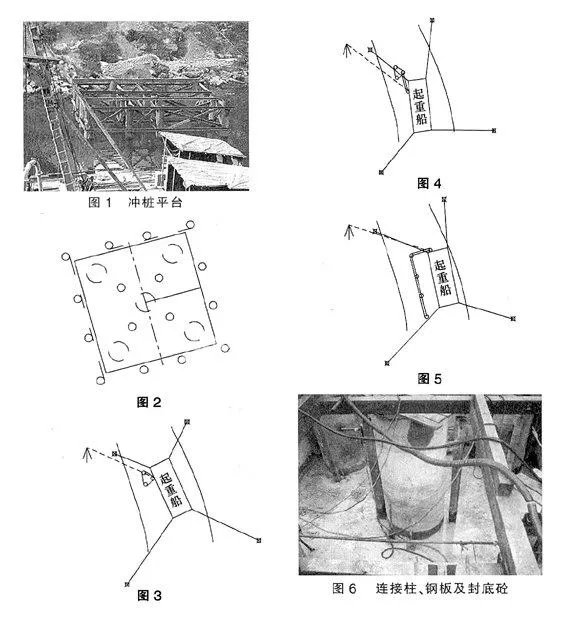

平台设计完成后,开始着手施工。施工步骤为:在起重船四个角上各安装卷扬机,并在河岸上在起重船四个角方向做四个固定点,用钢绞线连接卷扬机和固定点,使船能在一定范围能自由定位(须保证平台范围包括在内);根据设计的冲桩平台与桥墩桩基的关系,计算出第一排各桩和第一列各桩平面坐标(计算的坐标点为图2中虚线与各小钢管的交点,也即小钢管的内侧);就位后,马上用震动锤将其固定。因每个桩都要靠起重船定位,故根据三点构成一个稳固平面的原理,在小钢管桩的外侧另立两个小钢管桩,三者通过钢花管连接,使第一个小钢管桩能立于预定的位置,不易走位。而起重船能进行下个桩的施作(如图3);和定位第一个小钢管桩一样的方法定位第二个小钢管桩,放下并用震动锤固定后,用四根I20工字钢上下平行、中间对撑的方法连接两者,使第二个小钢管桩稳固(如图4);如此施作第三个桩、第四个桩,从而完成第一排桩的施工;再在该排桩的垂直方向上,根据计算的数据,在预定位置放下一个小钢管桩,施作如前。并如前用I20工字钢与第一个桩连接,使其与该排桩形成点线关系,构成一个稳固面。然后拆除最初两个起稳固作用的桩(如图5);其余各桩,根据平面几何位置关系,同样采用钢管紧贴船壁定位的方法,逐个完成定位并通过I20工字钢上下平行、中间对撑连接,使全部16个桩形成一个稳固的整体;复核平台位置,满足桩施工要求。冲桩平台搭建完成(如图1);施工时须注意,各钢管的连接工字钢可通过在钢管轴线上凿槽或加垫槽钢的方法,使其尽量在同一水平面上,而不影响下步工序的进行。

五、桩基施工简况

本工程无覆盖层的3#、4#号墩均采用冲击式钻机进行成孔,平台上安排2台冲孔机,用粘性土造浆,利用平台上相邻护筒作泥浆池和沉淀池,进行反循环清孔排渣。每桩从开孔到灌注完混凝土平均约需5d。从6个墩24根桩施工来看,除4#桩因地质岩层与设计图纸不符,清孔时因泥浆比重不足导致风化砂岩局部塌方外,整个施工阶段无平台滑动、泥浆泄漏等现象,证明平台稳定性、护筒的密封性均相当好。

六、拼装套箱设计及承台施工

套箱分底模与四面侧模两部分,共5块模板构成。在套箱的设计时,主要是考虑模板抗侧水压力以及抗水浮力进行加固。

套箱是为施工承台而设的。承台的施工:冲桩完成后,对拆除中间的四个小钢管桩,把加工好的底模用起重船吊起、定位;每个大护筒对称挂两个5t的绞手链,共10个绞手链,与底模连接,完成后,撤去起重船;通过绞手链放下底模,达到预定标高(在水面以上,便于安装侧模即可),使用起重船对四面侧模进行安装,为防止渗水,模板间用海绵填塞;安装完侧模后,再通过绞手链放下底模,达到预定标高(比设计承台底标高底30cm),因前期已经进行过河床处理,底摸就位顺利;用30cm×20cm×6mm的钢板连接大护筒与设在底模的连接柱,使底模能抗水浮力(如图6),完成后撤去绞手链;采用混凝土对套箱进行封底(混凝土面在设计承台底标高以下),达到一定强度后抽出套箱内河水(如图6);再在连接柱的下部与大护筒间再焊接30cm×20cm×6mm的钢板,然后将上面的连接柱烧割拿掉;对承台进行浇注,完成承台施工。

封底混凝土施工:为了固定护筒底部及防止桩基础施工时钢护筒底脚处发生漏浆现象,也为防止河水进入套箱影响承台质量,在套箱内浇筑水下封底混凝土。封底混凝土采用C20,通过计算封底的混凝土方量将厚度控制在30cm以内。封底混凝土用导管法多点灌注,使混凝土能均匀、快速的封闭底模,减少不利影响。

七、结语

综上所述,采用冲桩平台与拼装套箱相结合的施工技术处理喀斯特地貌深水无覆盖岩层地质,总体工艺流程可归纳为:根据桩基布置设计冲桩平台及拼装套箱→探摸河床地形→搭设平台→桩基成孔混凝土灌注→套箱预制→套箱就位→水下封底混凝土灌注→浇注承台混凝土。该技术工艺简单、施工进度快、成本低,材料利用率高是一种值得推广的施工技术。由于时间紧,该工艺可能还存在许多值得改进的地方,对不同的施工环境条件也有不同的适应性,希望大家在类似的施工中不断改进提高,为我国的桥梁建设做出新的贡献。

(作者单位:中铁七局集团武汉公司)