一起直径2800mm碳化塔钢板夹层原因的探讨

姚良标

一、前言

2005年8月下旬~9月上旬,我们对闽北某合成氨厂进行部分压力容器全面检验时,其中对一台直径2800×18/20×15600mm碳化塔采用GB11344-1989《接触式超声波脉冲回波法测厚》标准和测厚仪使用要求进行布点测厚并根据新标准TB/T4730.1~4763.6-2005《承压设备无损检测》的标准规定进行超声波探伤,检验发现该碳化塔部分水箱10#槽钢支架两端与塔壁直接焊接部位的简体,出现有不同程度的呈阶梯型钢板分层,并多为夹层端部产生的倾斜状裂纹,又称为倾斜缺陷,这种缺陷在下简体第一、二筒节内的水箱槽钢支架两端与塔壁直接焊接周围并与筒体、主焊缝热影响区更为明显。

笔者认为:对于出现这种缺陷,一方面是100槽钢与塔体,进行直接焊接时产生的应力集中的问题;另一方面存在着氢致裂纹的作用;其次有个别企业的个体承包户仍然存在着以牺牲安全代价获取短期的、局部的利益,检验机构进行检定,发现缺陷,要求予以整改时,还一拖再拖,这作为现代化企业的管理者是非常忌讳与错误的。

二、基本状况

该碳化塔是由江西化工机械厂设计与制造,设计压力为:壳程(简体)0.8Mpa;管程(碳化水箱):0.3Mpa;设计温度:壳程(简体)50C。管程(水箱):常温;制造日期:1991年12月;投用日期:1992年1月;使用压力:壳程(筒体)<0.8Mpa;管程(水箱):0.2Mpa;设备规格型号为:直径2800×18/20×15600mm;容积:78Ms;材质:16MnR;工作介质:壳程(简体),变换气(即CO.CO2.H2S.H2.N2·CH4等)、氨水;管程:清水。

该设备原在江西某化肥厂服役,于2003年6月转让福建省闽北某化肥厂。2005年8月下旬,我们对该容器进行全面检验时发现在下筒体第一、二筒节的水箱支架10,9槽钢与碳化塔壁直接对接处筒体出现阶梯型钢板分层,塔体内壁最薄处为δ2.0mm、δ3.0mm、δ3.5mm、δ7mm、δ8.3mm、δ10.1mm等,在相对应的筒体外壁上也分别测出δ14.7mm、δ14.7mm、δ10.1mm以及δ9.2mm、δ7.7mm等不同壁厚的数据,同时自上往下数第四块(即“D”筒节)也分别测出δ3.7mm、δ5.3mm、δ7.imm、δ9.3mm不等数据,也在相应简体,同等部位的外壁上也分别测出δ13.7mm、δ10.1mm、δ9.0mm、δ7.8mm等不同数据,尤其是在下简体第一、二筒节几乎都处在简体、主焊缝的热影响区内,并且倾斜缺陷端点距钢板自由表面的最短距离小于0.4H,所以在超声波探伤进程中,倾斜、夹层、密集夹层、钢板分层开裂,常出现有紊乱波,则说明钢板内金相组织结构变粗大。

三、倾斜缺陷分析

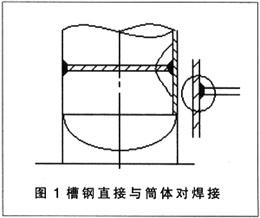

1、该容器自转入到闽北某化肥厂私企运行,首次检验就检查出这种钢板分层的缺陷——阶梯型开裂夹层,并且在夹层端面部产生的倾斜状裂纹(即简称为倾斜缺陷),同时这种缺陷几乎都发生在水箱支架即10#槽钢与塔内壁直接对接处,并都处于简体主焊缝热影响区间内,这种的对接形式,对其应力又叠加集中的消除极为不利(如图1所示),因为该容器为反应式容器,作为碳化塔,碳化即是将变换气中大量的二氧化碳用氨水来吸收而制成肥料——碳酸氢铵,NH3+H2O+CO2→NH4HCO3的这样一个反应过程,当Pw<0.8Mpa的变换气进入碳化塔与氨水起反应吸收变换气中的CO2,生成碳酸氢铵悬浮液,当悬浮液生成越多,气体阻力越大,气压越往悬浮液面或气液交界空间上窜,当悬浮液被取出分离、气压则又会慢慢往下压;如此反复多次的不断结晶的形成(气压住上窜)与取出(气压往下压),槽钢则不断在作反复交变,由于槽钢与塔内壁直接对焊形成的应力集中又受到反复交变载荷的作用,加上处在筒体主焊缝的热影响区施焊,受热后结晶变粗大疏松,再加上槽钢支架上的水箱重负,所以极易将塔体的钢板撕裂。

2、另外,由于该碳化塔长期处于与变换气含有一定量的硫化氢起反应,变换气中含有一定量的硫化氢在水中会发生水解反应,并生成具有非常强的活性原子态[H],这种[H]原子一部分吸附在钢板表面并复合成气态氢即H2,从原料气中逸出;另一部分则向金属内部扩散富集,过饱和的原子态氢遇到夹杂物、空穴等缺陷结合成分子氢;分子氢所产生的压力造成了氢致开裂分层,氢致开裂会引起材料强度和韧性的降低,从而会减少塔体的使用寿命,严重则会造成塔体强度不足泄漏与爆炸,尤其是当钢板自由表面夹角≥10。或倾斜缺陷,尤其靠近焊缝的热影响区时,其安全状况等级定为4级,检验人员根据《在用压力容器定期检验规则》(简称《检规》)的要求,应作返修复检。

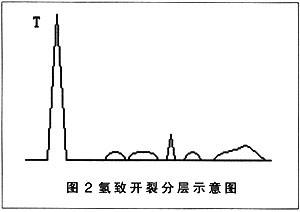

3、氢致分层深度的测定当氢致开裂比较严重时,即在检测时发现底面网波和缺陷网波都很低。为了对塔体进行综合分析评定用直探头在内壁来测量氢致分层的尝试很困难,甚至不可能。因为荧光屏上缺陷波反射很低、且杂乱,在检测时,使用了斜探头在内壁与外壁来测量。结果(如图2所示)。

四、倾斜缺陷的处理

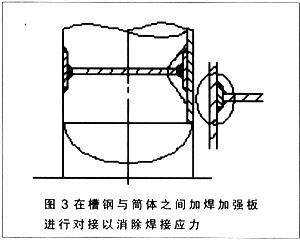

1、如何消除应力集中造成的倾斜缺陷。鉴于如何消除碳化塔10#槽钢直接与简体对焊接而产生的应力集中,并由于生产中结晶的形成与取出,致槽钢受反复交变载荷的作用,将简体钢板撕裂成阶梯分层,笔者以为,应在槽钢与简体对接处之间增贴一块δ12~14mm厚,宽为100~120mm的加强板,这样既可将槽钢与筒节直接对焊产生的应力给予分散,同时一旦再出现交变载荷,槽钢也不过只会将加强板撕裂,不易再将塔体钢板撕裂,也便利于对加强板的维修与加固(如图3所示),在施焊加强板时尤其在处于筒节主焊缝热影响区时,应强化锤击以消除焊接应力,应尽可能形成予应力,并以此来控制应力腐蚀。

此外,应定期检验,通过定期检验及时发现缺陷,一经检出缺陷,即应及时修补。

2、对于原料气中的硫化氢对钢板的氢致腐蚀而造成的氢致裂纹。从合成氮化工生产的角度,本身硫化氢未去除,则会严重腐蚀设备与管道,并能使变换炉内与合成塔中的触媒“中毒”对生产影响甚大,故此合成氨生产企业基本上采用稀氨水脱硫,去除半水煤气中的绝大部分硫化氢。所以为了避免氢致开裂引起的钢材强度和韧性的降低,从而影响设备的使用寿命,在降低硫化氢含量的同时,要通过定期检验来模清塔体,板材中的缺陷情况,以便及时作出安全使用评估,尤其是在湿硫化氢腐蚀开始阶段的消除,对钢板氢致分层的产生预防与消除有着一定的意义。

五、结束语

钢板广泛应用于锅炉、压力容器等设备制造中。钢板夹层又是钢板制造中的缺陷,它会在设备制造和使用过程中产生新缺陷。例如:制造时钢板坡口部位的夹层在焊接过程中容易产生焊接缺陷,储如气孔、夹杂、裂纹等;使用过程中,夹层部位会伴生新缺陷,特别是含有残液、杂质、硫化氢水溶液的化工原料气,容易使氢原子向钢板夹层部位扩散、聚集,使材质脆化,产生氢致裂纹,氢鼓包、以及氢腐蚀等操作现象。因此预防钢板夹层缺陷引起的设备安全隐患,必须在严格钢板质量控制与检测标准、设备检验与检修规范、安全技术监察规程及旧容器转让等方面,采取相应措施,规定必要的条款以引起制造与使用,监察与管理各方的重视,及时发现和消除隐患,杜绝事故的发生。确保企业在安全生产的前提下,为企业的发展作出更大贡献!