振孔高喷灌浆在三峡工程中的应用

陈秀铜

摘要:三峡工程电源电站施工围堰防渗采取了振孔高喷防渗墙的形式。振孔高喷防渗墙是采用高压喷射注浆技术构筑的连续板墙状凝结体结构。振孔高压喷射注浆是一种钻喷一体化的高喷灌浆技术,以大功率的振动锤将带有特制喷嘴的高喷杆快速向下振孔,同时用高压设备使浆液、水及气成为高压流从喷嘴中喷射出来,冲击、破坏土体。当钻杆到达预定岩面后,以一定速度向上提升钻杆,使浆液与风化砂强制混合,待浆液凝固后,便形成了防渗墙。检测表明,三峡工程电源电站施工围堰高喷防渗墙施工质量优量,各项性能均满足设计要求。

关键词:振孔高喷;施工围堰;防渗墙;钻喷一体化

三峡工程电源电站施工围堰为Ⅳ级临时建筑物,设计标准按20年一遇,全年最大日平均流量72 300m3/s,相应下游水位为76.95m。围堰轴线长144.53m(桩号为0+000.00~0+144.53m),堰顶高程78.5m,堰顶宽12m。下游围堰防渗采取振孔高喷防渗墙。

振孔高喷防渗墙是采用高压喷射注浆技术构筑的连续板墙状凝结体结构,能够起到很好的阻水作用。振孔高压喷射注浆是一种钻喷一体化的高喷灌浆技术,以大功率的振动锤将带有特制喷嘴的高喷杆快速向下振孔,同时用高压设备使浆液、水及气成为高压流从喷嘴中喷射出来,冲击、破坏土体。当钻杆到达预定岩面后,以一定速度向上提升钻杆,使浆液与风化砂强制混合,待浆液凝固后,便形成了防渗墙。

1 施工技术要求

电源电站下游围堰防渗施工将在新填筑的结构较松散的风化砂中进行。施工中,堰体可能产生较大的沉陷变形量,漏、串浆的可能性大,应采取与之相适应的措施及设备,确保施工质量、安全和进度。

1.1 高喷墙技术参数

围堰防渗墙为单排高喷墙,下游侧基岩面以上2.0m高度范围内增加1排振孔高喷墙。基本孔距0.6m,排距0.8m。高喷作业形成的单排旋喷成墙厚度不应小于0.8m,双排旋喷成墙厚度不应小于1.0m,且必须满足以下技术指标要求:

(1)抗压强度R28≥3MPa;

(2)抗折强度T28≥0.8MPa;

(3)渗透系数K20≤1X10-5cm/s;

(4)整体允许渗透坡降J>50;

(5)初始切线模量E0=500~800MPa;

1.2 钻孔技术要求

钻孔均为垂直孔,孔径为φ170~180mm,孔位偏差≤5cm,孔底偏斜<1%,孔底伸入弱风化岩0.3~0.5m。

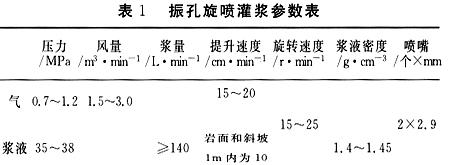

1.3 振孔旋喷灌浆参数

1.4 施工材料

(1)采用强度等级为32.5MPa的普通硅酸盐水泥。水泥新鲜无结块,通过0.08mm方孔筛余量≤5%,水泥在使用前应做质量检测。

(2)搅拌水泥浆所用的水应符合混凝土拌和用水的标准。

(3)高喷作业采用两管法(浆、气),浆液密度为1.4~1.45g/cm3,水泥浆液随配随用,并应过滤。浆温应控制在 5℃~40℃范围内,一次浆液使用的时间控制在4h以内。

(4)浆液水灰比为1.0:1.0~1.0:1.1。当需要减缓水泥浆液沉淀速度及保持良好的可喷性或改善高喷墙变形适应能力时,可在浆液中加入适量的膨润土和碳酸钠。

1.5 旋喷步骤

当振孔喷管钻至预定深度后,及时按照设计配比配制好水泥浆液,并按以下步骤进行操作:

(1)按设计转速原地喷射;

(2)按设计旋喷方法,输入水泥浆和压缩空气,待泵压和风压升至设计值并孔口返浆比重不小于1.3g/cm3后,开始提升高喷管;

(3)按设计的旋转和提升速度匀速提升高喷管,进行自下而上的旋喷灌浆作业。

1.6 振孔高喷入岩问题

原则上要求振孔造孔至基岩面(▽58m左右)后人岩0.3~0.5m,如遇完整的、特别坚硬的基岩(弱一微风化花岗岩)

钻杆强烈反弹时,应坚持强振2~3min才能进行喷灌;对于基岩面顶部裂隙发育或堆积有碎石部位,造孔时虽然有反弹现象但却有一定的进尺量(如10cm/min左右),应坚持下振至钻喷杆产生强烈反弹后才能开始高喷作业。

2 施工方法

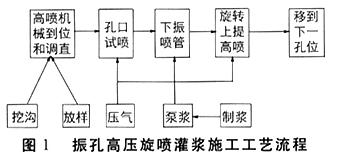

2.1 施工工艺流程(图1)

2.2 施工方法

(1)导槽开挖:用反铲沿防渗轴线开挖宽1m、深2~3m的导槽,然后人工回填1~2m,减少废浆等排放的污染。

(2)钻孔定位:采用参照定位法,即用地面标志定好机架的两个点,以这两点来确定孔位,孔的定位偏差≤5cm。

(3)机架定位及调整:机架定位后调整振管垂直度,调整精度为0.2%。

(4)钻孔及高压旋喷灌浆:振管达到预定的岩面深度,振锤出现强烈反弹后再慢速旋转下振0.3~0.5m,然后开始上提和高压灌浆,提升速度为15~20cm/min。当高喷管提升接近桩顶时,应从桩顶以下1m开始,慢速提升至桩顶,并在桩顶停止提升,喷灌数秒钟。

2.3 特殊情况处理

旋喷注浆过程中,冒浆量小于注浆量的20%为正常现象,超过20%或者完全不冒浆时,应分析原因,根据实际情况,一般采取以下措施:

(1)当地层中有较大的空隙引起不冒浆时,应立即停止提升,降低水压减少水量,加浓浆液(必要时加入速凝剂)、增大注浆量填满空隙待孔口返浆后再继续旋喷。

(2)当冒浆量过大时,可通过提高喷射压力或适当缩小喷嘴孔径,或加浓浆液密度、适当加快旋转和提升速度,减少冒浆量。高喷灌浆因故中断,应将高喷管下沉至停喷点以下0.5m,待恢复高喷灌浆后再按要求正常作业,因故停机超过l小时,应对泵体和输浆管路妥善清洗。

3 质量检查

3.1 施工过程质量检查

高喷墙体的施工过程质量检查包括:孔位、孔斜检验,注入的浆液性能检验,回浆的浆液性能检验,喷嘴下人孔底深度检验,喷浆作业过程的压力、转速提升速度检验等每孔施工作业全过程的检验。

3.2 高喷成墙墙体质量检验

高喷成墙墙体质量检验在成墙7~14d后进行,方法采用钻孔取芯检查、压水试验检查、开挖检查等。防渗墙在围堰轴线上共布置了4个孔径为91mm的质量检查孔(垂直孔),其桩号分别为0+006.3m、0十061.2m、0十087.6m、0+126.3m,孔深以伸人基岩0.5~lm为准。另外,在位于围堰的上,桩号为0十057.0~0十060.0m和0+127.2~0+130.2m处各挖一个深2m,长3m的条形槽检查防渗墙的有效成墙厚度和连续性。

3.3 检测结论

经土方开挖,防渗墙头部出露,对其外观质量检查表明:墙体成形完整,宽度大于设计要求,其轴线平直,外观质量优良;取出芯样检查,芯样完整、坚硬,物理力学性能满足设计要求;根据注水试验,渗透系数满足设计要求。检测表明,高喷防渗墙施工质量优良,各项性能均满足设计要求。

振孔高压喷射灌浆技术在三峡工程三期下游土石围堰防渗施工中,以优质高效的突出优势首次获得成功;此次用于电源电站下游围堰防渗工程,是该项技术的进一步推广和发展。

振孔高喷防渗墙施工是钻喷一体化施工,不需分序,连续作业,减少厂施工工序,提高了工效,特别适宜在风化砂地层中进行振孔高喷灌浆作业。它施工速度快、适用范围广、施工简便,有很大的发展空间。