基于工业物联网的数字化生产车间设计

马丽丽 刘源

传统制造业生产车间普遍存在生产过程不透明、效率低下的问题,工业物联网技术的发展为传统生产车间数字化转型提供了强有力的支撑。本文重点介绍了基于工业物联网的数字化生产车间设计方案,为制造业车间的数字化智能化转型提供参考。

一、引言

在传统制造业的生产车间中,实时掌握生产状态、有效协调各方资源以及持续提升生产效率和产品良率,一直是生产管理者面临的重大挑战。工业物联网技术的发展,为这些问题的解决提供了新的思路和工具。通过工业物联网,可以实时监控生产车间的各项数据,包括工单执行、人员和设备的状态、物料流转、产品质量及环境参数等,从而精准掌握生产状态。同时,物联网技术还可以实现设备间的互联互通,实现部门间业务数据的共享,使得车间协同更加顺畅高效。此外,通过数字建模和数据分析,能够不断优化生产流程和工艺参数,持续提高生产效率和产品良率,为企业的可持续发展奠定坚实的基础。

二、工业物联网技术在数字化车间的应用

传统制造业生产车间的数字化转型,离不开工业物联网的几大关键技术,具体表现为:

感知技术:数字化车间首要解决的就是“采不到”问题。应用传感器、RFID、条码、图像识别等感知技术,采集车间人员、机器、原料、工艺流程、环境和质量检测等信息,实现对复杂工业生产环境的动态监测。

网络与通信技术:在完成数据的原始采集后,网络与通信技术为数字化车间工业资源间、工业资源与上层系统间的互联互通提供了可能。主要涉及近程通信技术和远程通信技术。近程通信技术包括窄带物联网、蓝牙、ZigBee等,远程通信技术涉及互联网的组网、网关等。

信息处理技术:主要包括数据清洗、数据建模分析和数据存储等。在数字化生产车间中,将采集的工业生产过程全要素映射到数字空间,应用信息处理技术对收集到的数据进行处理、分析和挖掘,提供生产过程优化的决策性支持和预测性维护等功能。

精准控制技术:将数字空间处理后的结果,作用于生产车间实体的人机料法环协作运行中,主要应用如SCADA、DCS等系統,或直接通过智能传感器将工业控制命令透传至PLC等底层控制器中,实现设备的自动化控制和监测,促进生产实体间的协同,提高生产效率和运作效能。

安全管理技术:制造业车间数字化转型,涉及新一代信息技术与工厂自动化运营技术OT的深度融合,保证融合过程的安全可靠,不泄露企业生产核心技术,是工业物联网部署的关键。主要技术包括加密认证、防火墙、入侵检测等,以保障数据和设备的安全。

三、基于工业物联网的数字化生产车间设计

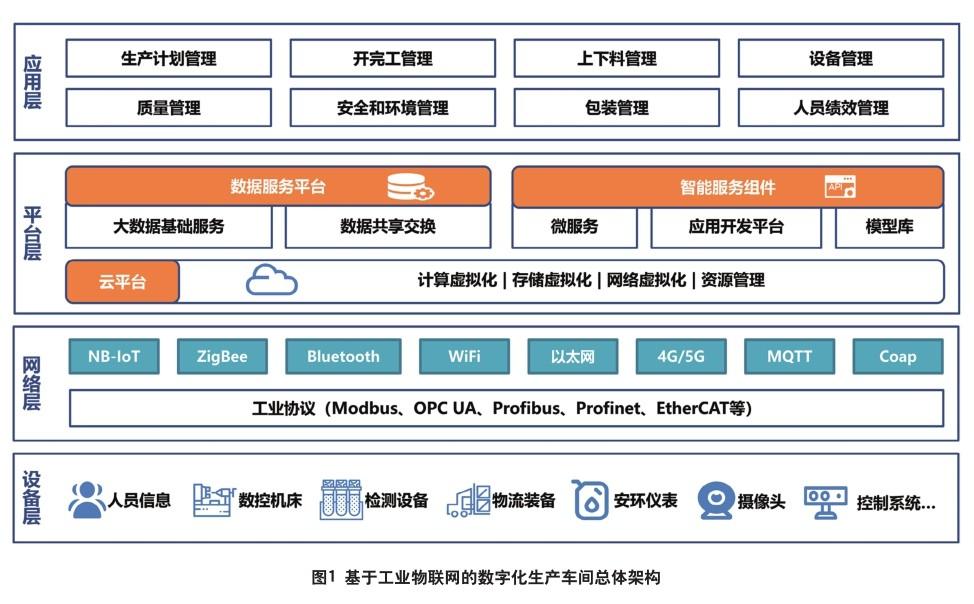

基于工业物联网的数字化生产车间,自下而上依次分为设备层、网络层、平台层和应用层。总体架构如图1所示。

(一)设备层

设备层是数字化车间的底层,主要负责数据的采集和设备的控制。生产车间需重点管控的设备包括关键性的生产设备(如CNC机床)、检验检测设备(如AQI检测设备)、物流设备(如AGV小车)和环保设备(如脱硫脱硝装置)等,通过应用智能传感器等感知技术,采集设备数据,实时监控产品产出、物料配送、员工生产绩效、产品质量、设备状态、环境参数等关键指标,为工艺优化、提升产能、减少污染、避免非计划性停机、防范安全生产奠定数据基础。

(二)网络层

网络层主要负责数据的传输和处理。通过建立稳定、可靠的数据传输网络,保证数据的双向实时传输和通信质量。本层次建设过程中,应主要参照国际主流的通信协议,如传统工业协议,Modbus、OPC UA等,与有线、无线网络,宽带、窄带蜂窝网络相结合,进行混合组网。实现设备间、设备与系统间、系统与平台间的数据通信和互操作性。

根据实际需求和网络规模,选择合适的网络设备,如路由器、交换机、网关等,并进行合理的配置。需要保证设备的性能和可靠性,以满足数字化车间的网络需求。

(三)平台层

平台层为企业业务上云、云上数据处理和智能化服务提供支撑。包括云平台、数据服务平台和智能服务组件。

云平台:是数字化车间工业物联网的核心基础设施,提供计算、存储、网络等基础资源服务。在云平台上,可以部署各类应用和数据服务,并实现资源的动态管理和调度。

数据服务平台:是数字化车间工业物联网的数据管理和服务组件,提供数据接入、存储、处理、分析和可视化等功能。数据服务平台应具备分布式存储和计算能力,以应对海量数据的处理需求;同时,应提供多种数据服务和API接口,方便应用层进行数据调用和集成。

智能服务组件:是数字化车间工业物联网的智能分析和决策组件,提供车间生产业务微服务组件、低代码开发平台,并内置智能监测、预警、诊断等工业机理模型。

(四)应用层

应用层主要负责实现面向车间生产要素的各种生产和管理应用。按照车间生产作业的流程,这一层的建设重点包括:

生产计划管理:工单导入车间后,通过实时采集设备状态、物料供应等数据,及时掌握车间实际生产情况,对车间生产能力进行综合评估,对产线、工作中心进行智能化排产。

开完工管理:对于自动化程度高的车间,通过工业智能传感器感知设备状态,采集生产开完工数据,统计生产绩效;对自动化程度低且需要人工报工的车间,可依据生产数据自动生成报工单,人工以条码扫描打卡等方式,简化报工作业。

上下料管理:通过在物料上采用RFID标签,实现对物料位置和数量的实时跟踪和管理,避免物料丢失或因时效性过期带来的浪费。同时,通过与生产计划的智能匹配,应用智能物流系统,实现物料的自动配送和调度,进一步提高生产效率。

设备管理:在设备上安装传感器和执行器,可以实时监测设备的运行状态,调用工业机理模型,自动发现设备故障并进行预警。可依照建模分析的结果,反控设备,开展远程运维,提高设备的运行效率和可靠性。

质量管理:实时采集半成品、产成品质量检测信息,在及时筛查不良品予以报警提示的同时,对质量一致性曲线进行分析,对产品质量一致性较差的环节,调整工艺参数、优化设备配置或改进生产流程。

安全和环境管理:通过布置监控系统,对设备运行状态、人员操作情况、环境条件的变化、能源消耗和污染物排放情况进行实时监测,通过设置阈值和报警机制,在异常情况发生时及时发出警报并启动相应的处置程序,同时结合监测数据进行分析,改进作业流程、调整工艺参数,消除生产隐患和降低污染排放。

包装管理:包装管理环节中,通过RFID、条码等,将产品包装信息与生产过程信息、原料信息、质检信息自动进行关联,实现智能跟踪和质量追溯,有效避免包装的丢失和不良品出货混淆。

人员绩效管理:实时采集员工在生产过程中的操作数据、工作时长、产出产品质量等信息,分析工作效率和操作规范性,实现客观、公正的绩效评估。

四、结语

应用工业物联网对生产车间进行数字化改造,是传统制造企业迈向智能制造的重要手段,它通过智慧感知、实时监控、在线动态建模分析、精准控制等技术,实现了生产过程的透明化、可视化和协同化,有效提升了生产效率,提高了产品质量。未来,企业还需要不断引入数字孪生、大模型等新技术,并将业务形态向以数据驱动的决策积极靠拢,构建数据文化、培养业务人员数据分析思维和能力,实现生产车间的智能化、柔性化和可持续化发展,提升竞争力并满足市场的多样化需求。

作者单位:马丽丽 电科云(北京)科技有限公司

刘源 首信云技术有限公司