航空安全锁线表面缺陷分析及改进措施

黄利宾 陈 齐 宋袁曾

(上海飞机制造有限公司,上海 200000)

航空安全锁线常用于航空制造业、直升机紧急电门、飞机安全门紧急防护等日常维护中的锁紧装置。安全锁线是以多道次拉拔后的铜线为基体,再经过镀镉并钝化后得到的。在线材生产过程中,按要求使用模具,采用合适且高质量的润滑剂可以有效地提高线材表面质量。拉拔线材的表面质量不仅会影响电镀后成品的表面质量,也会影响其使用寿命。在电镀过程中,阴极电流效率达不到100%就会使镀层中出现闭孔或坑型缺陷,使腐蚀易于发生[1]。李明等[2]发现,镀镉层在海洋大气环境中的腐蚀主要包括含Cr钝化膜的局部破坏和镀层本身的腐蚀2个方面,腐蚀产物会堆积在镀镉层表面的细小裂纹内,并逐渐扩大。此外,相关研究表明[3],不锈钢表面钝化膜的电化学行为会受到H元素的影响,特别是在含有氯化物的环境中。本文将对安全锁线发生腐蚀的机理入手,对其进行分析,以期为生产合格的航空安全锁线提供指导依据。

1 材料及分析方法

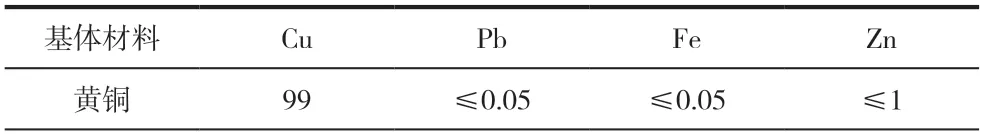

本研究所涉及的安全锁线来源于美国某主流线材制造公司,基体材料为黄铜,化学成分见表1,直径为0.5mm,表面状态为TYPEⅡ、CLASS2,分析前存放于仓库中未使用。该锁线的制备工艺如下:冷拔铜丝→热处理(消除应力)→清洗→电镀镉→烘烤(去氢脆)→铬酸盐处理→干燥。首先,对锁线进行外观观察,截取等长安全锁线若干进行制样,其次,使用配置有能谱仪(EDS)的ZEISS Sigma 300扫描电子显微镜(SEM)观察样品的微观表面,最后,进行成分分析。横截面则依次使用水砂纸和金刚石研磨膏精磨到6000#后用扫描电子显微镜观察。

表1 基体材料化学成分(质量分数)(单位:%)

2 结果分析及讨论

2.1 表面形貌观察

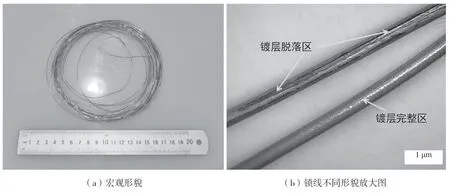

图1为安全锁线表面形貌。从图中可以看到,其表面形貌分为镀层完整区和镀层脱落区,并且镀层脱落区呈轴向分布于锁线表面。下面分别对这2种形貌进行微观分析。

图1 锁线表面形貌

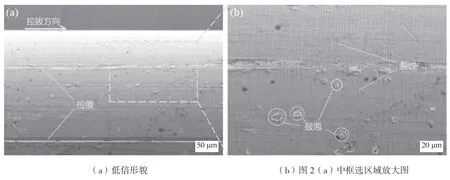

2.2 锁线镀层完整区表面

图2为锁线镀层完整区表面微观形貌。由图可见,锁线表面有大量垂直拉拔方向的周向裂纹和拉拔时产生的拉伤痕迹,并存在少量鼓泡。线材表面出现拉伤痕迹主要是由模具表面精度不高或润滑剂润滑效果不佳引起的。因此,在实际生产中要注意拉丝模具的选择、提高润滑剂的质量以及定期检查模具质量,如果损坏应及时更换。

图2 镀层完整区表面微观形貌

锁线在生产完成后,通常会使用收卷转盘进行收卷,因此表面周向裂纹是在该过程中产生的。为了验证锁线表面钝化膜与镀层结合是否紧密,将锁线弯折后进行微观观察(如图3所示),对比图3(c)、图3(d)可知,受拉应力侧表面钝化膜产生鼓包,受压应力侧表面钝化膜发生脱层翘曲,两侧钝化膜均有发生规则脱落的趋势。

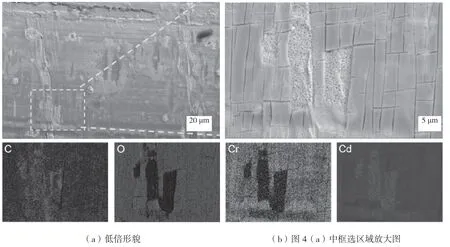

弯折后锁线表面钝化膜脱落形貌及元素分析图如图4所示。由图可知,该处钝化膜顺着周向裂纹脱落,形状规则,且为C、Cd元素富集区,O、Cr含量较少。当电镀镉时,会发生以下反应。

图4 规则脱落处微观形貌及元素分析

Cd2++2e-→Cd 2H++2e-→H2

在该过程中,阴极电流效率达不到100%。当产生的氢气不能完全溢出时就会使镀镉层表面呈多孔结构,导致镀镉层脱落。

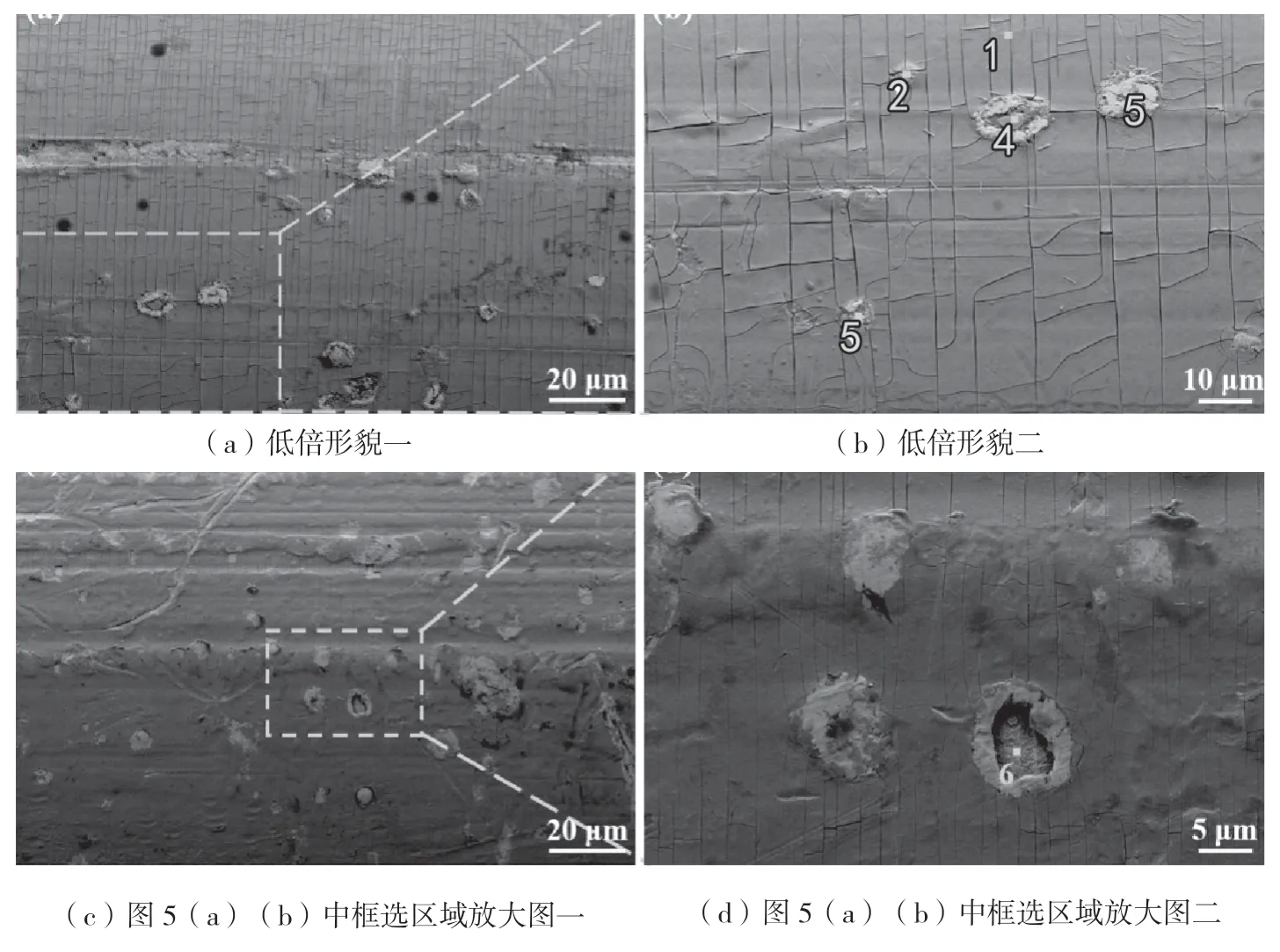

图5为锁线鼓泡区域的微观形貌,按特征将该区域分为完整表面(点1)、轻微破损(点2)、磨损(点3、点4)和严重破损(点5、点6)。对这些点进行成分分析,得到表2。由表2可知,与完整表面处相比,鼓泡区域的钝化膜因遭到破坏导致O、Cr含量明显减少;严重破损处则因为腐蚀形成的疏松结构对空气中的杂质有吸附作用导致C含量变多,并且点6处已经露出铜基体;此外,点3、点4处边缘钝化膜脱落比中心严重,推测是凸起鼓泡在运输或储存过程中受到磨损导致。检测到的Na、Cl、S元素,一方面来源于海洋大气环境和空气中的SO2,另一方面可能来源于电镀或铬酸盐处理中使用的钠盐和H2SO4。

图5 鼓泡区域微观形貌

表2 锁线鼓泡区域元素分析结果(wt.%)

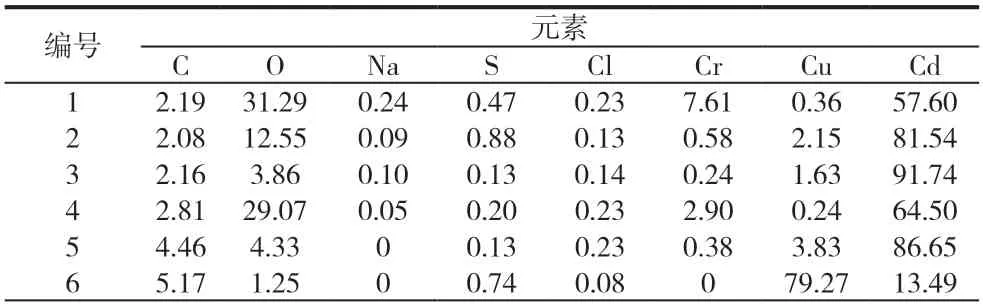

锁线截面微观形貌图如图6所示。由图6可知,锁线表面镀镉层和钝化膜的总厚度为2.5μm,远低于AMS-QQ-P-416标准中的CLASS 2所要求的7.62μm,因此该批成品锁线的耐腐蚀性远低于要求。

图6 锁线截面微观形貌图

镀镉层表面钝化膜的形成包括3个过程,镀镉层溶解、钝化膜形成以及钝化膜溶解。此外,膜层的附着力与钝化时间有关,长时间的浸渍钝化会降低膜层的附着力[4]。当工件离开钝化液后,表面残留的液体会与工件继续发生上述反应,即空气成膜。钝化处理后,铬酸盐钝化膜中水分较多,因此还须进行干燥处理,但是,温度过高会使膜层出现裂纹并降低耐蚀性[5-6]。

电镀镉后需要进行热处理除氢,如果该工艺过程被忽略或时间温度不合理,氢原子就会滞留在镀层中,在钝化后干燥的过程中,逐渐由原子态转为分子态,从镀层中析出,最后形成鼓泡;铬酸盐钝化膜的成膜过程也会有气体产生。当气体来不及溢出时,也会在铜丝表面形成鼓泡;在H元素和含有Cl化物的环境中,锁线表面的钝化膜被削弱,鼓泡破裂,促进点蚀发生。

2.3 锁线镀层脱落区表面

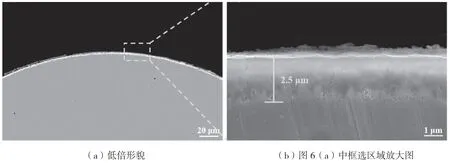

图7为锁线不同区域微观形貌对比及元素分析图。由图7可知,与完整表面相比,当锁线拉拔时产生的拉痕处有C、Cu、Na以及少量S元素富集,这说明该处发生腐蚀的程度较深,造成铜基体裸露;而拉痕边部是大面积的钝化膜脱落。

图7 锁线不同区域微观形貌对比及元素分析图

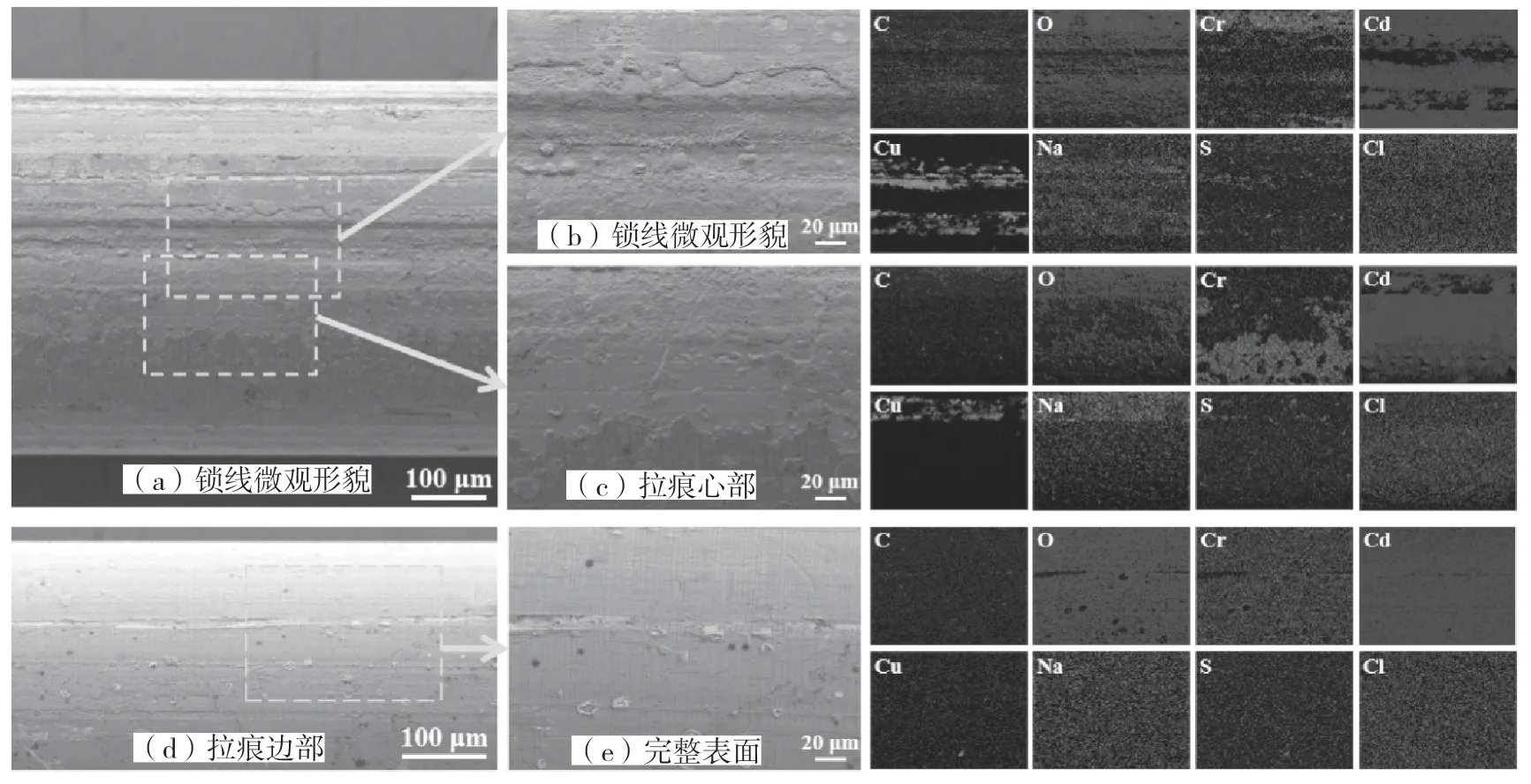

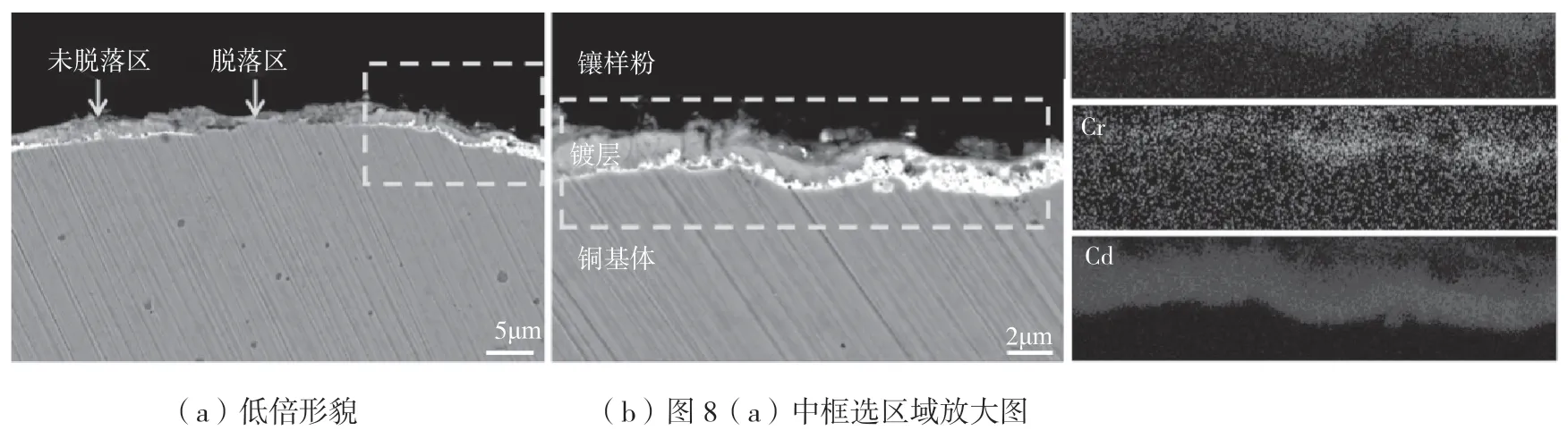

安全锁线镀层脱落区截面形貌及元素分析图(如图8所示),由图可见,与亮白色镀镉层相比,靠近脱落区的灰色镀镉层处O含量较多,钝化膜发生脱落。

图8 锁线镀层脱落区截面形貌及元素分析图

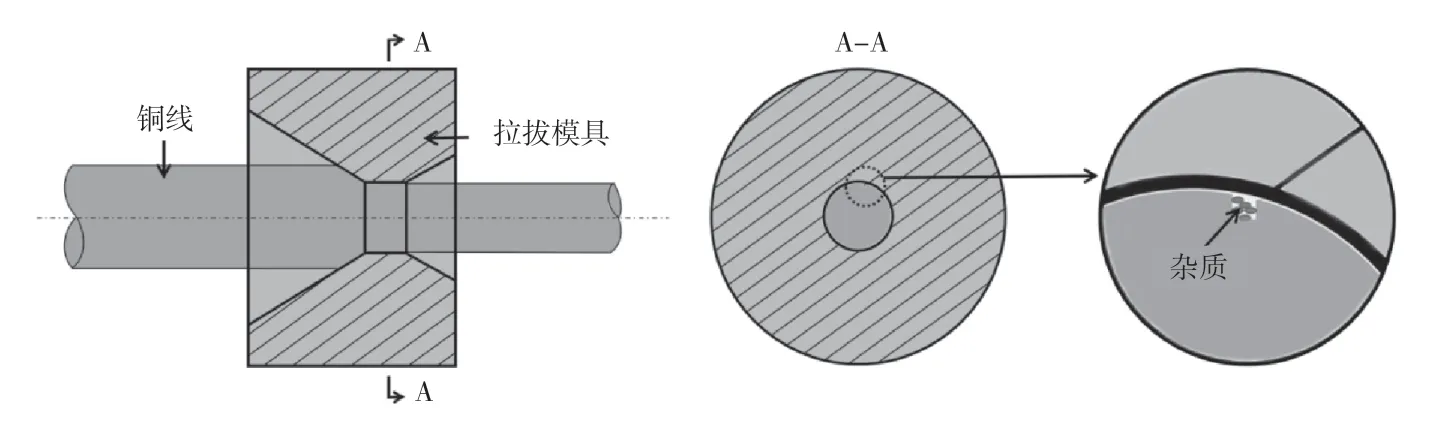

虽然提高模具精度并使用高质量润滑剂可以有效提高线材表面质量,但是拉拔速度快、温度高、模具磨损以及杂质等因素都有可能产生拉拔划痕[7],如图9所示。该安全锁线采用连续电镀技术进行镀镉,镀前除油清洗不到位、不及时电镀导致铜基体表面形成氧化皮,电镀工艺参数不合理导致镀层过薄,都会导致镀层不均匀或漏镀的结果。拉拔划痕处的钝化效果不佳,膜层易脱落,镀镉层被氧化,且易形成原电池促进钝化膜与镀层的腐蚀,最后露出铜基体。

图9 拉拔划痕产生机理图

其腐蚀过程包括以下几个步骤[8-9]。

锁线表面拉痕处钝化膜脱落,镀镉层发生氧化腐蚀,形成疏松结构,如公式(1)所示。

钝化膜中的Cr3+(标准电位为-0.744V)与镀层中的Cd(标准电位为-0.403V)组成原电池,使钝化膜发生腐蚀,如公式(2)所示。

镀镉层与铜基体(标准电位为+0.34)组成原电池,使镀层发生腐蚀,如公式(3)所示。

暴露的铜基体被氧化生成氧化铜和氧化亚铜等化合物。

3 结论

锁线微观下观察的鼓泡与其生产过程中生成的H2有关,发生破裂和腐蚀是H元素与存放环境的共同作用,钝化膜与镀镉层结合不够紧密,受到弯折后容易脱落[10-11];拉拔时产生的拉拔痕迹处容易造成漏镀、镀层不均匀以及钝化膜脱落,使该处形成原电池,加速钝化膜与镀镉层的腐蚀,且镀层厚度不达标,腐蚀很容易深入基体处;在拉拔生产中要注意拉丝模具的选择、提高润滑剂的质量以及定期检查模具质量,如果损坏及时更换;优化镀镉工艺,保证镀镉层的厚度,并严格控制钝化时间以及干燥的温度,从而提高膜层结合力,低铬钝化30s~40s为宜,超低铬钝化不宜超过60s;也可以考虑使用封闭剂来提高锁线成品的耐蚀性,例如纳米改性封闭剂[12];保证库房内温度湿度正常,并保持通风,不同成分货品分开存放;合理使用防潮纸,可以起到防潮保护作用,并一定程度上防止氧化。