叶片UT检测用扫查架的开发及应用

赵康南 赵明岗 孔志国 付文豪 孙立恒

(中材科技(邯郸)风电叶片有限公司,河北 邯郸 056000)

风电行业不断朝着“低风速、大容量”的目标经历了10年的快速发展,风电叶片在长度方面不断更新,5年内叶片平均长度由50m快速发展到百米级,作为风电叶片力学结构的主要承载部件,主梁、腹板的粘接尤为重要。

目前,行业内叶片UT检测多采用扫查架,人工分段检测主梁和腹板的粘接情况,以保证叶片主梁、腹板的结构和工艺性能[1]。该检测设备主要包括2个结构,即贴合在叶片外侧的检测探头和中控处理设备。在检测扫描作业过程中,需要配备2个检测探头的固定操作人员[2]。整个作业过程由1人负责操控电脑,1人在叶片外侧刷涂检测液,2人手抬检测探头贴合在叶片外侧,共4人操作,造成了极大的人员浪费。同时针对小腹板位置的检测作业,还需要配第5名操作人员协助2名手抬检测探头的人员完成登高作业,费时费力。

因此本文探究了扫查架检测优化技术,通过对检测探头进行5个自由度的调整,实现检测探头全方位移动,取消手抬设备、协助登高的无效操作,优化操作员工。

1 技术路线

1.1 自由度研究

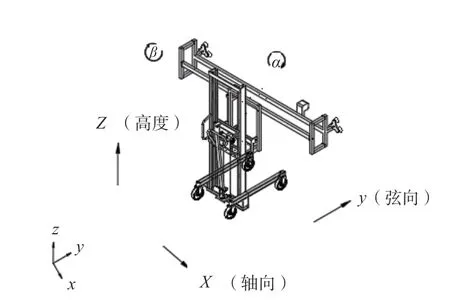

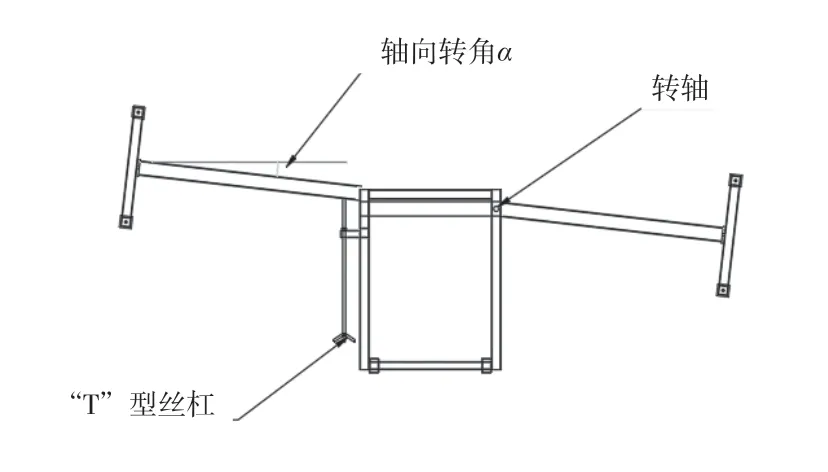

为使扫查架满足所有叶片的作业,需要保证该检测探头能够实现5个自由度的调整(包括3个平动自由度和2个转动自由度)[3-4],如图1所示,即叶片轴向的前/后移动x、叶片弦向的左/右移动y、叶片高度的上/下移动z、叶片轴向的转动α和叶片弦向的转动β。

图1 自由度示意图

1.2 检测方式

对扫查架检测优化技术的检测方式进行模块划分,主要分为平移方式研究、升降方式研究以及检测探头固定方式研究。

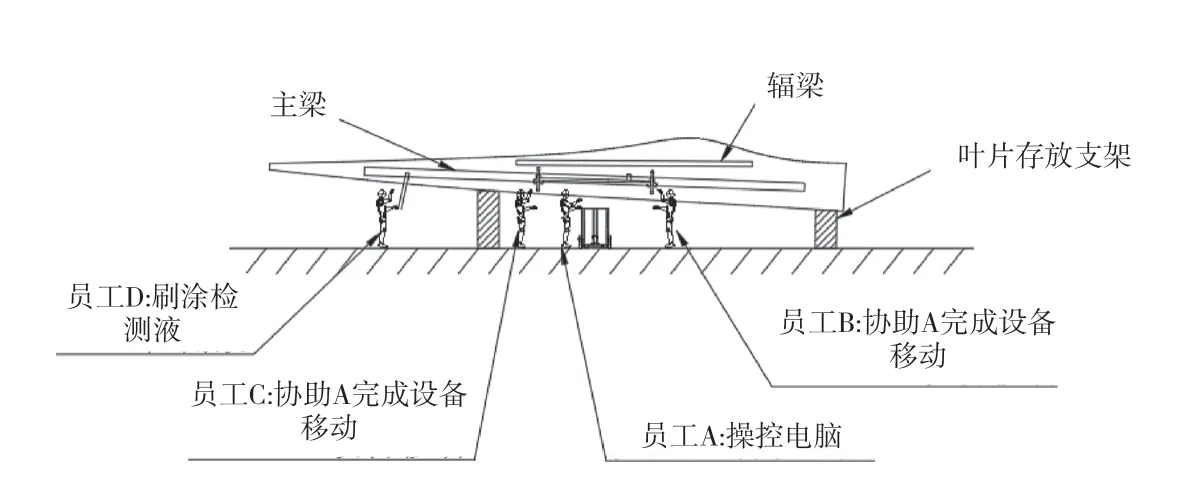

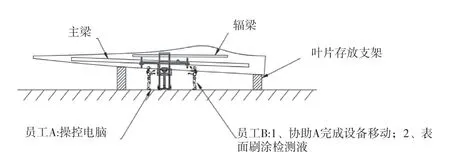

在实际检测过程中,优化后的扫查架可实现2人操作,作业流程如下。1)人工推动扫查架,将其移动到主梁(或副梁)的正前方。2)调整检测探头的轴向角度,保证检测探头2组吸盘的连接线与主梁(或副梁)轴向拼接缝平行。3)调整检测探头的弦向角度,使检测探头的吸盘完全平行与主梁(或副梁)。4)开启真空泵阀门,将检测探头固定通过真空负压吸附在叶片表面。5)开始检测。该段主梁(或副梁)检测完成后,重新回到步骤1,开始下一段检测。改善前和改善后的检测扫描示意图分别如图2、图3所示。

图2 改善前检测扫描示意图

图3 改善后检测扫描示意图

1.3 平移模块

平移模块决定了检测设备的移动效率,其影响因素较多,包括地面硬度、地面平整度等。采用碳素结构钢Q235B焊接制作辅助工具。Q235B不经过热处理,焊接性能、塑性和韧性均较好,并有一定的强度,能够满足检测设备的承载需求[5]。为平移模块配备4个万向轮(带刹车),实现检测设备整体在水平方向上的轴向移动(x向)和弦向移动(y向)。在距离地面900mm高的位置焊接把手。把手采用DN20无缝钢管,在便于员工操作的基础上,实现设备的转移。针对平移方式的研究,还需同时考虑伸缩性和旋转功能,实现检测探头的90°旋转功能、底盘伸缩功能,保证在任意宽度空间内均能完成叶片检测[6]。

1.4 升降模块

升降方式决定了检测设备在主梁、副梁间的调整效率,是保证检测探头能够适用于叶片主梁和副梁各种高度的物质基础。经调研,升降空间控制在1.5m~4.5m,可以满足在产叶片的检测要求[7]。

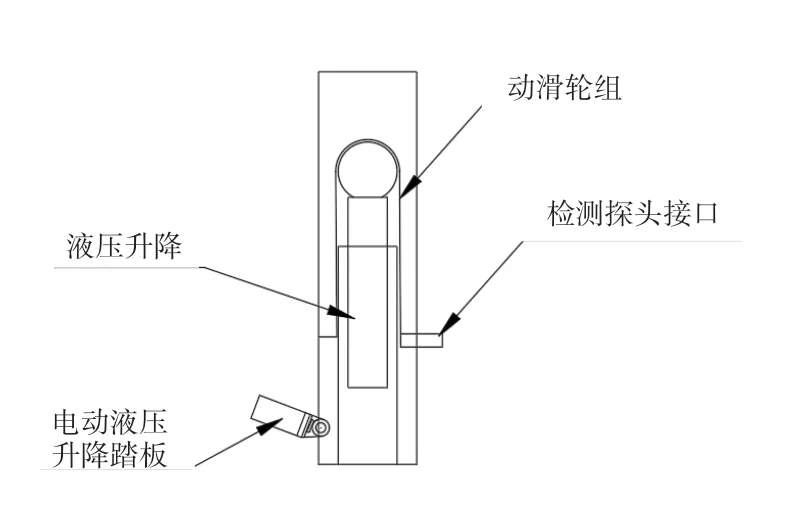

升降方式需要保证员工操作的便捷性、升降效率的高效性。升降方式整体包括液压升降和动滑轮,使用流程如下。1)通过踩踏电动液压升降踏板,促使液压缸活塞上升或下降,带动动滑轮组上升或下降,从而实现检测探头上升或下降。2)在液压升降外侧设计一组动滑轮,将固定支撑架作为动滑轮的支点,活塞缸末端作为动滑轮的动力施加点,检测探头的接口作为动滑轮的阻力施加点。通过活塞缸升降带动动滑轮升降,使检测探头的升降实现翻倍,提高检测探头的升降效率。升降示意图如图4所示。

图4 升降示意图

1.5 探头固定架检测

叶片在立放姿态下做检测,由于各叶片翼型和存放支架高度存在差异,因此主梁位置存在不同的轴向倾角α。由于叶片主梁和副梁在各截面的弧度不同,因此主梁或副梁位置存在不同的弦向倾角β。

检测探头固定过程中,需要实现检测探头的2个自由度,包括轴向转动α和弦向转动β[8]。通过调整2个自由度,使检测探头适用于叶片立放姿态下的主梁、副梁检测。

1.5.1 轴向转动α

轴向转动应用于单根主梁(或副梁)在叶片轴向产生的高、低落差,轴向转动机构一侧通过销轴与支架主体连接,另一侧通过“T”形丝杠升降实现整体转动。转动角度可适用于各型号的叶片。轴向转动示意图如图5所示。

图5 轴向转动示意图

1.5.2 弦向转动β

弦向转动应用于单根主梁(或副梁)在叶片弦向产生的前、后差或主梁检测切换副梁检测产生的弦向前、后差[9]。弦向转动机构通过“T”形丝杠的升降运动带动2个万向联轴器及其配套中间轴整体转动,实现机构定位的前、后移动,最终实现支架整体的弦向转动。弦向转动示意图如图6所示。

1.5.3 结构分析

由于检测探头固定支架的配件较多,支架整体对连接位置产生的力矩较大,检测探头的转动又较频繁且属于精密检测仪器,成本较高,因此对检测探头固定支架的稳定性要求较高。为避免支架因承载重物频繁动作,造成塑性变形,进而导致无法正常作业或检测探头损坏,进行固定支架设计时,本文利用三维软件solidworks中的simulation模块对其进行有限元分析(以连接位置作为固定夹具,在检测探头安装位置施加100kg载荷),最大应力为133.8MPa,小于材料的屈服强度235MPa,安全系数为1.7。满足日常检测要求。固定支架有限元分析如图7所示。

图7 固定支架有限元分析

2 现场验证

将UT检测设备安装到设计好的扫查架上,连续检测20支叶片,每个型号的在产叶片都应在检测叶片中。依次统计UT扫描设备的实际操作人数、检测效率以及检测结果的有效性,以验证扫查架的有效性和实用性。

2.1 实际操作人数统计

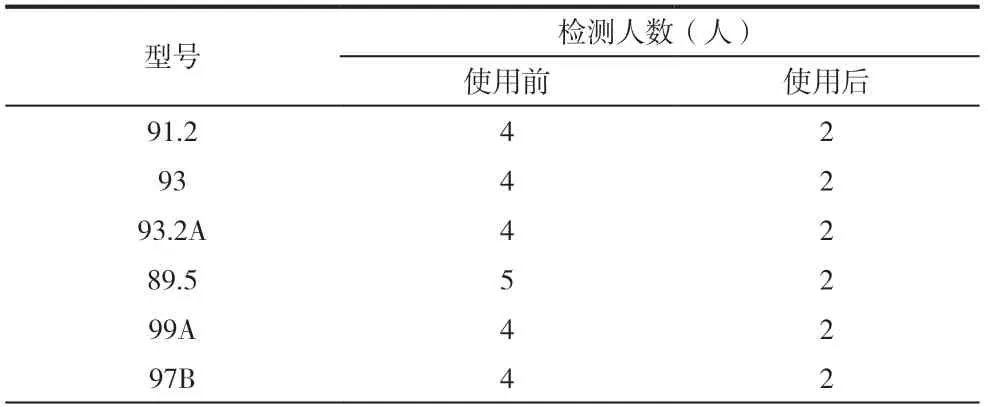

使用组装好的扫查架对各型号叶片的主梁腹板区域进行UT检测,在不借助其他资源的前提下实现了2人操作,员工A负责设备操作+设备转移,员工B负责刷涂检测液+设备转移。各型号改善前、后的检测人员统计见表1。

表1 扫查架使用前、后人员统计(使用后可减少2名操作人员)

2.2 检测效率统计

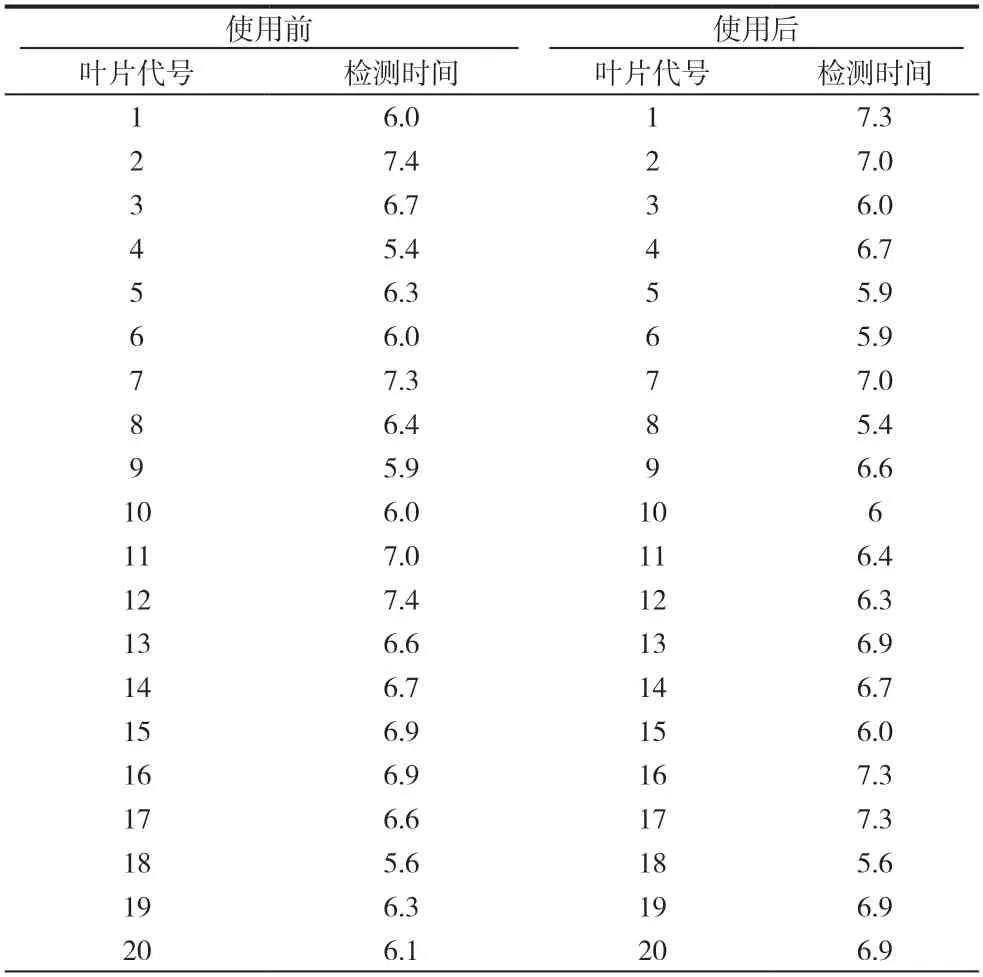

由2人操作,在各型号叶片上进行了为期2个月的试验,试验期间完全无其他人员协助,检测叶片为日常产出叶片,检测环境无任何优势条件。检测时间统计结果如表2和图8所示。

表2 检测时间统计结果(比较使用前、后的平均检测时间,无明显差异)

图8 检测时间统计示意图

2.3 UT检测结果

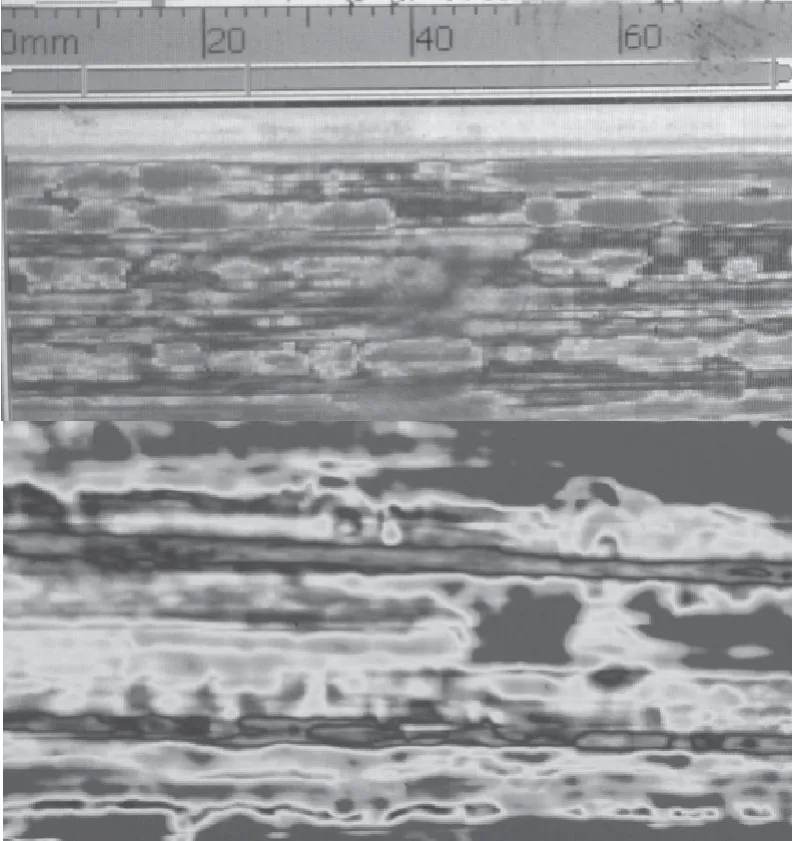

由3名专业认证的检测人员分别对检测扫描结果进行分析,并对3个分析结果进行综合验证,最终确认检测结果满足叶片行业的使用要求。检测结果如图9所示。

图9 检测结果

3 结论

本文对新型“扫查架”的结构和功能进行了有效论证,通过5个自由度的调整实现扫描探头与叶片的无缝贴合。通过平移模块、升降模块以及检测探头固定架模块的功能、原理介绍,论证了新型“扫查架”实施的可行性。应用新型“扫查架”后,对使用前/后的人员消耗、效率统计和效果进行了比较和分析,结果为检测过程可以优化2名操作人员,大大降低人工成本;应用新型“扫查架”可实现2人操作,检测效率和检测结果无任何影响。最终验证了将新型“扫查架”应用到生产过程中,不仅可以减少操作员工,还可以降低风电叶片UT检测的成本。

在平价上网的时代,降本增效是叶片企业发展的必经之路。本项目的技术研究,建立了一套完善的扫查架检测方案,为后续扫查架检测优化为1名操作员工提供理论支持和技术经验。同时检测效率的提升还可满足客户检测需求,极大地提高客户满意度。