烘燥对活性染料染色丝绸的颜色损伤

王兵心, 赵 旭, 于 晞, 胡祝兵, 刘建立

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122; 2.南京海关纺织工业产品检测中心,南京 214101;3.无锡小天鹅电器有限公司,江苏 无锡 214035)

真丝织物具有优良的悬垂性、柔和的光泽和特殊的丝鸣声,尤其是具有良好的穿着舒适性和保健作用[1],深受人们喜爱。但由于其特殊的化学组成使丝绸织物容易出现损坏现象,如发黄、变质、褪色等。贾丽玲等[2]、王芳芳等[3]研究表明,阳光照射、温度和紫外线等处理会使丝织品出现不同程度的老化。孙喜良等[4]使用高效液相色谱法(RP-HPLC)对乙烯砜型活性染料活性艳蓝在不同浓度的阴离子表面活性剂中的水解行为进行了研究,结果表明温度对活性染料水解的影响较大[4]。为了使丝绸织物发挥出更多的价值,高秋瑾等[5]、高树珍等[6]通过使用低温磁控溅射技术和接枝改性技术,对丝织物进行整理来获得抗菌性和悬垂性。这些学者在丝绸织物的性能改善方面研究颇丰,但关于洗涤、烘燥、晾晒和存储中丝绸衣物的颜色损伤的研究却较少。在进行活性染料染色丝绸时,丝素中的氨基位于活性染料难以进入的结晶区,而酪氨酸含有较多的酚羟基,其位于无定形区易于与活性染料结合,且丝素中酪氨酸具有光致黄变的特性,使得丝绸衣物的颜色容易发生损伤。随着国内人民生活品质的不断提高,传统的衣物清洗、自然晾干已经满足不了部分人们的需求[7]。织物的烘燥过程分为三步:1)滚筒和烘干物料的升温过程。在这个过程中,热泵式干衣机会使用热泵技术将空气加热到适当的温度。这样可以加快衣物表面水分的蒸发速度。2)烘干物料的稳定干燥过程。在衣物表面水分被蒸发干净之后,干衣机会进入稳定干燥过程。在这个过程中,干燥机会将温度和湿度控制在一个稳定的范围内,以确保衣物彻底干燥。这个过程通常需要一段时间,取决于衣物的类型、重量和湿度等因素。3)降速干燥过程。在稳定干燥过程结束之后,干燥机会进入降速干燥过程[8]。在这个过程中,干燥机会逐渐降低温度和湿度,以避免过度干燥或损坏衣物。热湿共同作用下,酪氨酸中的羟基与活性染料发生断键,造成染料水解,使得显色的染料母体脱落。采用干衣机烘燥可以避免晾晒时紫外线造成的丝绸衣物颜色损伤,但是,烘燥中活性染料的水解也是不可忽略的因素。为此,本文开展了烘燥对活性染料染色丝绸织物颜色损伤的影响研究。

本文选用了活性红3BS(C.I.活性红195)作为试验用染料,16 mm双绉丝绸织物作为试验用织物,参照ISO 105-C10: 2006 《Colour fastness to washing with soap or soap and soda 》,按照一浴一步法制备高颜色饱和度纯色丝绸织物,并测试染料的上染率(E)、固色率(F)和织物染色深度(K/S值)。在此基础上,进行烘燥试验,分别测试在不同烘燥周期下的颜色参数。为了明确“脱落的染料是什么”的问题,本文分别制备了水解染料样本及沾色试样洗脱液,采用反相高效液相色谱法(RP-HPLC)对水解染料样本和沾色试样洗脱液进行了检测,同时也应用了H-NMR探究了丝绸织物烘燥过程中颜色变化的机理,有望为丝绸类衣物护理技术提供理论支持,从而推动干衣机朝着更好的方向发展。

1 试 验

1.1 材料与仪器

织物:染色试样与沾色试样均使用未经整理的16 mm双绉丝绸织物(绍兴铂润纺织品有限公司),其为100%桑蚕丝平纹织物,经、纬纱密度分别为213根/10 cm和146根/10 cm,平方米质量为68.89 g/m2。

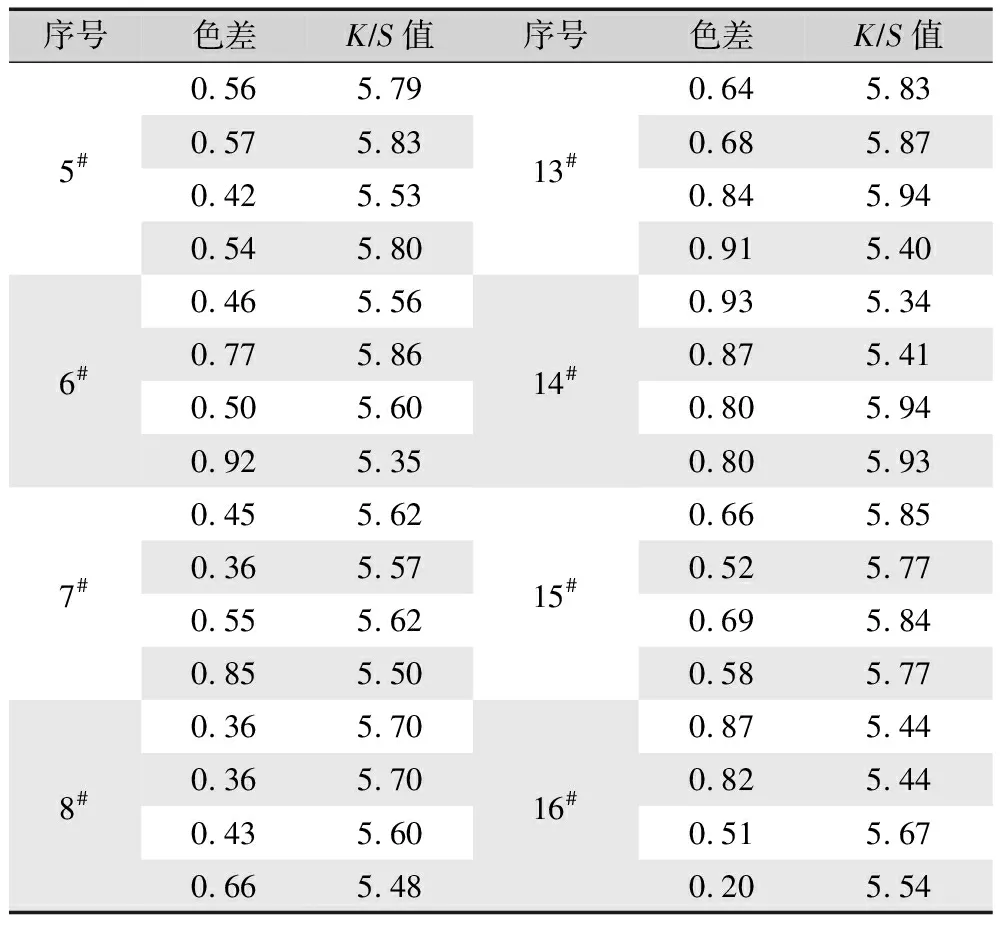

染料:活性红3BS(C.I.活性红195),其结构式如图1所示。

图1 C.I.活性红195结构式Fig.Structure of C.I. Reactive Red 195

试剂:元明粉、纯碱、盐酸、氢氧化钠均为分析纯,四丁基溴化铵、醋酸铵、乙腈均为色谱纯(国药集团化学试剂有限公司);A-502F型皂洗剂(苏州联胜化学有限公司)。

仪器和设备:Ahiba型红外线染色小样机、Datacolor 650型测配色仪(美国Datacolor公司),Agilent 1260型高效液相色谱仪(美国安捷伦公司),CLHP10TL型小天鹅干衣机(无锡小天鹅电器有限公司),TD100-163WMUIATD型小天鹅滚筒洗衣机(无锡小天鹅电器有限公司),TU-1900型双光束紫外可见分光光度计(北京普析通用仪器有限责任公司),KX-79-1型磁力加热搅拌器(江苏科析仪器有限公司),BRUKER ANANCE NEO 600型核磁共振波谱仪(瑞士布鲁克公司)。

1.2 染色工艺与机理

在染色前,采用滚筒洗衣机对16 mm双绉丝绸织物进行快速洗涤。参照T/CAB 0070—2020《家用和类似用途电动洗衣机-防串色洗涤性能试验方法及技术要求》,采用去除丝胶后的丝绸织物作为此次染色试验基底材料,在温度(20±2)℃、相对湿度(65±2)%环境下将织物置于洗衣机内,选择快洗程序,不投放洗涤剂,洗涤结束后脱水,室内悬挂自然晾干,真空保存备用。通过洗涤预处理可以清除丝绸织物表面污渍和织物织造及裁剪过程中产生的纤维碎屑,减少对试验结果的影响。

在进行试验前,先将样品放置在温度(20±2) ℃、湿度为(65±2)%的恒温恒湿环境中24 h,之后再进行裁剪成块,根据AATCC 124—2018《家用洗涤后织物光滑外观的试验方法》裁剪尺寸为38 cm×38 cm。

染液的配制:采用去离子水溶解活性染料配制质量浓度为2 g/L的染料母液,元明粉质量浓度为50 g/L;纯碱质量浓度为2 g/L;浴比为1∶40。

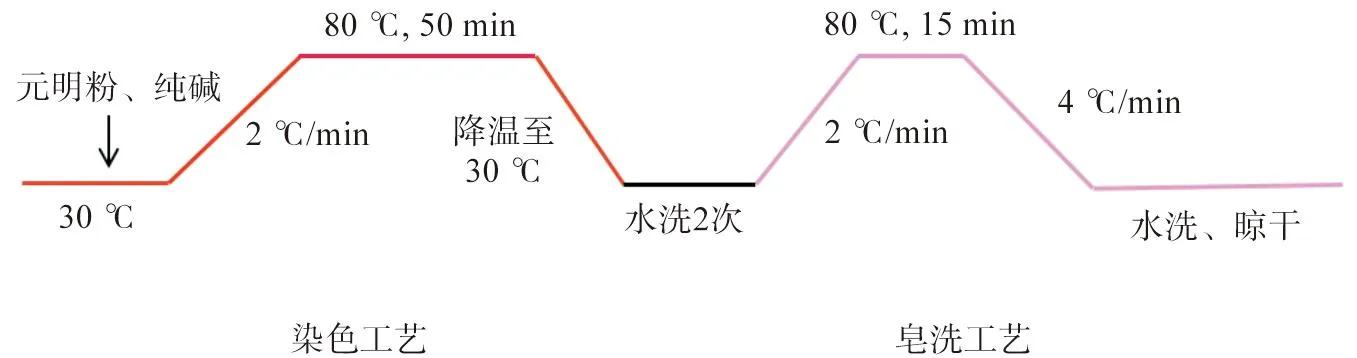

染色过程结束后,先将织物水洗两遍再按照浴比1∶40(织物质量(kg)与染色溶液体积(L)之比)进行皂洗。将水洗后的染色布放入配置好的皂洗液中,随后放入小样染色机中,升温至80 ℃,保温15 min,其中皂洗液质量浓度为2 g/L。皂洗结束后再用清水洗一遍,洗后在恒温恒湿箱内(温度(20±2) ℃、湿度(65±2)%)平摊至完全晾干。染色中涉及的试验用水均为去离子水。染色工艺如图2所示。

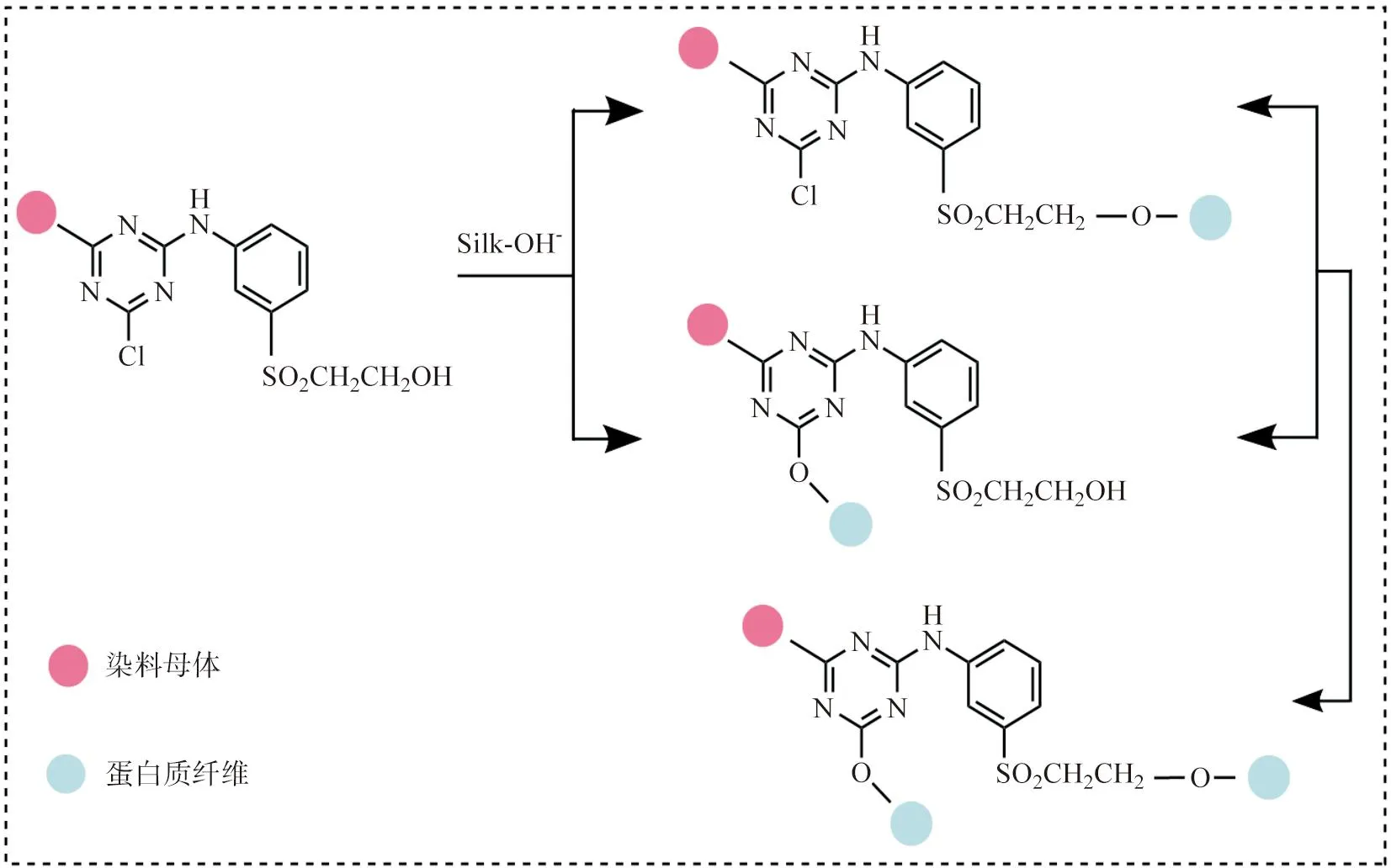

活性染料与丝纤维结合时,主要是丝纤维中氨基与羟基参与反应。氨基由于在丝素蛋白中含量较少,且主链末端的氨基处于纤维紧密的结晶区,因此活性染料难以与氨基结合;丝素中丝氨酸、苏氨酸的含量虽较多,但也位于纤维的结晶区,同样难以与活性染料结合;丝素中酪氨酸含有较多的酚羟基,且位于纤维的无定形区,易于与活性染料结合。因此,活性红195-丝绸织物的上染机理如图3所示。

图2 染色工艺流程Fig.2 Dyeing process of dyes

图3 染料-丝绸织物上染机理Fig.3 Dyeing mechanism of dye-silk fabrics

1.3 上染率和固色率的计算

1.3.1 上染率的计算

本研究采用紫外分光光度计测试染料的上染率(E),将染色原液和染色残液稀释同样的倍数,采用下式进行上染率的计算[9]:

式中:A0为染色原液稀释后的吸光度;A1为染色残液稀释后的吸光度。

1.3.2 固色率的计算

固色率参照GB/T 2391—2014《反应染料 固色率的测定》进行测试。收集皂洗残液、染色残液和染色原液并稀释相同的倍数,根据下式计算丝绸织物的固色率(F)[10]:

式中:A0为染色原液稀释后的吸光度;A1为染色残液稀释后的吸光度;A2为皂洗残液稀释后的吸光度。

1.4 色差和K/S值的测定

1.4.1 色差的测试方法

使用Datacolor 650 测配色仪测量染色丝绸织物的K/S值和色差,波长范围为380~700 nm,测量孔径为9 nm,测试镜头与被测物距离10 nm;测量时为减小误差,采用多点测量法,在Datacolor 650 测配色仪中D65光源、10°视场的条件下,每块布样测量4个位置[11],取平均值。应用下式进行色差计算[12]:

1.4.2K/S值的测定方法

首先通过在Datacolor 650测配色仪确定最小反射率(最大吸光度)波长下染色织物的反射率R,以百分比计算染色织物的颜色深度,然后使用下式计算K/S值[13]。

K/S=(1-R)2/2R

(4)

式中:K为吸收系数;S为散射系数。

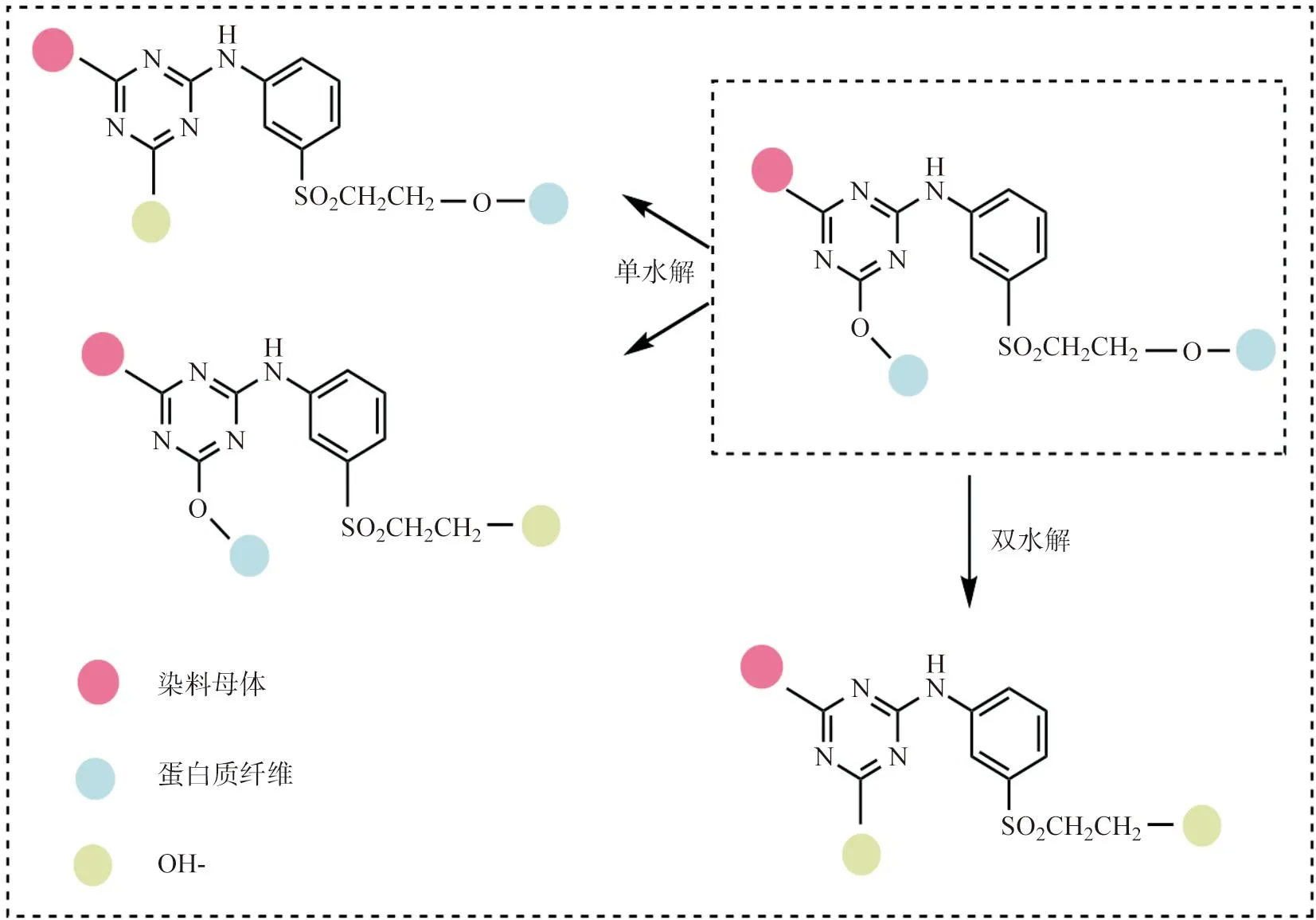

1.5 染色丝绸织物的均匀性检验

为了研究烘燥对丝绸织物的颜色损伤,本文制备了32块规格为38 cm×38 cm的染色丝绸织物,参照GB/T15000.3—2008《标准样品工作导则(3)标准样品 定值的一般原则和统计方法》中的取样规定,将试样分别编号1#、2#、3#……32#,从中随机抽取1块作为均匀性检验时计算色差的标准样,再从剩余的31块染色丝绸织物中随机抽取16块进行均匀性检验。最后采用ANOVA方差分析法对测得的色差进行均匀性检验[15]。

在进行ANOVA方差分析时,需要将总体方差分解为组内方差和组间方差。组间方差表示组间差异的大小,组内方差表示同一组内数据点之间的差异。通过计算组间方差和组内方差的比值,可以得出Ft值,通过比较Ft值与给定显著性水平的临界值,可以确定组间差异是否显著[16]。

1.6 烘燥条件

从参与均匀性检验的16块染色丝绸织物中,随机抽取8块并依次重新编号为1#~8#,作为烘燥试样。试样的烘干程序参照ISO 6330—2000《纺织品 试验时采用的家庭洗涤和干燥程序标准》。采用小天鹅干衣机搭载的自动判干程序进行烘干,同时放入同样材质、规格和数量的沾色试样,负载为1 kg,陪烘布选择与试验布同一厂家、同一型号的双绉16 mm的真丝织物,且尺寸大小均为80 cm×80 cm。将色差作为颜色变化指标,将织物分别烘燥10、20次后,测量颜色的变化。在进行烘燥试验前,将沾色试样和染色试样均放在(20±2) ℃、湿度为(65±2)%的恒温恒湿环境中平衡24 h。

1.7 水解样本制备与沾色试样洗脱液的收集

织物的烘燥过程是一个涉及翻滚、掉落、摩擦等机械作用的复杂过程,在过程中很容易出现织物上的染料分子脱落或者分子链断裂等现象,使其从衣物表面迁移造成褪色现象。同时,从染色丝绸织物上脱落的染料分子游离在滚筒中,又会借助翻滚、机械摩擦等作用黏附在其他织物上。

为研究烘燥过程中脱落染料的成分,本文分别制备和收集了染料水解样本和沾色试样洗脱液,并采用反向高效液相色谱对其进行检测。

水解样本制备(图4):取200 mL去离子水制备缓冲液,设置缓冲液的pH值为10,取少许染料溶于200 mL缓冲液中,加热至55 ℃时,分别在7、15、25、35 min和50 min时取样,冷却后用pH值为4的盐酸缓冲液定容至20 mL,用0.22 μm水系滤头过滤,收集备用。

沾色试样洗脱液制备(图5):设置去离子水溶液的pH=10,恒温磁力搅拌器转速为100 r/min,浴比为100∶1(洗脱液体积(L)与干燥染色试样质量(kg)之比),将沾色试样投入去离子水中,分别在7、15、25、35 min和50 min时取样,冷却后用 pH值为4 的盐酸缓冲液定容至20 mL,用0.22 μm水系滤头过滤,收集备用。

图4 水解样本制备Fig.4 Preparation of hydrolyzed samples

图5 沾色试样洗脱液的制备Fig.5 Preparation of color-stained specimen extraction solution

1.8 RP-HPLC测试

1.8.1 染料紫外-可见光吸收光谱的测定

为检测染料的最大吸收波长及有效波长内的波形,配置质量浓度为0.01 mg/mL的染料溶液,采用TU-1900型双光束紫外可见分光光度计测试染料的紫外吸收光谱,选择长宽 1 cm 的石英比色皿,光谱扫描带宽为1 nm。

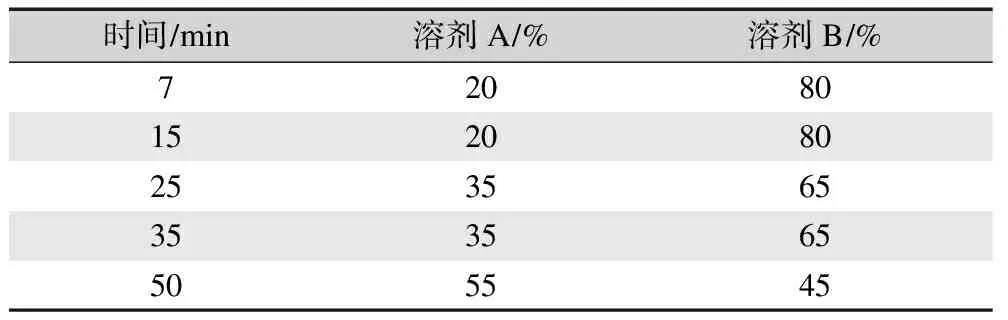

1.8.2 色谱分析梯度洗脱体系

色谱柱为Agilent Eclipse XDE-C18柱(5 μm,4.6 mm×250 mm);流动相为乙晴(溶剂A)与离子对缓冲液(溶剂B:含2 mmol/L 四丁基溴化铵和5 mmol/L醋酸铵)的混合液,梯度洗脱;流速为1 mL/min;进样量为20 μL;柱温为30 ℃;DAD检测波长为染料的最大吸收波长545 nm,测试灵敏度为0.04 AUFS。梯度洗脱体系如表1所示。

表1 色谱分析梯度洗脱体系Tab.1 Gradient elution system for chromatographic analysis

1.9 H-NMR测试条件

采用BRUKER ANANCE NEO 600型核磁共振波谱仪进行测定,参数设置为90°脉冲,谱宽(SWH)为10 000 MHz,空扫次数(DS)为4次,采样点数(TD)为64 k。

2 结果与分析

2.1 均匀性检验

在对丝绸织物进行染色均匀性检验之前,先对其固色率进行测定。采用TU-1900型双光束紫外可见分光光度计分别测试了活性红195的最大吸收波长及在最大吸收波长处的吸光度,包括稀释后的染色原液、染色残液和皂洗残液的吸光度。由式(2)得到烘燥试样的固色率F为83.85%。由江苏省纺织产品质量监督检验研究所测得的所制备染色丝绸织物耐水洗色牢度为3~4级,符合GB/T 12490—2014《纺织品 色牢度试验 耐家庭和商业洗涤色牢度》中的规定。

采用Datacolor 650测配色仪对抽取的16块染色丝绸织物进行色差数据测试,每块染色丝绸织物测量4个位置[13],并取其平均值。16块染色丝绸织物的色差及K/S值测试结果如表2所示。

表2 丝绸织物的色差及K/S值Tab.2 Color difference and K/S values of silk fabrics

续表2

采用方差分析法对表2中色差数据进行均匀性检验,通过比较Ft与Ft临界值的大小判定其均匀性,分析结果如表3所示。

表3 色差数据ANOVA方差分析Tab.3 ANOVA analysis of color difference data

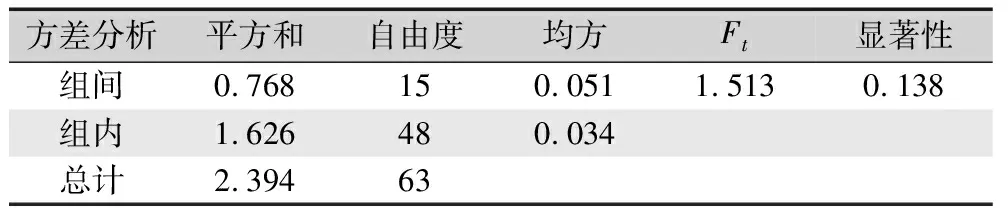

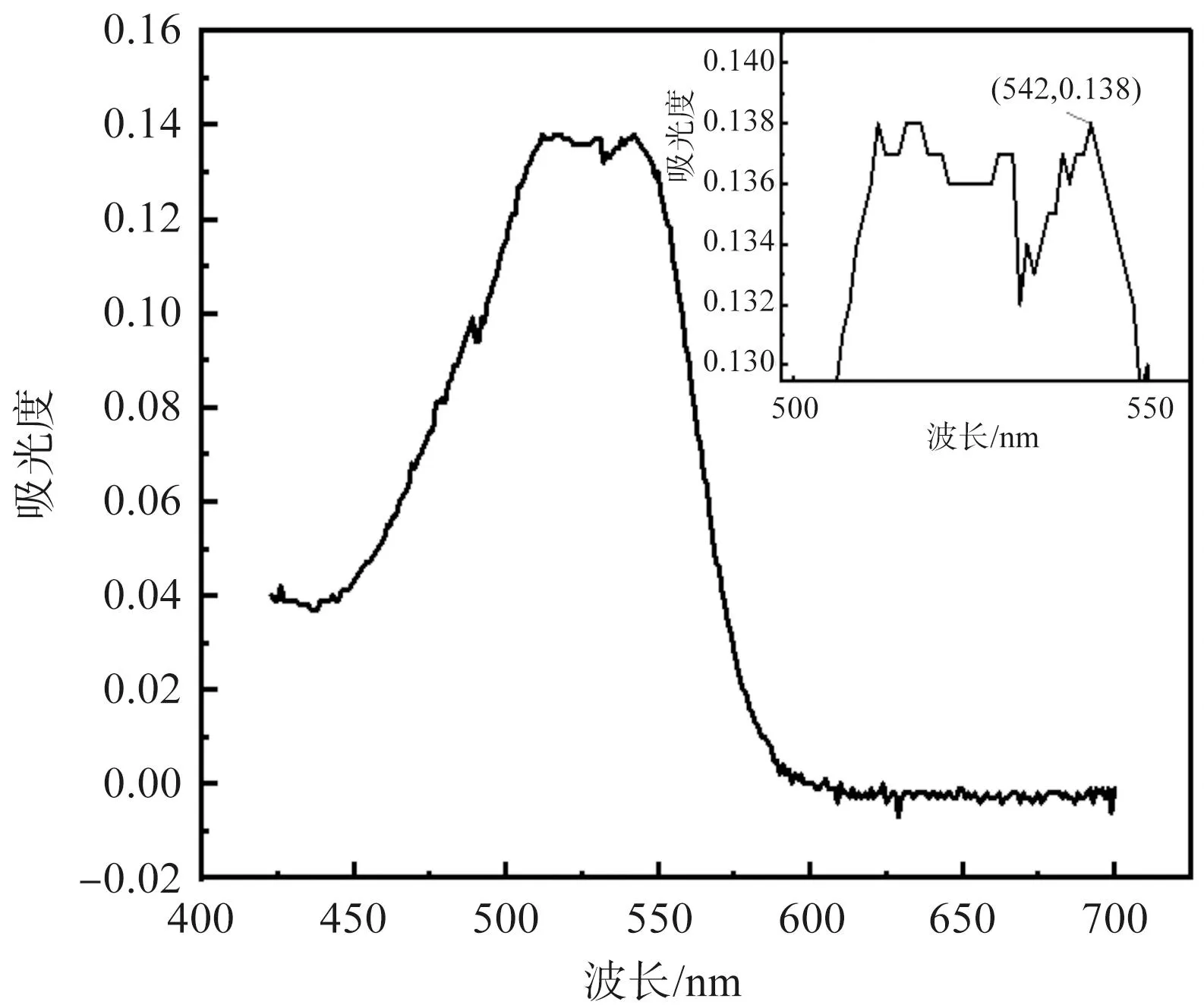

由表3可见,Ft=0.05(15,48)=2.16,Ft 2.2.1 最大吸收波长的测定 采用TU-1900型双光束紫外可见分光光度计测试染料的紫外可见光吸收光谱,选择长宽1 cm的石英比色皿,光谱扫描带宽为1 nm,扫描测试结果如图6所示。 图6 活性红195紫外吸收光谱Fig.6 UV absorption spectrum of Reactive Red 195 由图6可知,活性红195的最大吸收波长为542 nm。 2.2.2 活性红195水解产物分析 活性红195是以一氯均三嗪和β-乙烯砜硫酸酯为活性基团的染料,其水解过程如图7所示。在碱性条件下,活性红195水解成乙烯砜基,生成具有砜和一氯均三嗪异性双活性基团的染料,后水解反应继续发生,乙烯砜活性基团发生断键,得到一氯均三嗪水解产物;一氯均三嗪活性基团发生断键,得到乙烯砜基水解产物,其活性基团全部被羟基取代,此时染料完全失活。 图7 活性红195水解反应过程Fig.7 Hydrolysis process of Reactive Red 195 采用Agilent 1260 型高效液相色谱仪对活性红195水解过程中产生的物质进行检测。图8为在pH值为10、温度是55 ℃水浴条件下,在不同的时间间隔内取样的色谱图。在本文采用的梯度洗脱体系下,随着水解过程的进行,活性红195染料水解产物出现变化,在RP-HPLC色谱分析图分别在tR=2.09 min、tR=7.81 min、tR=21.53 min、tR=30.59 min、tR=36.45 min处出现5个显著色谱峰,依据极性强的物质先出峰的规律,每个保留时间处的峰对应的水解反应产物如图8所示。初始峰的峰高和面积逐渐减小,一段时间后完全消失,得到水解中间体Ⅱ,随着水解的继续进行,生成一氯均三嗪水解产物Ⅲ和乙烯砜基水解产物Ⅳ,Ⅲ和Ⅳ继续水解生成双水解最终产物Ⅴ,其中Ⅱ、Ⅲ和Ⅳ均为水解中间体。 图8 活性红195水解样本色谱图Fig.8 Hydrolyzed samples of Reactive Red 195 图9为不同取样时间段色谱面积百分比。由图9可知,当水解反应时间在25 min时,一氯均三嗪水解产物Ⅲ成为染料水解样本中含量最多的水解产物,且此时最终水解产物开始出现。当反应时间为35 min时,先出峰的物质含量接近于零,几乎全部转化为一氯均三嗪水解产物Ⅲ和乙烯砜基水解产物Ⅳ。 图9 不同取样时间段色谱峰面积百分比Fig.9 Percentage of peak areas at different sampling times 2.2.3 沾色试样洗脱液的HPLC分析 活性染料会与丝纤维生成染料-纤维共价键,但活性染料在染色和皂洗工艺中常伴随着染料水解及共价键断裂的情况。在染色过程中,在高温和碱性条件下,一部分染料与丝绸织物键合,还有一部分染料会发生水解反应。在皂洗工艺中,高温环境会导致少数染料-纤维共价键发生断裂,机理如图10所示。已完全水解的活性染料无法再进行键合,生成水解染料吸附在丝绸织物上,形成“浮色”,在烘燥滚筒机械力作用下脱落至滚筒内。由于收集滚筒内脱落染料不易操作且滚筒内附着物成分复杂,因此选择沾色试样的洗脱液作为RP-HPLC的检测样本。在洗脱时,通过物理方式吸附在织物表面和孔隙内部的水解染料会产生解吸附。因此,本文对解吸附的染料展开定性检测,为织物褪色防控提供一定的理论基础。 图11为不同取样时间的沾色试样洗脱液色谱图。由图11可以得出,在本次色谱分析所采用的梯度洗脱体系条件下,随着洗脱时间的延长,相同的保留时间仅出现了唯一的峰。对此,大致可以认为沾色试样洗脱液中仅有一种物质,同时,推测该物质与染料水解相关。为了探究该物质成分,本文同时进行了染料水解样本和沾色试样洗脱液的H-NMR检测。 图10 活性红195-纤维断键机理Fig.10 Reactive Red 195-fiber bond-breaking mechanism 使用氘代氯仿(Chloroform-d)作为溶剂对染料水解样本和沾色试样洗脱液进行qHNMR检测,H-NMR谱图如图12所示。染料水解样本和沾色试样洗脱液的谱图在化学位移δ5.28 ppm(1H)和δ2.27 ppm(1H)处均出现了一个—OH的单峰信号,根据不同化学环境下氢原子的化学位移区域分布情况,δ5.28 ppm(1H)对应的是水解过程中一氯均三嗪反应基团水解;δ2.27 ppm(1H)对应的是染料水解过程中乙烯砜活性基团中碳碳双键断键水解。因此,沾色试样洗脱液成分与染料水解最终产物为同种物质。也说明丝绸织物上吸附的染料有一部分来源于常规染色和皂洗过程中未与丝绸织物反应的纯染料水解,这部分染料与丝绸织物之间产生物理吸附,在搅拌等机械力作用下产生脱落。同时,在烘燥的过程中,高温高湿的环境也会促使“染料-纤维”的断键水解,附在沾色试样上导致颜色变化。 图11 不同取样时间的沾色试样洗脱液色谱图Fig.11 Chromatograms of stained sample eluents at different sampling times 图12 染料水解样本与沾色试样洗脱液的H-NMR谱图Fig.12 H-NMR spectra of dye hydrolysed sample and stained specimen eluate 表4为分别烘燥10次和20次的情况下,丝绸织物的色差变化。由表4可得,总色差ΔE的数值随着烘燥次数的增加而增大,在烘燥10个周期后,L*、a*、b*值分别平均变化了0.21、0.94和0.70,总色差ΔE平均变化了1.37;烘燥20个周期后,L*、a*、b*值分别平均变化了0.56、2.50和0.58,总色差ΔE平均变化了2.65。当烘燥次数由10次增加至20次时,总色差ΔE变化了1.28,在标准灯箱D65光源、10°视场的条件下,与晾干试样相比,烘燥10次的试样色差视觉不可辨识,而烘燥20次的试样颜色差异较为显著,视觉可辨性较高。这是因为温度对“染料-纤维”的影响较为明显,滚筒中的高温环境会促进“染料-纤维”的断键。因此,对于烘燥20次的试样,它与晾干试样之间的色差较大。 表4 不同烘燥次数下的颜色变化值Tab.4 Color change values under different drying times 经过不同的烘燥周期烘燥后,与晾干织物相比,染色丝绸织物的色差发生了较为显著的差异,且随着烘燥周期的增加而增大。RP-HPLC和H-NMR测试表明,在对活性红195染色丝绸织物烘燥的过程中,从织物上脱落下来的染料主要为水解染料羟基三嗪。这是因为活性红195分子中含有乙烯砜基活性基团,乙烯砜基活性基团对温度的变化较为敏感,将染色丝绸织物置于干衣滚筒中进行烘燥时,乙烯砜基活性基团受热促进“染料-纤维”断键,附在沾色试样的表面。因此,干衣滚筒中的高温环境是造成染色丝绸织物烘燥颜色变化的主要原因之一。2.2 RP-HPLC分析

2.3 H-NMR 分析

2.4 烘燥次数对丝绸织物颜色的影响

3 结 论