超高速激光熔化扫描速度对Al-Mg-Sc 高强铝合金性能的影响

文 聘,董子良,吴 宇,董丁炀,罗 星,杜博睿,许培鑫,陈 斐

(1.武汉理工大学 理学院 新材料力学理论与应用湖北省重点实验室,武汉 430070;2.中国航发北京航空材料研究院3D 打印研究与工程技术中心,北京 100095;3.中机新材料研究院郑州有限公司 郑州 450001;4.武汉理工大学 材料示范学院 材料复合新技术国家重点实验室,武汉 430070)

自21 世纪以来,随着高速列车、航空航天技术的快速发展,高强铝合金构件逐渐向大型化、一体化及复杂化方向不断发展。传统的铝合金制备方法存在加工周期长、成本高、易出现缺陷等问题。激光熔化沉积技术作为增材制造工艺的一种,具有制备周期短、成本低、成形质量高等优点,成为高强铝合金构件制备的重要手段之一[1-5]。

高强铝合金的制备是目前激光熔化沉积高强铝合金的重点研究方向。Li 等[6]尝试加入Si 元素并调节热处理工艺参数来形成高强度和韧性的铝合金。Prashanth 等[7]揭示了热处理对Al-12Si 铝合金微观结构的影响。Wang 等[8]奠定了商业高强铝合金粉末用于激光熔化沉积技术的实验基础。Liu 等[9]研究了Ti-6.5Al-3.5Mo-l.5Zr-0.3Si 合金的疲劳性能。Sc 元素的加入不仅使铝合金的力学性能获得大幅提升,也抑制了成形过程中裂纹的萌生[10]。Hua 等[11]使用激光熔化沉积技术制备了Al-Mg-Sc合金,得到了近全等轴晶组织,样品在水平方向的抗拉强度和屈服强度分别为399.87 MPa 和220.96 MPa,最大伸长率为9.13%。Zhao 等[12]使用激光熔化沉积技术制备了 Al-Mg-Sc 合金,通过大幅度提高冷却速率,降低单道的功率并增加单位长度送粉速率实现试样搭接率和孔隙率的降低,进而提高合金硬度和拉伸强度。制备样品的平均硬度为150HV,抗拉强度为407 MPa。

超高速激光熔化沉积是一种新型增材制造技术,与传统激光熔化沉积方法相比具有更高的加工效率。传统激光熔化沉积技术利用激光束在基体表面形成熔池,粉末进入熔池后受热熔化。而在超高速激光熔化沉积过程中,粉末于熔池上方发生熔化,仅少量粉末在熔池中熔化[13]。现阶段,超高速激光熔化沉积主要用于钢、高温合金等零件的表面熔覆,鲜见用于Al-Mg-Sc 高强铝合金的成形制备,其缺陷特征、显微组织及力学性能等均有待研究。

目前,增材制造工艺参数调控性能的研究采用大量盲目试错性方法[14],造成原材料和时间的浪费,若使用模拟仿真方法在实验前进行预测指导,可降低成本,也可得到理想最佳工艺参数。Wang 等[15]建立了增材制造过程中热流体流动模型,包含热交换、流体流动、金属蒸发、马兰戈里效应和达西定律来模拟匙孔形成过程。Guo 等[16]采用多物理场有限体积法对激光粉末床熔融的匙孔形成机理进行了数值模拟。Wang 等[17]采用热最优输运无网格法建立超高速激光熔化沉积中不平衡热流体流动方程,可以模拟产生的未熔合缺陷,对不同扫描速度形成的孔隙率影响进行了探究。Ren 等[18]采用在线检测热成像与光学成像检测匙孔形成,结合机器学习算法离线预测激光粉末床熔融中匙孔的位置和尺寸,预测准确率高达100%。因此,可以通过数值模拟仿真揭示实验过程中熔池变化及孔隙缺陷形成机理。

针对现有增材制造技术沉积效率低这一问题,本工作以超高速激光熔化沉积技术进行Al-Mg-Sc高强铝合金增材制造成形研究,探究沉积态组织与力学性能特征,分析扫描速度对组织、缺陷及力学性能的影响规律,采用ESCAAS 数值模拟软件的热力强耦合拉格朗日无网格法对成形过程进行模拟,以真实粉末性能(尺寸大小、形状等)作为输入,对粉末颗粒和基体的温度、物相和形状演变的进行详细描述。

1 实验材料与方法

1.1 超高速激光熔化沉积铝合金试样制备

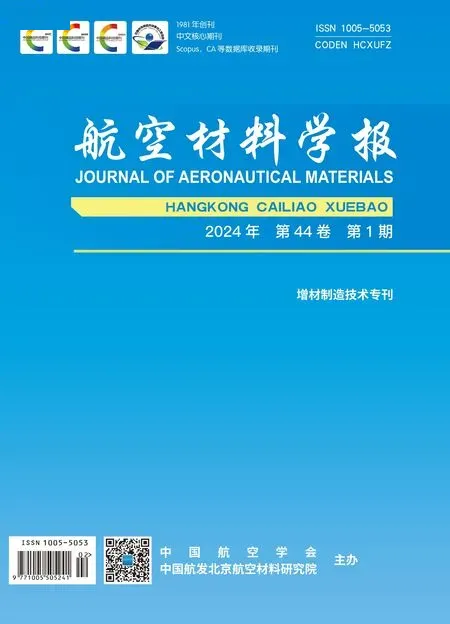

基体为直径50 mm 的7075 铝合金轴。用铣床将基体表面加工平整,用无水乙醇和丙酮对基体表面进行清洗。以化学成分为Al-5Mg-0.5Sc-0.9Mn-0.35Zr-Si-0.6Ti-0.5Cu-0.25Cr(质量分数/%)的合金粉末为原材料进行样品制备。原料粉末形态接近球形(图1(a)),粉末球形度为0.78。将粉末筛分至15~110 μm,通过激光粒度仪对粉末粒度分布进行测试,结果为(图1(b)):D10 为44.26 μm,D50 为74.39 μm,D90 为116.72 μm。沉积开始前,使用干燥箱将原材料粉末在70 ℃下烘干24 h。使用自主开发的LDF3000-40 型激光熔化沉积设备,其原理如图1(c)所示。激光功率1500 W,激光扫描速度0.1、0.4、1 m/s,相邻沉积层搭接率50%,送粉速率7.6 g/min。单层沉积层厚度约0.5 mm,共沉积10 层,总沉积厚度约4 mm。沿7075 铝合金基体的轴向沉积50 mm。为防止样品氧化,制备过程在氩气气氛中进行。

图1 原料粉末扫描电镜照片(a)粉体粒径分布;(b)超高速激光熔化沉积示意图;(c)激光熔化沉积原理图Fig.1 SEM photograph of raw powder(a)particle size distribution of powder;(b)schematic diagram of ultra-high speed laser cladding;(c)schematic diagram of laser melting deposition

1.2 力学性能与显微组织分析

使用线切割技术切取试样横截面进行微观组织观察。在水磨抛光机上用不同规格的砂纸逐步打磨样品,用Al2O3悬浮液对样品进行抛光处理,直到表面无明显划痕。使用FEI Nanolab 扫描电子显微镜进行微观组织、拉伸断口及电子背散射衍射(electron back scatter diffraction,EBSD)分 析,EBSD 测试所用步长为1 μm。

从沉积的多层样品上切取尺寸为21 mm×7.5 mm×1.2 mm 的室温拉伸试样,试样尺寸和照片如图2 所示。根据GB/T 228—1987,在Instron 3369 通用万能试验机上进行拉伸实验,室温下固定加载速率为1 mm/min。每个扫描速度制备样品均切出三个试样进行测试,取其平均值作为沉积态室温拉伸性能。采用视频引伸计记录位移,同步记录横梁载荷得到载荷-位移曲线。

图2 拉伸试样(a)样品照片;(b)样品尺寸Fig.2 Tensile specimens(a)specimen photo;(b)specimen dimension

1.3 热力强耦合拉格朗日无网格数值模拟

为了研究增材制造过程中工艺参数的影响,模拟增材制造过程熔池熔凝行为及缺陷形成过程,采用热力强耦合拉格朗日无网格数值模拟方法。本方法框架基本方程为能量守恒方程:

式中:ρ0是密度,为初始输入参数;T(为一阶导数)为温度;N为熵密度;Z(为一阶导数)是材料局部状态的内部变量集;F(为一阶导数,为二阶导数)是变形梯度;B是单位质量体积力;q是热通量;S是单位质量的分布热源密度;n是向外的法线方向;(为一阶导数,¨为二阶导数)是变量并满足方程:

该方程中的Pe指的是自由体积变形项,满足:

Pv指的是黏性耗散项,满足:

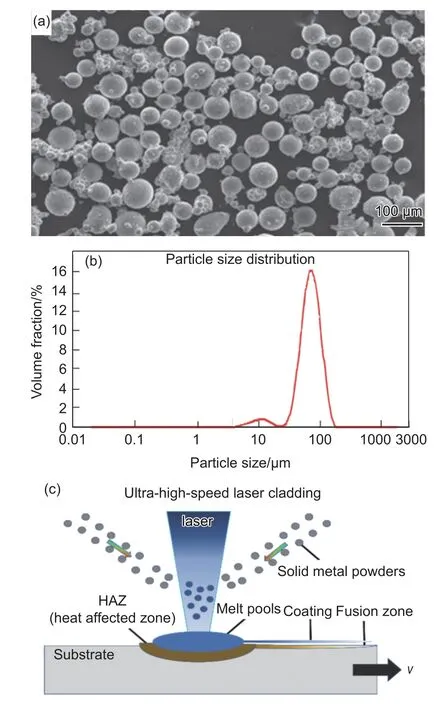

求解上述方程中的材料常数如表1 所示。

表1 热粘塑性模型中的材料属性Table 1 Material properties in thermo-visco-plastic model

2 结果与讨论

2.1 实验结果讨论

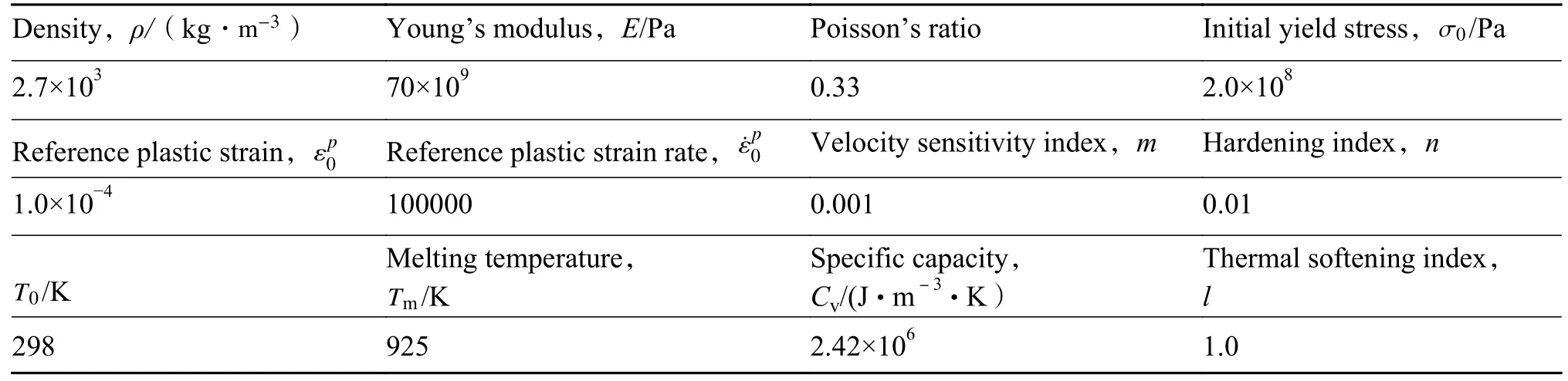

图3 为超高速激光熔化沉积增材制造Al-Mg-Sc 合金样品的扫描电镜照片。由图3 可看出,样品内部致密,无裂纹、夹杂或未熔合等缺陷存在,但存在少量尺寸在200 μm 以下的气孔,且气孔数量随着扫描速度的增加明显减少。

图3 超高速激光熔化沉积Al-Mg-Sc 合金不同扫描速度成形样品的内部气孔(a)0.1 m/s;(b)0.4 m/s;(c)1 m/sFig.3 Pores of samples of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at different scanning rates(a)0.1 m/s;(b)0.4 m/s;(c)1 m/s

图4 为超高速激光熔化沉积Al-Mg-Sc 铝合金样品EBSD 表征结果。由图4 可看出,在不同扫描速度下,均由细小的等轴晶构成,晶粒尺寸约10 μm。工艺参数变化对晶粒形貌影响不显著。

图4 超高速激光熔化沉积Al-Mg-Sc 合金不同扫描速度成形样品的晶粒形貌(a)0.1 m/s;(b)0.4 m/s;(c)1 m/s;Fig.4 Grain morphology of samples of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at different scanning rates(a)0.1 m/s;(b)0.4 m/s;(c)1 m/s

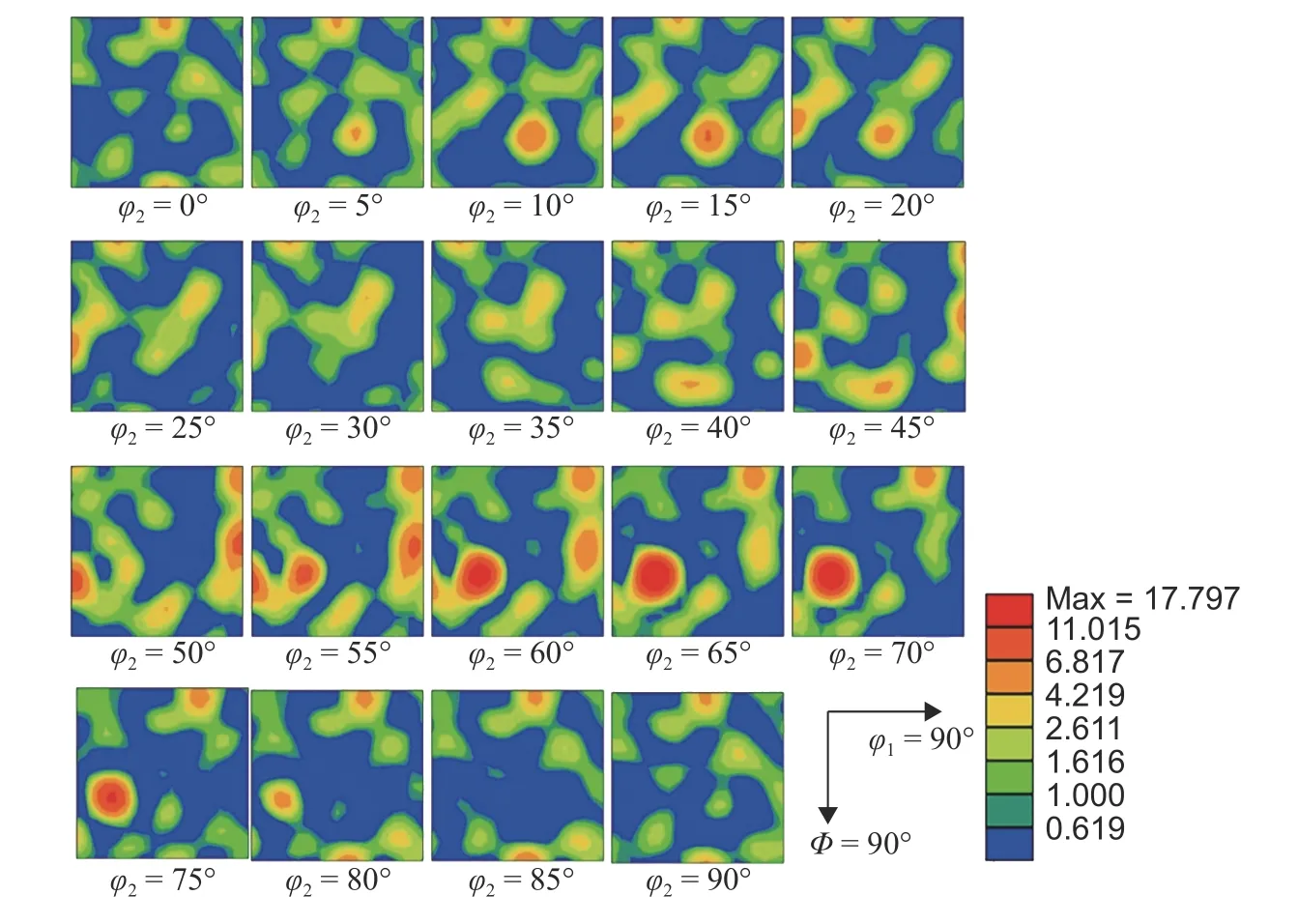

图5~7 是不同扫描速度下超高速激光熔化沉积Al-Mg-Sc 合金成形样品进行EBSD 分析得到的ODF 图,选取ϕ2=0°、45°、90°织构截面进行分析。可以看出扫描速度为0.1 m/s 和0.4 m/s 的样品有明显的峰值,同时,样品的织构指数和强度仅略大于1,表明材料表现出一定但不明显的各向异性,而扫描速度为1 m/s 的样品中并没有明显的峰值,说明其未有明显的织构取向。

图5 扫描速度0.1 m/s 成形样品的ODF 图Fig.5 ODF images of sample prepared at scanning rate of 0.1 m/s

图6 扫描速度0.4 m/s 成形样品的ODF 图Fig.6 ODF images of sample prepared at scanning rate of 0.4 m/s

图7 扫描速度1 m/s 成形样品的ODF 图Fig.7 ODF images of sample prepared at scanning rate of 1 m/s

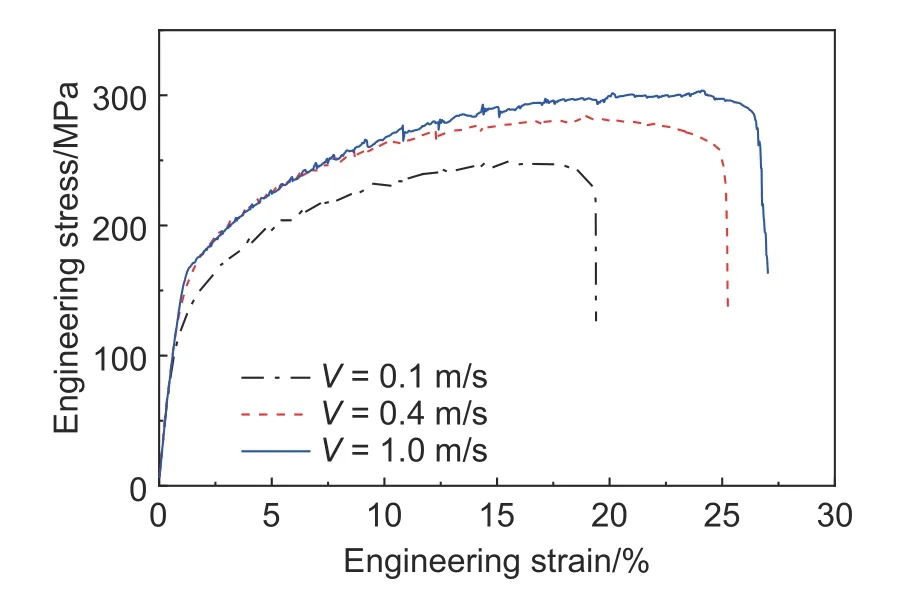

图8 为超高速激光熔化沉积Al-Mg-Sc 铝合金样品力学性能测试结果。由图8 可见,扫描速度与抗拉强度成正比例关系,在0.1m/s 时样品抗拉强度为250 MPa,断后伸长率为13%;在1m/s 时抗拉强度为303 MPa,断后伸长率为22.5%,力学性能最好。随着扫描速度增加,抗拉强度提升了21.2%,断后伸长率提升了73.1%。

图8 超高速激光熔化沉积Al-Mg-Sc 合金不同扫描速度成形样品应力-应变曲线Fig.8 Engineering stress-strain curves of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at different scanning rates

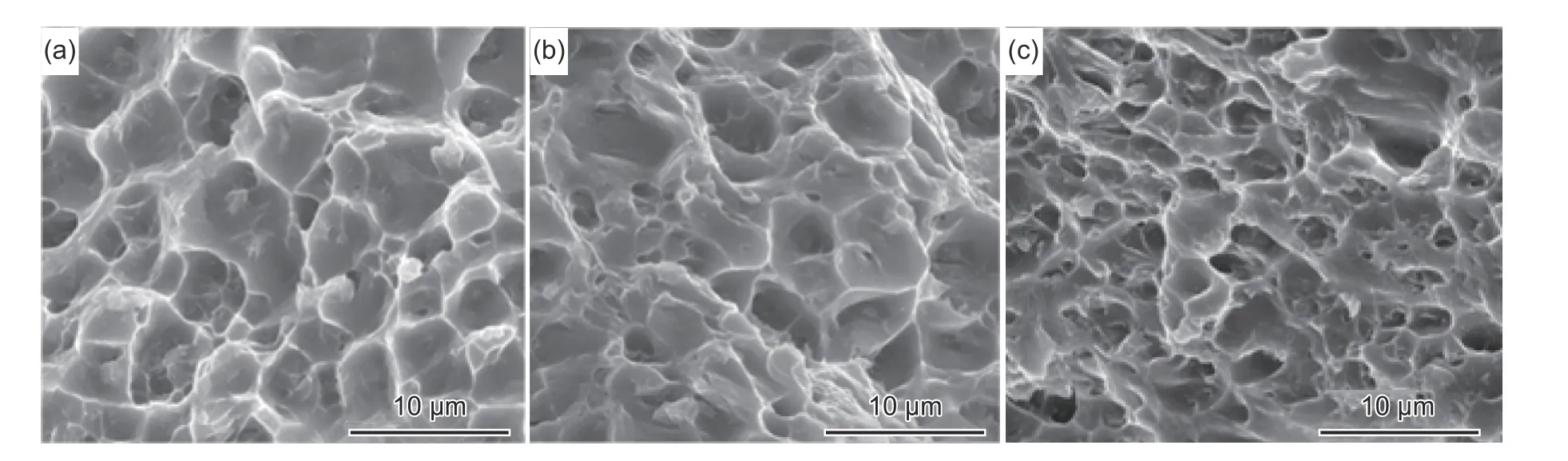

图9 为三种扫描速度制备的Al-Mg-Sc 铝合金拉伸试样的拉伸断口形貌。由图9 可以看出,断口形貌均表现为较深同时比较细密的韧窝,没有发现明显的解理台阶以及撕裂棱。这表明不同扫描速度制备试样的室温拉伸断裂机制均为塑性断裂。

图9 超高速激光熔化沉积Al-Mg-Sc 合金不同扫描速度成形样品室温拉伸断口形貌(a)0.1 m/s;(b)0.4 m/s;(c)1 m/sFig.9 Room temperature tensile fracture morphology of sample of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at different scanning rates(a)0.1 m/s;(b)0.4 m/s;(c)1 m/s

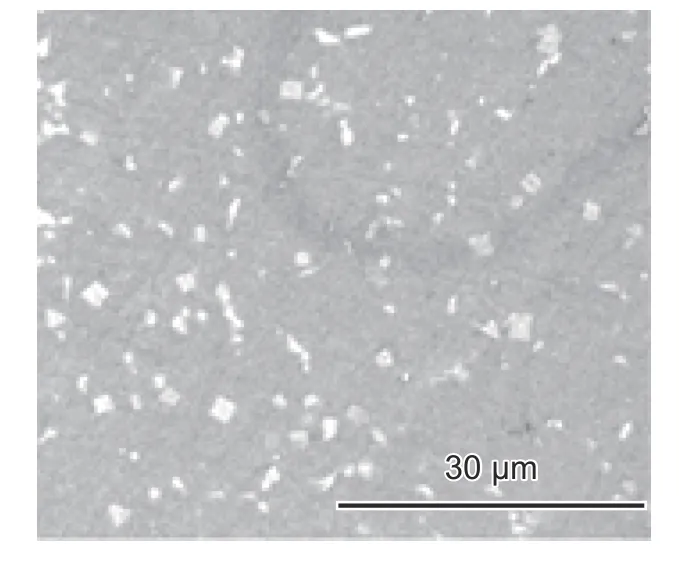

对力学性能最好样品(扫描速度1 m/s)的显微组织进行了进一步观察,结果如图10 所示。由图10 可以看到,合金的显微组织中有大量弥散分布的微米级颗粒。

图10 超高速激光熔化沉积Al-Mg-Sc 合金扫描速度1 m/s 成形样品合金显微组织Fig.10 Microstructure of sample of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at scanning rate of 1 m/s

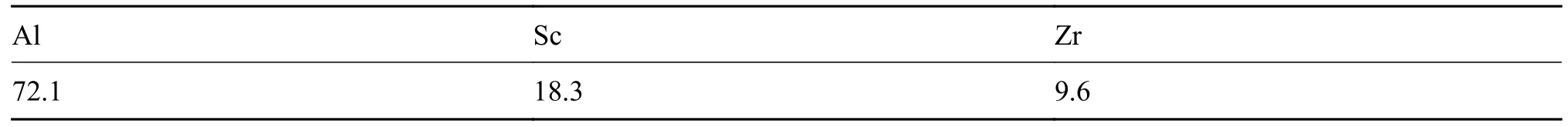

图11 为合金的组成相成分面分布测试结果。表2 为微米级颗粒的化学成分测试结果。根据成分测试结果可以看到,Al-Mg-Sc 铝合金由α-Al 基体和Al3(Sc,Zr)颗粒共同组成。

表2 超高速激光熔化沉积Al-Mg-Sc 铝合金扫描速度1 m/s 成形样品中微米级颗粒化学成分(质量分数/%)Table 2 Chemical composition of micron particles in Al-Mg-Sc aluminum alloy prepared by ultra-high speed laser melting deposition at scanning rate of 1 m/s(mass fraction/%)

图11 超高速激光熔化沉积Al-Mg-Sc 合金扫描速度1 m/s 成形样品成分面分布测试结果Fig.11 Test results of composition surface distribution of samples of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at scanning rate of 1 m/s

2.2 模拟结果讨论

沉积层厚度、孔隙率、残余应力等宏观性能都是由超高速激光熔化沉积过程中粉末的参数决定的。因此通过ESCAAS 软件进行同轴送粉超高速激光熔化沉积仿真模拟。以真实粉末性能(尺寸大小、形状、孔隙等)作为输入。在40~120 μm 范围内随机生成粉末球体,其粒径符合正态分布,与真实实验的粉末粒径概率密度函数一致,如图12 所示。

图12 输入参数后生成的颗粒模型和分布情况Fig.12 Particle model and distribution generated after input parameters

图13 为激光功率1500 W、扫描速度0.1m/s时,激光照射中粒子和基体的变形构型和温度分布随时间的变化。基于热力强耦合拉格朗日无网格数值模拟方法,得到了粉末颗粒和基体的温度、物相和形状演变的详细描述。当这些粒子在进入激光范围时,温度迅速上升。由于空气中的粒子不相互接触呈离散状,激光的能量都转化为内能,使粒子迅速加热超过熔化温度。当一个材料点的局部温度达到熔化温度时,该材料点会转变为流体相。粒子中的热量通过对流传递到环境中,粒子被激光束辐射的时间越长,其温度越高。粉末束以一定角度射入基体,激光束范围之外的一些粒子保持在固体状态,直到它们与热粒子和基体接触后熔化。同时,激光束连续穿透粉末区域向基体输入能量。在基体表面形成了一个浅的熔池。当熔化的颗粒撞击基体表面时,它们会扩散并入熔池,形成涂层。在冲击力的影响下,熔池中的基体材料被压缩。由于激光的扫描速度较低,粉末堆积并推动熔融的基体在其表面形成堆积,形成了较为粗糙的表面,堆积凝固后形成沉积层。

图13 超高速激光熔化沉积仿真模拟激光扫描速度0.1 m/s 时预测的粉末颗粒和基体的变形形态和温度分布Fig.13 Simulation of deformation morphology and temperature distribution of powder particles and matrix of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at scanning rate of 0.1 m/s

在这些模拟中只研究了撞击过程的前几毫秒。惯性效应、液体颗粒的变形以及液滴和熔池的融合是该区域的主要响应。因此,在这短暂的冲击期内,靠近接触区域的熔池表面温度变化并不显著。

不同时间点下热影响区加结合层的厚度变化如图14(a)、(b)所示,随着时间的增加,总厚度增加;不同扫描速度下凝固后的截面图如图14(c)、(d)所示,随着扫描速度的提高,沉积层表面的凹凸程度有明显的降低。

图14 超高速激光熔化沉积Al-Mg-Sc 合金仿真模拟不同扫描速度成形样品截面图(a)0.4 m/s,0.5ms;(b)0.4 m/s,2 ms;(c)0.4 m/s 凝固后;(d)1 m/s 凝固后Fig.14 Cross sections of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at different scanning rates(a)0.4 m/s,0.5 ms;(b)0.4 m/s,2 ms;(c)0.4 m/s,after solidification;(d)1 m/s,after solidification

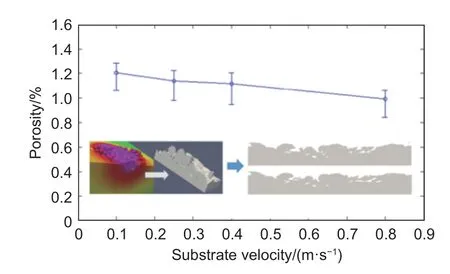

图15 为扫描速度0.1~0.8 m/s 范围内的孔隙率。由图15 看出,孔隙率随扫描速度的提高逐渐降低,孔隙率波动范围在1.2%~1%。该模拟结果与图3 不同扫描速度成型样品中气孔数量变化趋势相吻合。随着扫描速度增加,孔隙率降低,合金的力学性能改善。

图15 超高速激光熔化沉积Al-Mg-Sc 合金样品孔隙度随激光扫描速度变化Fig.15 Porosities of samples of Al-Mg-Sc alloy prepared by ultra-high speed laser melting deposition at different scanning rates

3 结论

(1)超高速激光熔化沉积铝合金显微组织致密,组织呈现均匀的等轴细晶,样品力学性能随扫描速度变化,当扫描速度较高时由于孔隙率较低的原因导致力学性能更好,此时最大抗拉强度为303 MPa,断裂伸长率为22.5%。

(2)采用热力强耦合拉格朗日无网格方法预测增材制造粉末熔化相变过程及熔池热动力学行为,合金粉末在空中汇聚、碰撞、软化、熔化形成空中熔池后,在基体上融合凝固形成沉积层,随扫描速度增加,形状趋向于扁长,其中流场分布方向为沿热源中心径向向外。

(3)数值模拟研究激光扫描速度对力学性能的影响,表明较高的激光扫描速度能减少粉末材料的堆积,降低涂层孔隙率,可以提高力学性能,结果与实验结果相吻合。