车间环境下Q235 碳钢MIG 焊工艺研究

叶景锋,陈木凤,韩彬,符灵铭,范秋月

(龙岩学院福建省焊接质量智能评估重点实验室,福建 龙岩 364012)

Q235 碳钢凭借其焊接性能优良、压力和拉伸性能良好,广泛应用于新能源汽车电池箱薄板等关键零部件的制造[1]。多年来许多学者对Q235 碳钢的焊接工艺[2-3]进行了研究,其焊接工艺较为成熟,但焊接工艺范围较宽泛,在特殊车间情况下其焊接工艺与焊接质量不匹配。任俊和等[4]指出,在实际工业生产中车间生产环境较差,粉尘、油污等因素导致常规焊接工艺下焊接质量不理想,因此减少现场焊接量和现场污染,可以提高工作质量与效率;罗凤[5]指出影响定位格架电子束焊接质量的主要因素为焊接粉尘,通过清洁各部位焊接粉尘,观察发现定位格架焊接质量明显提升;刘敬堂[6]在高湿环境下进行MIG 焊接,发现焊接接头气孔含量比常规焊接条件下多。目前针对车间环境下的Q235 碳钢MIG 焊焊接工艺未见研究,因此本文针对Q235 碳钢在车间环境下对其MIG焊(Melt Inert-Gas Welding,熔化极氩弧焊)焊接工艺进行研究,结合超声无损检测、金相组织分析进行焊缝质量分析,得出适用于车间生产环境下的最佳焊接工艺,提高实际工业生产中新能源汽车电池箱薄板等零部件的质量。

1 实验材料

焊接材料为Q235 碳钢,主要化学成分如表1 所示;采用直径Φ1 mm 的ER50-6 焊丝,主要化学成分如表2 所示,机械性能为焊态下抗拉强度≥500 MPa、屈服点≥420 MPa、断后伸长率或延伸率≥22。

表2 ER50-6 焊丝主要化学成分

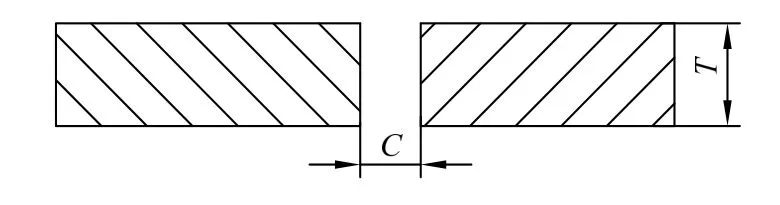

焊接结构为I 型坡口对接焊,材料厚度为T=2.8 mm、间隙为C=1.5 mm,如图1 所示。

图1 焊接接头坡口

2 实验方法

本实验焊接车间生产环境较差,存在较多粉尘、油污与烟雾,环境温度为25~30℃,湿度为40%~45%,实验采用焊接机器人MIG 焊,使用CPM-500P 作为焊接电源,参照车间生产经验及相关研究[7-10],本文选取焊接电压19 V、速度50 cm/min、电流为直流正极性、保护气体为85% Co2+15%Ar。实验根据焊接电流的不同分为5 组,其余参数均不改变,焊接参数如表3 所示。

表3 焊接参数

本实验通过改变焊接电流大小来改变焊接线能量(式1),对Q235 碳钢的焊接质量进行检测,通过宏观目检、扫描电镜、超声波无损检测及微观金相组织分析对其焊缝质量进行评估,确认最佳焊接参数。

式中:q为线能量;I为焊接电流;U为焊接电压;v为焊接速度。

焊接前清除焊口边缘的铁锈、水分、气割的熔渣与毛刺等,并使用纱布、钢丝刷打磨工件以去除焊件表面氧化膜[11]。

对焊缝通过宏观目视对焊缝外观形貌、成形质量进行初步分析。通过电镜扫描实验来验证对焊缝外观的初步目检分析,本实验采用S3400 扫描电子显微镜(天美科学仪器有限公司),放大倍数MSG 为853 倍,加速电压HV为15.0 kV,工作距裹WD 为10.1 mm。

将符合焊缝外观质量要求的试件进行超声波无损检测,本实验采用SF670 数字超声波探伤仪(南通三丰电子科技有限公司),探头选取斜探头。实验材料厚2.8 mm,为保证无检测盲区,探头K值选取3;耦合剂选取甘油耦合剂,其粘稠性好、声阻抗与实验材料接近,对声接触压力不敏感,利于工件之间的传播;对超声探伤仪进行校准后探头前沿为13 mm;晶片尺寸为13 mm×13 mm;探头频率为2.5 P。通过对试件进行双面多角度检测,剔除由于角度不适而引起的漏检,对试件检出的缺陷位置进行线切割,使用砂纸打磨与金相抛光处理,验证超声无损检测结果。

在超声无损检测的结果中选取最佳的焊接试件样本,从中取一小块试样进行切割、研磨、抛光,得到平整光滑的表面,将样品置于腐蚀液中,每一步均需使用酒精进行洗涤,在空气或仪器中自然干燥样品。使用金相显微镜对试件的组织成分进行检测分析,使用照明模式、对比度、聚焦、增益和颜色过滤器等设置来分析样品并捕获图像,对微观金相组织进行分析得出实验结果。

3 分析与讨论

3.1 焊缝质量宏观目检分析

在不改变其他参数的情况下,对比5 组试件在不同焊接电流下工件的焊缝成形质量与现象分析。

通过宏观目检如图2 所示,发现:1 号焊缝出现未熔合、咬边等缺陷,成形质量极差,主要原因为焊接电流过小,线能量不足,焊丝融化不充分产生飞溅;2 号焊缝未焊满,成形质量差,较1 号试件电流增大,但线能量仍不足,熔池温度不足,焊丝融化不均匀;3 号焊缝较为平整,飞溅小,无明显表面缺陷,成形较为美观,其焊接电流大小适合、线能量适中;4 号焊缝表面产生间断的黑色氧化皮,推测其主要原因是焊缝发生氧化反应生成氧化铁,金属冷却结晶渗碳体比例增加焊缝发黑,根本原因是焊接电流、线能量较大,焊接过程温度高加大了氧化速度形成黑色氧化皮; 5 号焊缝较4 号焊缝表面产生连续片状、颜色愈深的黑色氧化皮,推测其原因为焊接电流、线能量过大,温度过高,进一步加快了氧化时间。

图2 焊缝表面质量

对4 号、5 号焊缝做扫描电镜实验进行微观分析和成分分析,电镜扫描结果如图3 所示。

图3 电镜扫描图

焊缝铁、氧元素比例如图4 所示,其中4号焊缝为 2.2731:3.8580 、 5 号焊缝为2.3245:4.4724,主要原因为焊接过程中氧气会与热焊接金属反应,生成Fe2O3与Fe3O4,5 号试件电流增大故反应更加剧烈导致氧元素比例更大,在常温下焊缝遇到空气又会反应生成FeO,故焊缝成分主要为Fe3O4、Fe2O3、FeO 的混合物,与上文分析一致。

图4 焊缝铁、氧元素比例图

3.2 超声波无损检测分析

在宏观目检中2、3、4 号试件符合焊缝质量标准,对其进行超声无损检测,检测波形如图5 所示。2 号试件的波形陡直尖锐,回波在往返声程内呈多次反射的单锯齿形回波,可能存在形态粗糙形状不规则缺陷,判断为条状裂纹缺陷[12];3 号试件未检出缺陷;4 号试件回波在往返声程内,超声反射回波高且波形锋利陡峭、波根清晰,保持声程不变对缺陷进行转角扫查回波高度基本相同,极可能为点状未熔合或气孔缺陷。

图5 超声无损检测回波示意图

对检出缺陷试件进行线切割验证,结果图图6 所示:2 号试件为裂纹缺陷,裂纹形状较规则,波形图也较为对称,波高与缺陷面积呈正比与上文超声无损检测结果相符;4 号试件为点状未熔合缺陷,缺陷形状不规则,最高波两边波形有较大的差异,未熔合内有气体声阻抗相差大,缺陷回波高度较高,其也验证了上文超声无损检测结果。

图6 试件缺陷线切割图

3.3 金相组织检测分析

根据检测结果,1、2、4、5 号试件均存在表面或内部缺陷,其焊接质量已不达标,无需进行金相组织实验对其综合性能进一步分析。

选取在车间环境下具有最佳焊接质量的3号试件,对其母材、焊缝、热影响区进行金相组织分析,各区域经过金相显微镜(×200 倍放大镜)观察拍取的微观金相图,如图7 所示:

图7 金相检测图

(1)母材区的块状多面体组织为铁素体,黑色多面体为珠光体,两者均匀分布;

(2)热影响区的组织成块状分布,区域受到高热影响,使得铁素体向奥氏体转变的过程加速,从而促进了珠光体的生成,但珠光体增加的数并不多,对性能影响较小,柱状晶区较细小,具有更加均匀、细致的结构和更好的耐腐蚀性能[13];

(3)焊缝区的金相组织中铁素体的晶粒较为密集,晶粒越细小,工件硬度和强度就会更高,特别是在拉伸、压缩和弯曲等应力状态下,工件更加耐磨和耐腐蚀[14]。

4 结论

在车间环境下,粉尘、油污、温度、湿度等因素均会对焊接质量产生影响,Q235 碳钢MIG 焊接过程中的不确定因素较多,焊缝成形质量不确定。在其他参数不变的情况下,焊接电流过小或过大,均会影响焊缝质量;电流过高,会使焊缝表面氧化严重形成黑色氧化皮,甚至产生咬边、烧穿等缺陷;电流过低,会导致焊接区域没有达到足够高温度,金属材料、焊丝不能完全熔化,焊缝不连续,甚至出现夹渣、气孔、未熔合等缺陷。

金相测试结果表明:

(1)焊接线能量对焊接接头的性能影响很大;线能量过大,容易造成接头和热影响区组织过热,产生过热组织,而使其脆化,降低焊缝和热影响区的硬度和韧性;

(2)线能量小,焊接热输入不足,熔池温度不够,冷却速度快,容易产生淬硬组织造成焊缝应力集中,严重会产生变形开裂;

(3)3 号焊缝区的柱状晶小、热影响区晶粒较小,粗晶区上的铁素体晶粒密集,硬度、强度高也更加耐磨和耐腐蚀,焊缝质量好。

综上,为保证车间环境内Q235 碳钢MIG焊焊接质量,焊接工艺参数如下:电流为126 A、电压为19 V、焊接速度为50 cm/min、气体流量为1.7 L/min。