引信安全与解除隔离装置二维过载模拟试验系统

武志博,焦 斌,赵振戎,赵星云,赵浩成,汪 博

(1.中北大学电气与控制工程学院,山西 太原 030051;2.中北大学省部共建动态测试技术国家重点实验室,山西 太原 030051;3.中国人民解放军第四八零八工厂军械修理厂,山东 青岛 266042)

0 引言

引信是武器系统发挥终端毁伤效能的最终执行机构,其安全性与作用可靠性直接决定着武器与目标对抗的成败[1]。MEMS安全与解除隔离装置(简称安解装置)作为引信的重要组成部分,其对于环境的敏感性能直接决定着引信作用的可靠性。二维过载模拟是指既能够模拟引信发射时的后坐过载又能同时模拟离心过载,它是引信实际应用的关键所在,对于引信的研制和生产起着巨大的推进作用[2]。引信安解装置及其关键部件的性能考核与校验主要是依赖模拟试验系统来实现的。

文献[3]设计了一种MEMS保险机构二维过载加载模拟装置,通过改变电机的转速和扭簧的力矩,可以在一定范围内调整加速度幅值和加载持续时间。文献[4-6]设计了一种基于空气炮助推启动的带矢量转台的复合式离心机,通过空气炮发射助推转臂实现离心机的瞬间启动,同时用伺服电机带动矢量转盘,从而模拟导弹的发射和机动飞行过程。文献[7]设计了一种多级感应式线圈炮与旋转管复合的引信发射后坐与旋转双环境模拟试验装置。文献[8-9]应用撞击旋转法,研究了引信液体储备电池性能参数与后坐力和旋转速度之间的关系。分析上述文献不难发现,现有的模拟试验装置不但结构复杂、体积大、成本高,而且仅能实现小幅值过载的加载。本文针对20 mm小口径弹MEMS安解装置,设计了一种结构灵巧且能实现大幅值过载模拟的二维过载模拟试验系统。

1 MEMS安解装置

1.1 MEMS安解装置基本组成

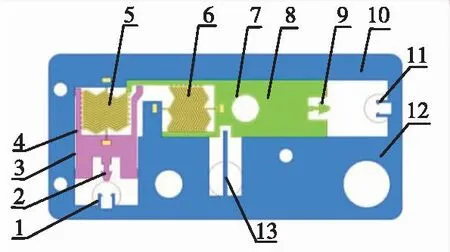

20 mm小口径弹MEMS安解装置基本组成如图1所示。按各部件功能的不同,可将其划分为解除后坐保险功能单元和解除离心保险功能单元[10]。前者是利用弹丸发射时产生的后坐力解除对离心隔爆滑块的运动限制,即解除MEMS安解装置后坐保险;后者则是利用弹丸旋转产生额定离心力解除离心隔爆滑块对传爆序列的隔绝作用,从而实现系统完全解除保险。

1.后坐保险单元卡座;2.后坐滑块卡头;3.Z型槽;4.后坐滑块;5.后坐保险单元弹簧;6.离心保险单元弹簧;7.传火通孔;8.离心隔爆滑块;9.离心隔爆滑块卡头;10.基板横梁;11.离心保险单元卡座;12.基板;13.定位保险杆。图1 20 mm小口径弹MEMS安解装置Fig.1 The diagram of MEMS S&A device for 20 mm small-caliber projectile

1.2 MEMS安解装置膛内环境力

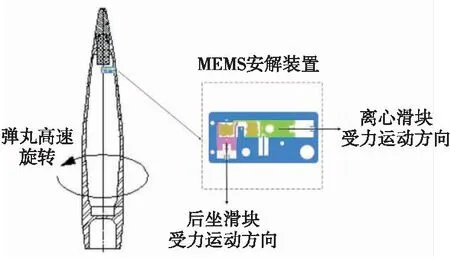

弹丸发射时,在发射药燃烧产生气体膛压的作用下,轴向速度迅速跃迁到数百米每秒,MEMS安解装置受到相当大的发射后坐力。后坐滑块会克服弹簧拉力向下运动,当后坐滑块到达底部时,后坐滑块卡头进入后坐保险单元卡座内,被其限制无法复位从而解除系统的第一道保险(后坐保险)。由于身管膛线的存在,使挤进身管的弹丸轴向转速由0迅速跃迁到每分钟数千转、甚至上万转,相应地MEMS安解装置也受到相当大的离心力。离心隔爆滑块在离心力的作用下克服弹簧阻力向外移动,并由离心保险单元卡座固定,完成解除对传爆序列的隔爆作用进而实现完全解除系统保险功能(离心保险)。MEMS安解装置各功能单元受力运动情况如图2所示。

图2 MEMS安解装置在膛内的受力示意图Fig.2 The force diagram of MEMS S&A device in the chamber

1.3 等效相似模拟原理

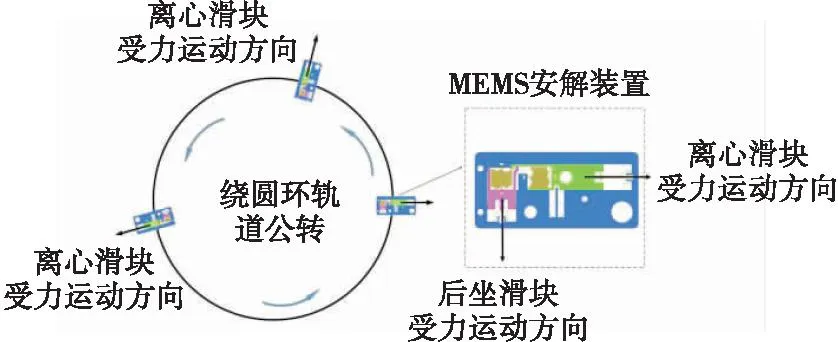

根据前文叙述,弹丸发射时MEMS安解装置后坐滑块会沿着弹轴方向向下运动,离心隔爆滑块会沿着径向向外运动。以MEMS安解装置基板建立参考目标,后坐滑块始终受到向下的作用力,离心隔爆滑块始终受到向外的横向力。因此,可以根据等效相似性原理,利用撞击加速法来模拟弹丸发射时的后坐环境力,利用等效离心旋转来模拟离心隔爆滑块受到的横向力(弹丸转速高达每分钟上万转,且受限于动平衡因素和电机转速的影响,直接模拟弹丸自转较难实现)。这样做的优势在于通过增大离心半径,从而降低旋转转速。等效离心模拟原理如图3所示。

图3 等效离心旋转模拟原理图Fig.3 The schematic diagram of equivalent centrifugal rotation simulation

2 二维过载模拟试验系统

2.1 模拟试验系统结构

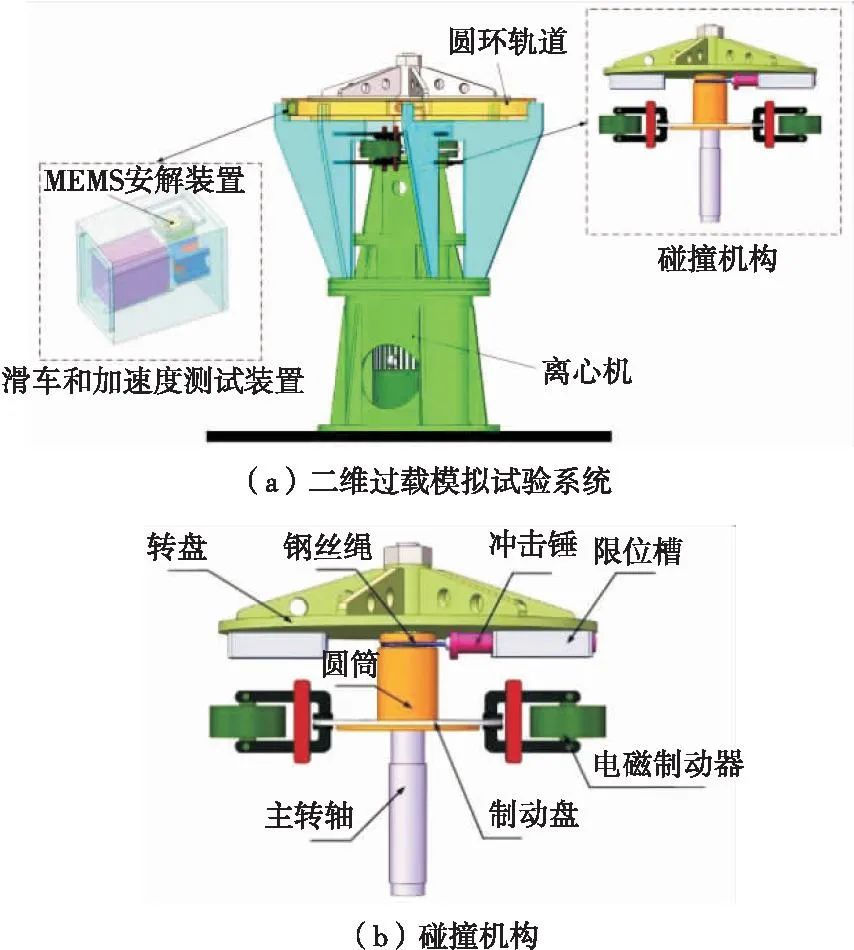

二维过载模拟试验系统主要包括离心机、碰撞机构、圆环轨道、滑车和加速度测试装置等,如图4(a)所示。离心机由转盘、主转轴、变频调速电机以及台架组成。在转盘下方安装有碰撞机构,转盘与圆环轨道位于同一水平面内。载有MEMS安解装置和加速度测试装置的滑车静止放置在圆环型轨道内。

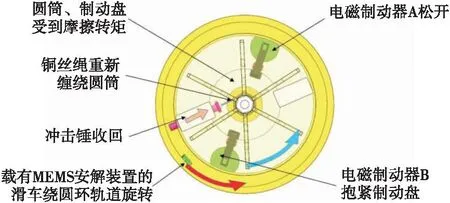

图4 模拟试验系统总体结构Fig.4 The structure of simulation test system

碰撞机构是模拟试验系统的核心部件,主要包括限位槽、冲击锤、钢丝绳、圆筒、制动盘和电磁制动器组,如图4(b)所示。限位槽固定安装在离心转盘下方,冲击锤插入在限位槽内,并且可以沿着限位槽做往复伸缩运动。钢丝绳缠绕在圆筒上,其中一端固定(在圆筒上),另一端连接冲击锤。圆筒与转盘同轴装配,并通过齿-槽结构配合,因此能够实现一定角度内的相对转动。制动盘固定在圆筒下部,两台电磁制动器对称安装在制动盘的两侧,且相互独立控制。

2.2 模拟试验系统控制流程

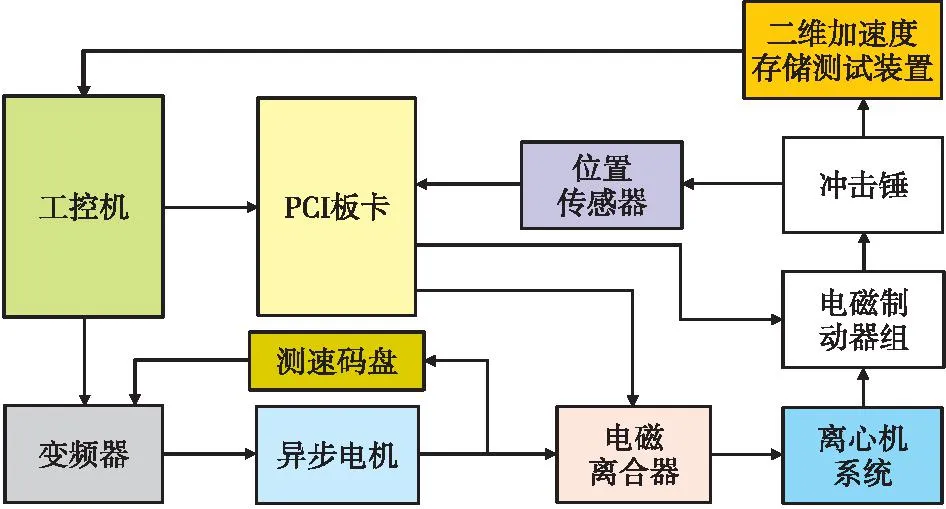

模拟试验系统控制流程如图5所示,分为两路控制分支:变频调速电机控制和二维过载同步加载控制。工控机(IPC)通过串行通信端口RS485发送命令到变频器,变频器根据给定指令控制变频电机稳定地运行,通过反馈可以得到更快的响应速度和更精准的转速。通过电磁钳盘式制动器组的通电与断电,控制冲击锤的伸出与收回动作,从而实现二维过载的加载模拟。

图5 模拟试验系统控制框图Fig.5 The control diagram of simulation test system

2.3 模拟试验系统工作过程

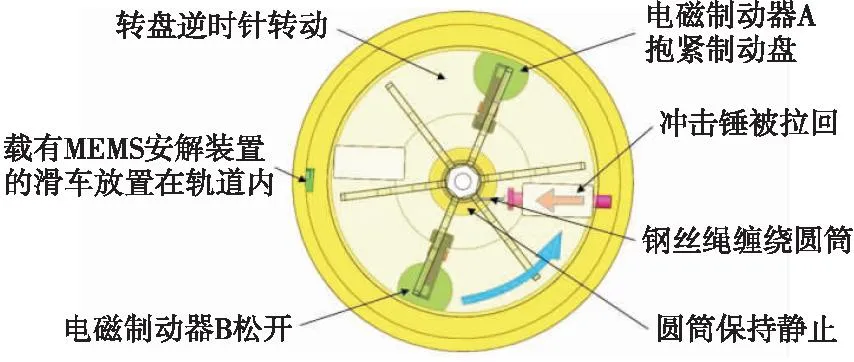

2.3.1离心机储能过程

试验开始前,装有MEMS安解装置试件的滑车静止放置在圆环轨道内,电磁制动器A抱紧制动盘,电磁制动器B松开。启动变频电机,电机通过主转轴带动离心转盘转动,此时由于与圆筒固定的制动盘被抱紧,导致圆筒旋转受阻保持静止,圆筒与离心转盘发生相对转动,钢丝绳会缠绕在圆筒上,冲击锤被拉回至限位槽底部。转盘转过一定角度后,转动会受限,而随着电机输出转矩的不断增大,转盘与圆筒会突破电磁制动器A的摩擦制动力(电机的输出转矩大于电磁制动器A的制动转矩),转盘会与圆筒、制动盘一起转动(电磁制动器A由静摩擦变为动摩擦),直至达到设定转速,如图6所示。

图6 离心机储能过程Fig.6 The schematic diagram of centrifuge energy storage process

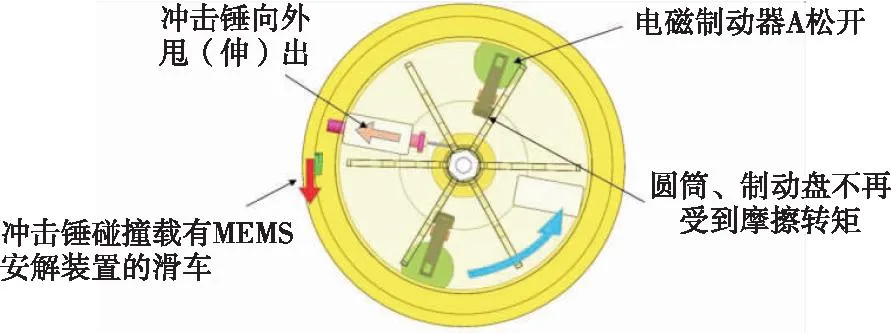

2.3.2后坐过载加载过程

当电机达到设定转速并稳定后,启动后坐过载加载,光电传感器监测到冲击锤旋转至指定位置,控制电磁制动器A松开,摩擦转矩失效。冲击锤在离心力的作用下沿着限位槽向外甩出,头部伸入到圆环轨道内。冲击锤与载有MEMS安解装置的滑车高速碰撞,由此实现后坐过载的加载模拟,如图7所示。

图7 后坐过载加载过程Fig.7 The working principle diagram of recoil overload loading process

2.3.3离心过载加载过程

在冲击锤的高速撞击下,滑车获得一定的速度并沿着圆环轨道惯性运动。此时,由于其受到离心力的作用,实现了离心过载的加载。应该注意的是碰撞完后滑车速度大于冲击锤速度,滑车会与冲击锤产生二次碰撞。为了避免该情况,在整个系统中增加了电磁制动器B。当冲击锤与滑车碰撞完成后,电磁制动器B抱紧制动盘,目的是给圆筒一个制动转矩,钢丝绳缠绕圆筒,冲击锤在钢丝绳拉力的作用下退回到限位槽底部,如图8所示。

图8 离心过载加载过程Fig.8 The working principle diagram of centrifugal overload loading process

2.4 模拟试验系统参数

2.4.1二维过载指标要求

动态模拟引信发射过程中的后坐过载环境,要求后坐过载加速度A后坐不小于1万g,过载持续时间不小于500 μs;动态模拟发射过程中受膛线作用,弹体高速旋转而产生的离心过载环境,要求离心过载加速度A离心不小于1 000g。

2.4.2离心机转速

后坐过载是由冲击锤高速撞击滑车实现的,其载峰值和脉宽与离心机的转速有关。由于离心机的转速很快,系统动能非常大,且碰撞接触时间很短(约500 μs),假定在碰撞的瞬间,系统的动能和动量矩是守恒的。因此,转盘碰撞前后的角速度可以写作

(1)

式(1)中,J为离心机系统的转动惯量,J=43.2 kg·m2;m滑为滑车的质量,m滑=0.78 kg;r滑为滑车的旋转半径,r滑=0.68 m;ω0为碰撞前离心机的旋转角速度;ω1为碰撞后转台的旋转角速度;v0为碰撞前滑车的速度,v0=0;v1为碰撞后滑车的速度。

根据式(1)可知,碰撞前离心机的角速度ω0可以写作

(2)

假设后坐过载波形为理想半正弦曲线,则碰撞后滑车的最大速度vmax写作

(3)

计算得到:ω0=23.12 rad/s。

因此,要使得后坐过载加速度满足幅值达到1万g,脉冲持续时间500 μs,对应的转台转速为221 r/min。

离心过载加速度与滑车绕圆形轨道旋转的速度有关。滑车的离心加速度A离心可以写作

(4)

计算得到v2=82.46 m/s。将v2代入式(2),计算得到:ω′0=61.14 rad/s。

因此,要使得离心过载加速度满足幅值达到1 000g,对应的转台转速为584 r/min。

在工程实践中,通常通过增加缓冲垫的方式来调整冲击脉冲波形。后坐过载的脉宽可以通过式(5)求得[11]

(5)

式(5)中,τ是冲击脉宽的持续时间,m是带缓冲垫的滑车的质量,M是离心机系统的等效质量,K是系统的刚度系数,E是缓冲材料的弹性模量,S是缓冲垫片的面积,l是缓冲垫的厚度。

综合上述分析,设定离心机转速为700 r/min,可以同时满足后坐过载和离心过载的模拟加载要求。

2.4.3制动力

为了确定电磁制动器的制动力,有必要对冲击锤进行受力分析,如图9所示。冲击锤所受离心力的表达式为

图9 冲击锤受力分析Fig.9 The force analysis diagram of impact hammer

F1=m锤ω2r1,

(6)

式(6)中,m锤为冲击锤的质量,m锤=1.5 kg;ω为冲击锤的旋转角速度;r1为冲击锤的旋转半径,r1=0.35 m。

根据式(6)可计算得到离心机转速为700 r/min时,冲击锤所受离心力为2 821 N。

冲击锤离心力对圆筒的转矩写作

M1=F1r筒,

(7)

式(7)中,r筒为圆筒的半径,r筒=0.06 m。由式(7)计算得到冲击锤离心力对圆筒的转矩M1=169 N·m。

要保证离心机达到设定转速前冲击锤不被甩出,需满足M2>M1。电磁钳盘式制动器A的制动力FA需满足

(8)

式(8)中,r盘为制动盘的半径,r盘=0.2 m。因此,选定电磁钳盘式制动A的制动力为900 N。

冲击锤完全伸出时,所受到的离心机写作

F2=m锤ω2r2,

(9)

式(9)中,r2为冲击锤完全伸出时的旋转半径,r2=0.45 m。计算得到冲击锤所受离心力为3 627 N,冲击锤离心力对圆筒的转矩M2=218 N·m。同理,可计算得到电磁钳盘式制动B的制动力为1 200 N。

3 模拟试验结果

3.1 模拟试验系统实物

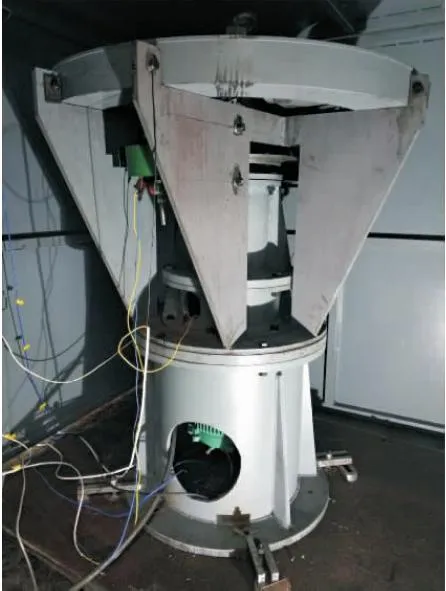

本文所述模拟试验系统离心机选用艾默生的三相变频调速电机FLSMV80M-18.5-1500,额定电压380 V,额定功率18.5 kW,电机额定转速为1 500 r/min;变频器选择艾默生M600-06400470A10100AB100变频器,额定电压400 V,额定电流63 A,额定功率30 kW,工作频率50 Hz。变频器与上位机通信可用485串口对电机进行远程调速。模拟试验系统实物照片如图10所示。

图10 模拟试验系统实物照片Fig.10 The photo of simulation test system

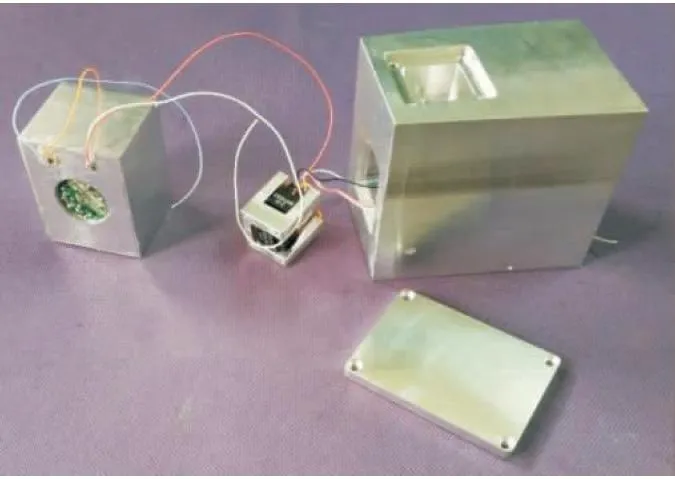

滑车装置包括三个部分:MEMS安解装置试件、加速度测试装置以及滑车壳体。加速度测试装置使用两个高g值加速度传感器BM1001,测试量程分别设为±3万g和±5 000g。将两个经过校准的加速度传感器分别沿X,Y轴方向安装在传感器座上,分别对应后坐过载方向和离心过载方向。测试系统采用内触发方式,触发阈值为1 000g,采样频率200 kHz,存储时间16 s,上电方式为手动上电。为确保数据的可靠获取和存储,采用环氧树脂将测试装置内部灌封。滑车装置实物照片如图11所示。

图11 滑车装置实物照片Fig.11 The photo of the block device

3.2 测试结果

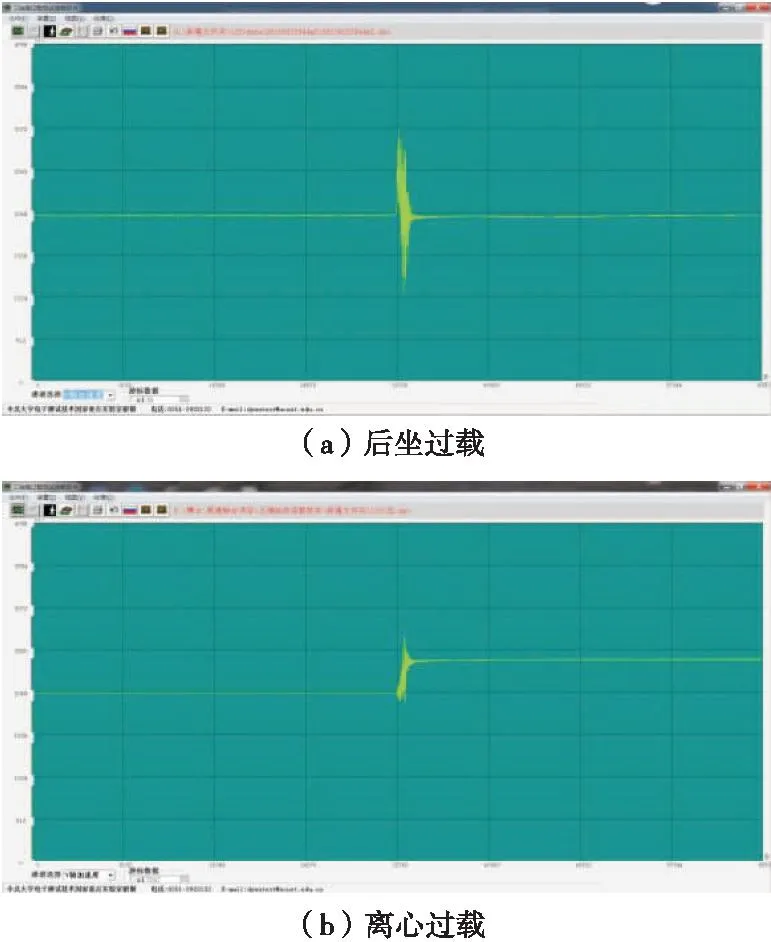

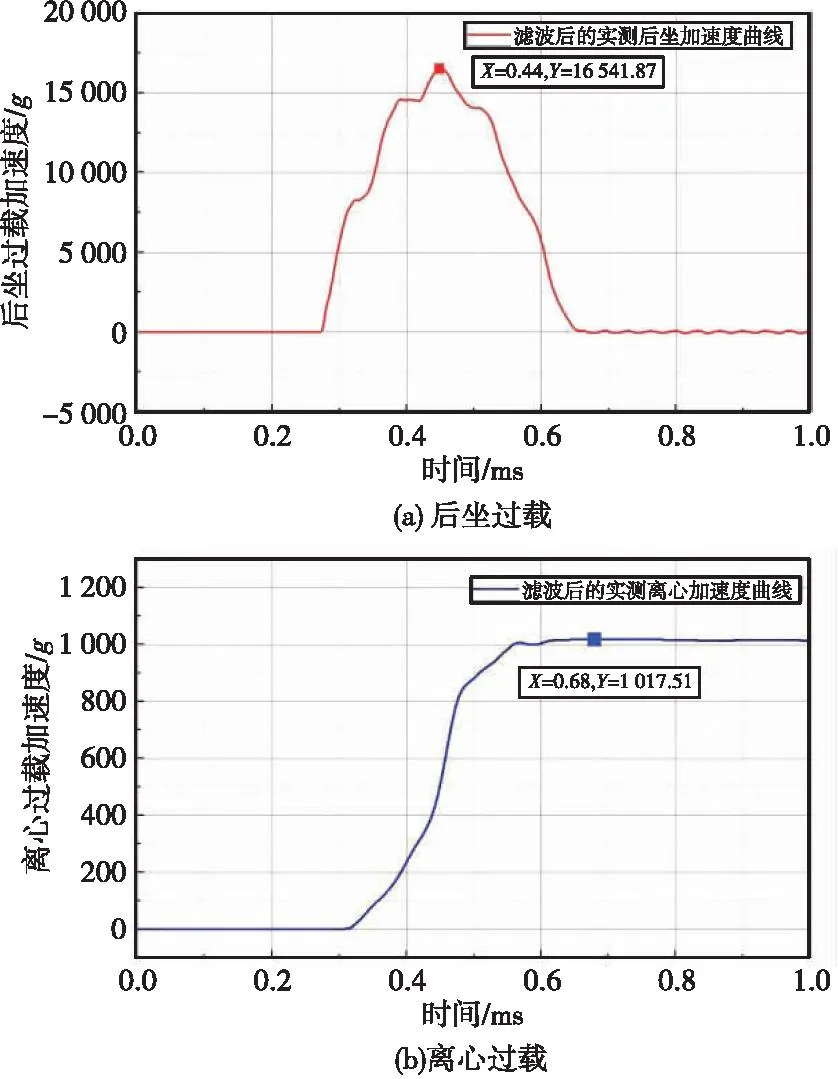

设定离心机转速为700 r/min,二维过载加载间隔时间为95.0 ms,并选择横截面积60 mm×70 mm,厚度30 mm的橡胶块作为缓冲垫进行模拟试验,得到二维过载模拟试验实测数据如图12所示。从图中可以看出实测加速度曲线中包含有较高的噪声信号,因此需要对实测曲线进行滤波处理。利用Matlab软件对实测数据进行低通滤波,滤波截止频率2.5 kHz,得到滤波后的二维过载实测曲线,如图13所示。从图中可以看出,实测后坐过载加速度峰值达到16 541g,过载脉宽约为512 μs,实测离心过载加速度可达1 017g,满足二维过载模拟试验要求。

图12 后坐和离心过载实测曲线Fig.12 The measured curve of recoil and centrifugal overload

图13 滤波后的后坐和离心过载实测曲线Fig.13 The measured curve of recoil and centrifugal overload after filtering

4 结论

本文设计了一种引信二维过载模拟试验系统,该系统能够实现20 mm小口径弹MEMS安解装置的二维过载加载模拟。利用离心机带动冲击锤高速撞击装有引信安解装置的滑车并使其瞬间加速,模拟后坐过载加载过程;撞击后滑车在圆环轨道内惯性旋转,模拟离心过载加载过程。通过建立模拟试验系统的动力学方程和冲击锤的运动方程,计算并选定了离心机转速为700 r/min,电磁制动器组制动力分别为900 N和1 200 N。利用研制的模拟系统完成了二维过载加载模拟试验,测试得到了后坐过载和离心过载加速度曲线。实测后坐过载加速度峰值达到16 541g,过载脉宽约为512 μs;实测离心过载加速度可达1 017g,能够满足二维过载模拟试验要求。