船舶结构T型接头焊接变形数值模拟研究

许维明,李智东,祝 晓,周 波

(1.大连中远海运川崎船舶工程有限公司,辽宁 大连 116052;2.大连理工大学 船舶工程学院,辽宁 大连 116024)

0 引言

大型集装箱船结构复杂、建造工序繁琐、周期长,进行焊接时涉及的接头类型繁多、板厚差异大,这极大增加了焊接装配的难度,因此建造过程中控制焊接变形显得更加重要。

T型接头是集装箱船建造过程中最常见的焊接接头之一,它是船体骨架与骨架、板与骨架等结构之间的主要连接方式。由于焊接过程充满了瞬态非线性,让焊接变形的计算变得极其困难,尤其是大型复杂的船体结构,造成其焊接变形的因素更多,因而预测变得更加困难[1]。数值模拟方法凭借较高的计算精度和较强的工况计算能力逐渐成为了预测和分析焊接变形的主要方法。孙雪娇等[2]基于ANSYS软件建立了对称T型接头的数值分析模型,研究了两边对称焊对T型结构焊接变形的影响,并总结了对称T型接头的一般焊接方法。沈济超等[3]提出了将瞬态移动热源模型等效成分段加载热源可提高计算效率,并通过三段式移动热源对船舶T型接头进行了结果验证。张迪等[4]利用ABAQUS对T型接头的温度和残余应力进行数值模拟计算,并研究了焊趾TIG重熔区喷淋处理对T型接头残余应力的影响。NATEGHI等[5]通过SIMUFACT WELDING软件对T型接头的残余应力进行了准确预报,并对T型接头翼板坡口形式与焊接温度场及应力场的关系进行了研究;FU等[6]基于ABAQUS软件计算并分析了对称单道焊2个焊道在不同焊接顺序下的变形结果,发现当2个焊道的焊接方向相反时T型接头的变形量最大。但由于热-弹塑性有限元法的计算量非常大,目前还只能用于典型焊接接头和小型焊接结构的计算,在使用该方法进行计算时还需要对模型进行合理简化和设置以提高计算效率。

本文对某集装箱船的T型接头展开研究,利用ANSYS WORKBENCH有限元软件对其建模并进行热-弹塑性有限元计算,分析其焊接温度场及应力场分布情况,并将焊接变形的数值计算结果与试验结果进行对比,以此来验证所采用的数值模拟模型及分析方法的准确性。

1 T型接头焊接试验

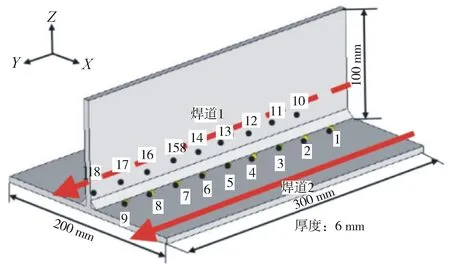

本文采用文献[7]中的焊接试验作为验证案例,将其结果用于验证后续开展的数值模拟的准确性。焊接试验材料为低碳钢,采用熔化极惰性气体保护焊进行焊接。T型接头的尺寸模型见图1,接头两侧的焊角尺寸分别为7.7 mm和7.1 mm。腹板两侧各有1个焊道,焊接电流为170 A,焊接电压为30 V,焊接速度为4.3 mm/s。焊接时焊枪与面板的角度保持在45°(与焊缝表面垂直)。

1~18—测量点。图1 T型接头尺寸及测量点分布

为了准确获取T型接头的焊接变形值,在翼板上表面靠近焊缝附近沿焊缝方向设置18个测量点,测量点及焊缝分布见图1。测量点在焊缝两侧对称布置,其中:同侧测量点之间距离为30 mm,焊缝两侧对应测量点之间距离为25 mm。焊接试验前,先在焊件表面标记出这些测量点的位置并测量出它们的空间坐标值;焊接试验结束焊件冷却至环境温度后,再次测量标记点的空间坐标值,重复3次试验取平均值作为各点焊接前后的空间坐标值。

2 T型接头有限元模型

2.1 有限元模型建立

焊件的有限元模型尺寸与实物完全一致。在进行网格划分时,考虑到模型尺寸较大,为了兼顾计算量和计算精度,单元类型采用WORKBENCH默认的高阶单元(solid90和solid186),这样在单元数目较少的情况也拥有足够的节点。网格划分时,软件会自动在几何模型表面形成mesh200网格单元,进行计算时再自动分配到所需要的相应单元类型上,因此不必进行额外的单元类型的选择和设置。为了节约计算资源并保证计算精度,采用非均匀网格划分的方法,在焊缝区域使用较精细的网格,在远离焊缝区逐步过渡到相对稀疏的单元,焊缝区的单元最小尺寸为1 mm。网格划分的具体情况见图2,单元共有86 124个,节点共有18 476个。

A、B、C—底面的3个顶点。图2 T型接头有限元模型

2.2 材料性能

焊接时热源中心的温度往往高达上千摄氏度,焊缝在较短时间内就会被加热到很高温度,此时如果仍采用常温下的材料参数,不考虑温度变化引起的材料参数变化值,计算结果会出现较大误差[8]。因此,进行焊接过程数值模拟时,一定要尽可能详细地给出材料在各个温度下的物理性能参数。数值模拟所采用的材料与试验一致,均为低碳钢。在进行模拟时忽略焊缝金属与母材的不一致性,使用统一的材料性能参数。

2.3 边界条件

本文采用间接耦合的方式得到焊接变形,因此需要分别计算温度场和应力场,且需要分别设置边界条件。在求解温度场时,焊件通过对流和向外辐射2种方式与外界进行热量交换,焊件所处的环境温度为20 ℃,热辐射系数为0.2[9],对流传热系数按如下关系式计算[10]:

式中:ha为对流传热系数;T为焊件温度,K。

在求解焊接残余应力和变形时,除了将温度场结果作为载荷加载到有限元模型上外,为了防止模型发生随意移动并保证计算收敛,还需要对模型施加一定的刚性约束[11]。对模型施加刚体位移时,限制T型接头有限元模型翼板底面3个角点的6个自由度,即限制模型A点的x、y、z方向位移,B点的y、z方向位移和C点z方向位移[9]。

2.4 热源加载

由于焊件的焊脚尺寸较大,需要熔深较大的热源模型,不能当作薄板分析。综合考虑,本文采用均匀分布的高斯柱体热源模型。该热源模型呈柱状,其热流的分布特点是垂直于板厚方向为均匀分布,沿焊接方向为高斯分布[12]。

进行温度场分析时,通过在有限元软件ANSYS WORKBENCH中插入APDL命令流的方式来模拟焊接时的移动热源。

3 计算结果分析

3.1 温度场计算结果

本计算共有2个焊道,每道加热时间约为70 s,之间保留约130 s的冷却时间,第2道焊接结束后再让焊件有足够的散热时间。由于焊件两侧的焊脚尺寸差异,且第1道焊有预热作用,2道焊的最高温度也有些不同。在焊接时,焊脚尺寸为7.7 mm的一侧最高温度保持在1 900.3 ℃,而7.1 mm一侧的最高温度保持在2 022.2 ℃。

为了准确模拟焊接过程,焊缝应该全部熔化。低碳钢的熔点约为1 500 ℃。为了更好查看焊接过程中的焊缝是否全部熔化,热源移动到焊缝中央时的截面温度分布见图3。从图中可以看出,焊缝在焊接过程中实现了全部熔化,满足焊接要求。

图3 焊缝截面温度分布(单位:℃)

3.2 应力场计算结果

焊接过程中产生的残余应力一部分会转化为塑性变形,另一部分则会保留在焊件内部。结构发生焊接变形后会增加施工难度,降低建造精度,而结构内部的残余应力会降低结构对外部载荷的承受能力,增加疲劳或断裂的风险,因此对焊接变形和残余应力进行深入研究并加以控制具有重要意义。

T型接头X向(横向)和Y向(纵向)的焊接残余应力分布见图4。从图中可以看出,接头的残余应力主要分布在焊缝及热影响区附近,且关于焊缝呈对称分布。X向的残余应力集中分布在焊缝附近,沿焊缝方向同时存在较大的拉应力和压应力,其中焊缝两端表现为压应力,最大值为247.4 MPa;中间位置表现为拉应力,最大值为111.9 MPa。从Y向残余应力分布可以看出,在焊缝附近为拉应力,主要富集在焊缝中部,最大值达256.3 MPa;在长边中央部分呈现压应力,这是因为有约束存在,焊件足够长,在焊接时长边一侧会向上拱起,挤压内部,从而呈现压应力。另外,由于端部效应的影响,焊缝两端会出现局部应力增大的现象,这点在X向残余应力的分布特点上有较好体现。从图中可以看出,在施加热源的起始端和终止端表现出了较大的压应力。

图4 接头残余应力分量分布(单位:MPa)

3.3 变形场计算结果

焊缝在焊接过程中随温度变化产生了膨胀和收缩,发生的变形一部分会因为其周围母材的约束而抵消,而最终残留下来的压缩塑性变形就是焊接变形的主要部分。T型接头的整体焊接变形在焊缝附近呈对称分布,四周由于约束自由度的不同造成了这些位置的变形不对称。将变形结果放大20倍后的效果见图5。从图中可以看出,焊件在焊缝附近区域向下凹,呈“V”形;面板4个角点因为设有约束变形很小,长边两侧向上拱起,与此处呈现压应力相对应;在焊缝的首尾端由于边板效应,变形较焊缝其他位置大。

图5 变形放大20倍后效果图(单位:mm)

在实际焊接中,面外变形可以直接反映变形情况,Z方向的变形情况见图6。从图中可以看出,Z方向的变形沿焊缝对称分布,长边处的分布情况与焊件“焊缝附近区域向下凹,长边两侧向上拱起”一致,最大变形量为1.46 mm,焊缝处的平均变形量约为1.00 mm。

图6 接头面外焊接变形(单位:mm)

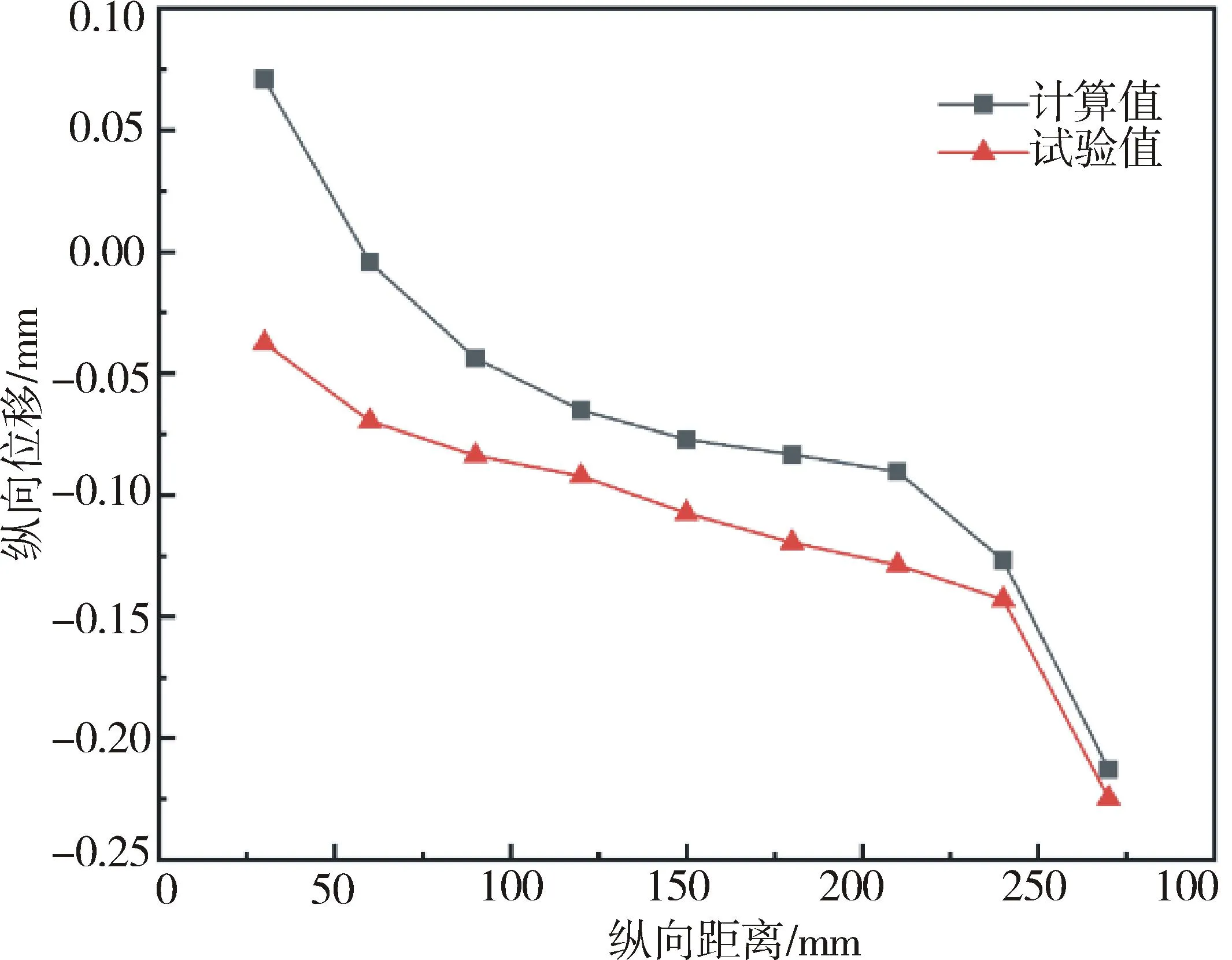

3.4 数值模拟计算结果验证

数值模拟计算结束后需要对计算结果的准确性进行验证。为了避免边板效应的影响,记录焊件的纵向位移与横向位移时,选取图1中的14个采样点(2、3、4、5、6、7、8、11、12、13、14、15、16、17)的纵向位移与横向位移,再两两求平均值(2和11、3和12、4和13、5和14、6和15、7和16、8和17)。数值模拟与试验结果比较见图7和图8。

图7 沿焊缝方向的横向位移分布

图8 沿焊缝方向的纵向位移分布

从图7和图8可以看出,数值模拟的计算值较试验值整体偏小,但是整体趋势大致相同。在焊件的两端,由于边板效应的影响,两者有一定差距。而在焊件中间区域,横向位移的试验值与计算值的平均相对误差为8.4%。产生这些误差的原因是很复杂的,这里为了减小计算难度做了很多简化,忽略了一些需要考虑的因素;对于整个焊件尺寸来看,变形的尺寸是很小,要想在细微的变化中达到与试验结果误差很小是很难做到的,一些细微的外界扰动都可能造成很大的误差。从总体来看,本计算结果很好地符合了实际焊接变形的规律。

4 结论

(1)通过热-弹塑性法可以模拟出T型接头的焊接温度场及应力变形结果。在热源移动过程中,温度较为稳定。2道焊缝在加热过程中的温度分别保持在1 900.3 ℃和2 022.2 ℃左右;T型接头的焊接残余应力主要分布在焊缝及热影响区域,最大残余应力达216 MPa;接头的焊接变形主要分布在焊缝及热影响区域,该区域的最大挠度达1.46 mm。

(2)对计算模型及试验焊件在相同位置处的采样点的变形情况进行了统计和对比。结果表明数值模拟计算得到的横向位移和纵向位移与试验结果较为相符,变形曲线的趋势基本一致。

(3)本文验证了通过数值模拟计算T型接头焊接变形的准确性,该方法能对实际生产中集装箱船结构的焊接变形做出准确预报。