基于AC/DC/AC方法的船底漆腐蚀防护性能研究*

王炜桐 李竹影 王晓强

(1.海军工程大学基础部 武汉 430033)(2.海军工程大学舰船与海洋学院 武汉 430033)

1 引言

由于海洋环境复杂且对金属材料具有强烈的腐蚀破坏性,所以船舶在海洋中行驶时必须采取有效的防腐蚀手段以避免或减缓艇体金属材料的腐蚀[1]。船底漆通过屏蔽、缓释抑制等机制阻止、延缓腐蚀介质对船底金属的腐蚀,而起到对船体的保护作用。

随着船底涂层体系不断研究发展,评价涂层常规性能的方法也随之显示耗时长的问题。如在实地环境进行的大气暴露试验,涂层测试周期短至1~2年,长至几十年[2];如室内盐雾试验,对于防腐性能较好的底漆也需要进行至少半年的测试周期[3~4];将电化学阻抗谱检测与施加阴极电位相结合的手段可以构成一种循环式快速检测涂层性能的方法(AC/DC/AC)[5~7],由于电化学阻抗谱测量方法并不破坏涂层本身的性能[8],可以方便研究涂层阻抗与孔隙率及膜失效之间的关系[9~10],因此可以用于测试涂层被破坏后的性能。该方法于1997年由Hollaender[11]等最先在快速检测食品包装袋材料的适用性及稳定性上成功应用。随后由J.Suay,M.T.Rodriguez,S.J.Garcia改进并成功应用于钢基材的液体涂料[12]和粉末涂料[13]中,通过电化学加速试验后不同涂层的电化学参数的变化,来评价涂层性能。

本文以Q235碳钢为基材,使用AC/DC/AC方法对两组常用船底漆的防腐性能进行快速评测,优选出防腐性能更佳的一组船底漆。

2 AC/DC/AC加速试验方法

2.1 试样制备

试样基材选用六块规格为150mm×75mm×1mm的Q235 碳钢板,参照GB 8923-88 的要求,在涂刷前对碳钢板进行喷砂,将碳钢清洁度提升至Sa2.5级,并使粗糙度达到40μm~50μm,喷砂后的碳钢板用无水乙醇冲洗并烘干备用。

2.2 漆膜制备

漆膜材料分别是国内厂家研发的改性厚浆环氧防锈漆/环氧连接漆/无锡防污漆涂料体系(简称“1#涂层体系”)和改性厚浆环氧防锈漆/封闭漆/无锡长效防污漆涂料体系(简称“2#涂层体系”),按照GB 1727-92 规定的工艺刷涂试样,试样在室温25℃,湿度60%~70%的室内固化,实干后使用EC-770型涂镀层测厚仪测厚。涂层体系具体信息如表1所示。

表1 涂层体系名称及厚度

2.3 AC/DC/AC循环加速试验

涂层体系的AC/DC/AC 循环加速试验是先将样品浸泡在3.5wt.%NaCl 溶液中24h,待样品开路电位稳定后,用三电极体系测试其电化学阻抗谱;然后对试样分别施加-2V 和-4V 的直流电压进行20min 的阴极极化,之后使该体系再次达到新的稳定状态,记录其开路电位随时间的变化,最后再测试其电化学阻抗谱,如此重复循环。

其中,三电极体系中金属/涂层试样作为工作电极,铂电极作为辅助电极,饱和甘汞电极作为参比电极。测试频率10-2Hz~105Hz,正弦振幅为20mV。测试数据采用Zview软件进行分析处理。

2.4 附着力测试

参照标准GB/T 5210-2006,使用AT200型附着力测试仪进行拉开法附着力测试,并对涂层表面剥离程度进行评估,用G、D、Z、M 代表基材、底漆、中间漆、面漆内聚破坏,双字母代表界面破坏(如G/D表示基材/底漆间剥离,Z/M 表示中间漆/面漆间剥离)。

3 结果与讨论

3.1 涂层体系在-2V阴极极化的影响

涂层体系的阻隔性能可以由涂层的电化学阻抗谱图中的低频端处的阻抗模值|Z|0.01Hz近似表示[14~16]。

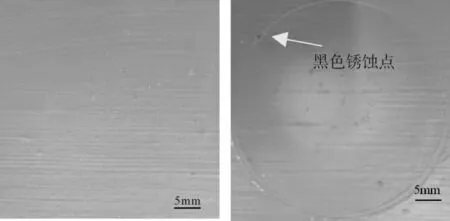

图1 是对1#涂层体系施加-2V 阴极极化电压下进行13 次AC/DC/AC 循环的电化学阻抗谱图。1#涂层体系未极化前容抗弧如图2(a)中黑色弧线所示,呈现为半径最大的圆弧,表明涂层的电阻值很大而电容值很小,具有优异的防腐蚀性能。对涂层进行第一次极化后,|Z|0.01Hz下降不明显,第2 次极化时,|Z|0.01Hz数量级由109骤降至107。之后的循环中|Z|0.01Hz逐渐缓慢降低。到了第7 次循环后,阻抗谱高频端出现一个容抗弧(如图2(a)所示),这表示电解质溶液在界面区开始形成腐蚀微电池。在第11 次极化后,阻抗谱出现两个时间常数(如图2(b)所示),表明电解质溶液已经深入涂层和基材的界面。当进行到第13 次极化后,|Z|0.01Hz降至7.17×105Ω·cm2(如图2(c)所示),涂层表面严重褪色,并且出现2个黑色锈点,如图3所示,此时涂层局部失效,基体发生腐蚀,试验结束。整个试验用时约43h。

图1 AC/DC/AC循环加速试验示意图

图2 在AC/DC/AC循环中施加-2V阴极电位的1#涂层体系的电化学阻抗谱图

图3 1#涂层体系施加-2V阴极电位极化前后的表面形貌

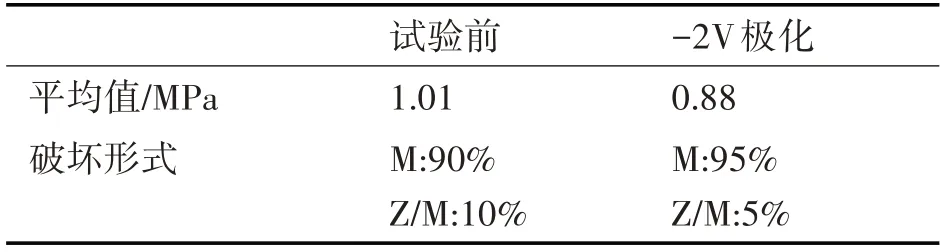

附着力测试结果如表2所示。未进行AC/DC/AC 试验前,1#涂层体系在拉拔力的作用下主要表现为面漆的内聚破坏(如图4所示)。经过13次-2V 极化后,1#涂层体系的附着力小幅度下降,仍是面漆被破坏。

图4 -2V极化前后1#涂层体系附着力测试的拉脱情况

表2 -2V极化前后1#涂层体系附着力测试结果

图5 为2#涂层体系在-2V 阴极极化电压进行13 次AC/DC/AC 循环的电化学阻抗谱图。未极化前,阻抗谱图为一个半径较大的容抗弧,lg|Z|-lgf曲线是一条斜率近似为1 的斜线,如图5(c)所示,|Z|0.01Hz约为5.55×109Ω·cm2,说明此时涂层的耐蚀性能良好。在第1 至2 次极化后,|Z|0.01Hz变化不明显,第3次极化后,|Z|0.01Hz降到108。在第4次循环时,阻抗谱图出现两个容抗弧,表明电解质溶液在极化作用下渗入到涂层和基材的界面,并发生反应。接下来的极化,使涂层阻抗继续减小,电解质渗入涂层的量也逐渐增加。直至第14 次极化,阻抗图谱出现两个时间常数(如图5(b)),说明电解质已渗透入基体。进行至第16 次极化时|Z|0.01Hz降至8.58×105Ω·cm2(如图5(c)所示),涂层表面出现一处黑色锈点,如图6,说明金属基材发生腐蚀,涂层丧失了对基体的保护作用。试验耗时约56h。

图5 在AC/DC/AC循环中施加-2V阴极电位的2#涂层体系的电化学阻抗谱图

图6 2#涂层体系施加-2V阴极电位极化前后的表面形貌

2#涂层体系经过16 次-2V 极化后,附着力数值几乎无变化,如表3所示。未极化前2#涂层体系在拉拔力的作用下的只出现面漆的破坏,而在经过-2V 极化后除了面漆的破坏,还存在面漆与中间漆的剥离,如图7所示。

图7 -2V极化前后2#涂层体系附着力测试的拉脱情况

表3 -2V极化前后2#涂层体系附着力测试结果

3.2 涂层体系在-4V阴极极化的影响

图8 为1#涂层体系在-4V 阴极极化电压进行3次AC/DC/AC 循环的电化学阻抗谱图。如图8(a)所示,在未极化前,1#涂层体系容抗弧半径较大,表现出较好的金属保护性能,但在经过一次极化后,|Z|0.01Hz数量级从1010骤降至106,低频端容抗弧的实部收缩,说明涂层在进行一次极化后,涂层保护作用大大下降,但此时金属基体仍未出现腐蚀。当进行到第3 次循环时,|Z|0.01Hz降至9.32×105Ω·cm2,涂层表面褪色,出现大范围黄色锈点,并且表面有少量白色物质附着(如图9所示),说明此时电解质溶液渗透入涂层并与基体反应生成腐蚀产物,涂层已失去对基材的保护能力。试验共耗时约10.5h。

图8 在AC/DC/AC循环中施加-4V阴极电位的涂层体系1#的电化学阻抗谱图

图9 1#涂层体系施加-4V阴极电位极化前后的表面形貌

图10 -4V极化前后1#涂层体系附着力测试的拉脱情况

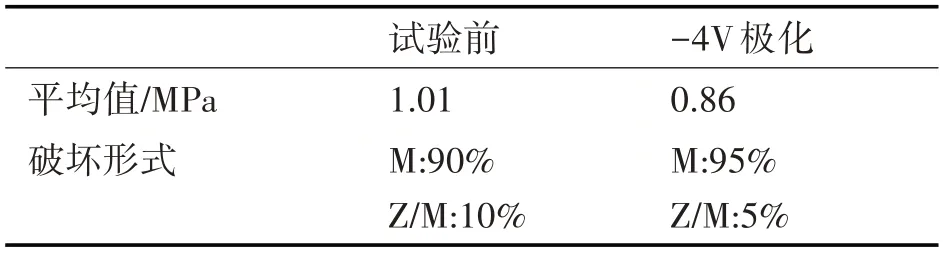

附着力测试结果如表4所示。经过3 次-2V 极化后,1#涂层体系的附着力下降了约0.2MPa,在拉拔力的作用下仍是面漆被破坏。

表4 -4V极化前后1#涂层体系附着力测试结果

表5 -4V极化前后2#涂层体系附着力测试结果

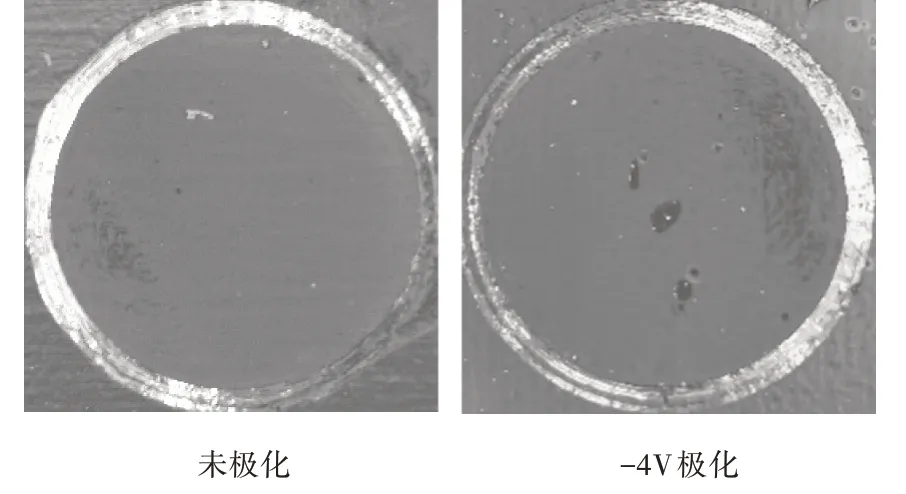

图11 是对2#涂层体系施加-4V 阴极极化电压下进行12 次AC/DC/AC 循环的电化学阻抗谱图。2#涂层体系在未进行极化前,同样表现出较好的屏蔽性能,能够隔绝腐蚀介质与基体的直接接触。进行一次循环后阻抗弧显著变小,如图11(b)所示,阻抗值数量级降至108。在接下来的第2~11 次极化,涂层容抗弧半径不断减小,阻抗值不断减小,表明涂层孔隙率逐渐增大,更多的电解质通过孔隙不断地渗入涂层,涂层受到破坏,导致其性能下降。在第10 次极化时,阻抗图谱出现warburg 阻抗的特征,呈现出“扩散尾”,涂层失去保护能力。直至第12 次极化,|Z|0.01Hz降至8.07×105Ω·cm2,涂层出现三处黑色面积较大的锈点(如图12所示),涂层失去对基体的保护能力。整个试验过程耗时42h。

图11 在AC/DC/AC循环中施加-4V阴极电位的2#涂层体系的电化学阻抗谱图

图12 2#涂层体系施加-4V阴极电位极化前后的表面形貌

2#涂层体系经过12 次-4V 的极化后,附着力下降约1MPa,在拉拔力作用下,中间漆与面漆之间的剥离占比升高,如图13所示。

图13 -4V极化前后2#涂层体系附着力测试的拉脱情况

4 结语

1)本文通过使用AD/DC/AC 加速试验方法,在短时间内比较1#涂层体系和2#涂层体系的性能。2#涂层体系在第16 次-2V 的极化条件下,|Z|0.01Hz降低至8.58×105Ω·cm2,在第13 次的-4V 极化后|Z|0.01Hz降低至8.07×105Ω·cm2。其局部失效所需的循环次数更多,表明该涂层体系耐阴极极化性能更好。

2)2#涂层体系在AC/DC/AC 加速循环试验前后的附着力数值都比1#涂层体系的大,说明其各涂层间附着力较好,涂层的防护性能更佳,该结果与AC/DC/AC 加速试验结论一致。AD/DC/AC 加速试验方法能在较短的试验周期内,准确评价涂层体系防护性能,是一种很有发展前途的加速试验方法。