不同酸掺杂聚苯胺/环氧涂层的防腐蚀性能研究

闭锦叶,李建三,,*,王华洁,李咏梅,卢学光

(1.华南理工大学机械与汽车工程学院,广东 广州 510640;2.广东省防腐蚀协会,广东 广州 510640;3.广州和力表面处理技术有限公司,广东 广州 510660)

金属腐蚀是影响国民生活、经济建设的重要因素,每年由于金属腐蚀直接或间接引起的环境污染、人员伤亡、能源浪费等问题所造成的经济损失难以估算。为了缓解这一问题,最常见的防腐手段之一便是在金属表面覆盖涂层。聚苯胺是一种由氧化单元和还原单元组成的链状高分子材料,1985年De Berry[1]发现了在不锈钢表面沉积聚苯胺薄膜可以显著降低不锈钢在酸性环境中的腐蚀速率,从此研究人员开始了对聚苯胺用于金属防腐涂层的广泛研究。聚苯胺易于合成,并具有独特的易掺杂等特点,但由于刚性的分子链结构,分子间作用力强,因此其溶解性和熔融加工性能差。利用带有一定功能基团的酸类或盐类物质对聚苯胺进行掺杂可以有效改善其难溶问题,将掺杂态的聚苯胺作为防腐添加剂加入环氧树脂中制成涂料,涂料的导电性和防腐性能都有很大的提升。

有研究对比了不同无机酸掺杂聚苯胺的性能差异,发现盐酸、硫酸或磷酸掺杂的聚苯胺具有良好的导电性与结晶性,其中盐酸掺杂聚苯胺的导电性最强[2];有学者研究了木质素磺酸盐掺杂对聚苯胺的影响,测试表明添加质量分数5%的木质素磺酸盐掺杂聚苯胺的环氧涂层腐蚀水平较低[3];还有学者制备了有机酸与无机酸共掺杂的聚苯胺/环氧涂层,发现盐酸与十二烷基苯磺酸共掺杂的聚苯胺解决了聚苯胺在涂层中的分散问题,同时增强了涂层的屏蔽作用[4],抗划伤和抗点蚀性能非常优异[5]。

本文采用化学氧化法,以盐酸、硫酸、磷酸3种无机酸制备了不同掺杂态聚苯胺,再通过解掺杂制备了本征态聚苯胺,接着用二次掺杂的方法来制备分别由植酸、甲基磺酸和十二烷基苯磺酸掺杂的聚苯胺。最后将聚苯胺材料加入环氧树脂中并涂覆在 Q235碳钢表面,通过电化学阻抗谱考察了不同酸掺杂聚苯胺及其添加量对环氧涂层耐腐蚀性能的影响。

1 实验

1.1 主要材料

分析纯的苯胺(An)、甲基磺酸(MSA)、二甲基吡咯烷酮(NMP):阿拉丁试剂(上海)有限公司;分析纯的过硫酸铵(APS)、盐酸(HCl)、硫酸(H2SO4)、磷酸(H3PO4)、氨水、氯化钠、无水乙醇:广州化学试剂厂;分析纯的十二烷基苯磺酸(DBSA)、植酸(PA):上海麦克林生化科技有限公司;工业纯的正丁醇:南通星辰合成材料有限公司;工业纯的二甲苯、环氧树脂E44、固化剂650:镇江丹宝树脂有限公司;去离子水:自制。

1.2 聚苯胺材料的合成

1.2.1 无机酸掺杂聚苯胺

对苯胺单体进行二次减压蒸馏后,各取0.1 mol苯胺单体分别溶于100 mL浓度为1.0 mol/L的HCl溶液、H2SO4溶液和H3PO4溶液中,在转速为160 r/min的磁力搅拌下逐滴加入100 mL浓度为1.0 mol/L的过硫酸铵溶液,得到浓稠的墨绿色混合物,持续搅拌8 h以上。使用真空泵对混合物进行抽滤,并用去离子水反复洗涤反应产物直至滤液无色且pH与去离子水的pH相同,将过滤物置于60 °C下真空干燥后研磨得到无机酸掺杂的聚苯胺粉末(HCl-PANI、H2SO4-PANI、H3PO4-PANI)。

1.2.2 本征态聚苯胺

取适量HCl-PANI粉末加入400 mL体积分数为10%的氨水中,磁力搅拌(160 r/min)8 h以上后使用真空泵进行抽滤,以去离子水反复冲洗反应产物直至滤液无色且pH与去离子水的pH相同,将过滤物置于60 ℃下真空干燥后研磨得到咖啡色的本征态聚苯胺粉末(EB-PANI)。

1.2.3 有机酸掺杂聚苯胺

取适量EB-PANI粉末分别加入200 mL浓度为0.1 mol/L的PA溶液、DBSA溶液和MSA溶液中,经过1.2.1节所述的持续搅拌、冲洗抽滤、真空干燥与研磨步骤之后,得到有机酸二次掺杂的聚苯胺粉末(PA-PANI、DBSA-PANI、MSA-PANI)。

1.3 聚苯胺/环氧复合涂层的制备

依次使用180#、360#、500#、800#和1000#砂纸对Q235钢进行打磨,用去离子水、无水乙醇洗净表面的灰尘与油污后干燥备用。将一定量的聚苯胺粉末充分研磨并通过 200目筛网后,倒入稀释剂[m(二甲苯)∶m(正丁醇)= 7∶3]中超声分散20 min,加入环氧树脂搅拌均匀后再加入固化剂[m(稀释剂)∶m(环氧树脂)∶m(固化剂)= 3∶5∶5],再以800 r/min充分搅拌30 min后得到分散均匀的环氧树脂涂料。使用涂布器将涂料均匀涂覆在处理好的Q235钢表面,在常温下干燥后的涂层厚度控制在(120 ± 20) μm。其中,纯环氧涂层标记为EP,添加了不同改性聚苯胺的涂层分别标记为HCl-PANI/EP、H2SO4-PANI/EP、H3PO4-PANI/EP、EB-PANI/EP、PA-PANI/EP、MSA-PANI/EP与DBSA-PANI/EP。

1.4 表征与性能测试

1.4.1 聚苯胺

采用KBr压片法制样,通过德国Bruker公司的VERTEX 70型傅里叶变换红外光谱仪(FT-IR)分析不同聚苯胺材料的官能团,确定其分子结构。采用上海佑科仪器仪表有限公司的UV755B型紫外可见分光度计测量聚苯胺材料在NMP中300 ~ 800 nm波长范围内的吸收光谱。采用德国Bruker公司制造的D8 Advance型X 射线衍射仪(XRD)对聚苯胺粉末进行结晶度分析。采用HORIBA Jobin Yvon公司的LabRAM Aramis拉曼光谱仪分析不同聚苯胺材料的结构。采用FEI公司的NOVA NanoSEM 430型扫描电子显微镜(SEM)观察材料的微观形貌。

1.4.2 聚苯胺/环氧复合涂层

采用东莞三量量具有限公司的CT638型测厚仪测量聚苯胺/环氧复合涂层的厚度,根据GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》测试涂层的铅笔硬度,根据GB/T 9286–1998《色漆和清漆 漆膜的划格试验》测试涂层的附着力。采用承德鼎盛公司的 JY-82A接触角测试仪测试涂层的接触角。采用 NOVA NanoSEM 430型扫描电子显微镜观察涂层的表面形貌。

采用美国普林斯顿公司的263A电化学工作站测量电化学阻抗谱,以3.5% NaCl溶液为腐蚀介质,三电极体系中面积为1 cm2的钢板为工作电极,面积为2.5 cm2的铂板为辅助电极,饱和甘汞电极(SCE)为参比电极,正弦波扰动电位幅值为20 mV,扫描频率从100 kHz至0.01 Hz,用ZSimpWin软件拟合实验数据。

2 结果与讨论

2.1 红外光谱分析

从图1可看到,EB-PANI在3 450、1 596、1 494、1 284、1 161和822 cm−1处出现了吸收峰,分别对应N─H伸缩振动峰,醌式结构N─Q═N、苯环N─B─N(Q和B分别表示醌环和苯环)和芳香胺C─N的吸收振动峰,苯环面内C─H弯曲振动,以及苯环面外C─H弯曲振动。其他无机酸与有机酸掺杂的PANI的红外吸收光谱与EB-PANI类似,DBSA-PANI和MSA-PANI在1 050 cm−1处出现S═O伸缩振动吸收峰[6-7],H3PO4-PANI与PA-PANI在1 122 cm−1和1 123 cm−1处出现了较宽的吸收峰,可以认为是960 cm−1处磷酸根的P─OH振动峰与1 044 cm−1处的P═O伸缩振动峰发生了重叠[8]。

图1 不同聚苯胺材料的红外光谱图Figure 1 FT-IR spectra of different polyaniline materials

2.2 紫外光谱分析

从图2可见,本征态聚苯胺EB-PANI在330 nm和630 nm处出现了特征峰,分别对应于苯环与醌环上的π–π*跃迁吸收峰[9]。掺杂了不同酸的聚苯胺在这两处也出现了特征峰,但与EB-PANI的吸收峰相比出现了轻微的红移。这是由于掺杂引入的阴离子影响了聚苯胺分子的结构,尤其是尺寸较大的掺杂基团会降低聚苯胺分子之间的相互作用力,聚苯胺分子展现出伸展状态有利于其电荷离域化,电子跃迁能隙降低在光谱图上表现为吸收峰红移[10]。但是由于聚苯胺是在高极性溶剂NMP中溶解后进行检测的,当溶剂的极性增强时,聚苯胺的未键结电子对的溶和效应增强,n轨域能量降低导致光谱上n→π*跃迁的吸收峰往短波位移,因此掺杂态聚苯胺的紫外光谱红移并不明显。

图2 不同聚苯胺材料的紫外−可见吸收光谱图Figure 2 Ultraviolet–visible absorption spectra of different polyaniline materials

2.3 X射线衍射分析

由图3可知,大部分聚苯胺的XRD衍射峰较宽,说明这些物质大多处于无定形状态,在2θ= 20°与2θ= 25°附近有明显尖锐的特征峰,分别是由平行于与垂直于聚合物链周期性排列的不同分子链引起的[2],说明这些聚苯胺具有较好的规整性。根据XRD的相关知识,衍射峰高则结晶性好,衍射峰宽则结晶性差。图中EB-PANI在 2θ= 20°处的衍射峰较宽,经过酸掺杂后聚苯胺在此处的衍射峰收窄,说明其结晶性得到了一定程度的提高。这是由于掺杂过程中不同体积的掺杂基团引入聚苯胺主链使得聚苯胺分子链间距增大,平行于分子链方向的有序性得到了提高[11]。

图3 不同聚苯胺材料的XRD谱图Figure 3 XRD patterns of different polyaniline materials

2.4 拉曼光谱分析

由图4可知,不同的聚苯胺材料在相同的位置出现了聚苯胺典型的特征峰。在1 161 cm−1处出现的特征峰对应于苯环与醌环内的C─H键弯曲振动;1 334 cm−1处的特征峰对应于半醌环内的C─N+伸缩振动;1 474 cm−1处的特征峰对应于醌二亚胺的N═C═N伸缩振动;1 554 cm−1处与1 590 cm−1处的特征峰分别对应于苯环与醌环上的C═C伸缩振动,这与文献[12-14]研究结果一致。与EB-PANI相比,不同酸掺杂的聚苯胺在1 161 cm−1和1 474 cm−1两处的特征峰强度有不同程度的下降;在1 134、1 554和1 590 cm−13处的特征峰强度有不同程度的提高。这表明掺杂反应改变了聚苯胺的醌亚胺结构单元,形成了新的单元[15]。

图4 不同聚苯胺材料的拉曼光谱图Figure 4 Raman spectra of different polyaniline materials

2.5 扫描电镜分析

由图5可看出聚苯胺是由许多不规则的纳米球组成的纳米纤维[16],由于聚苯胺分子链之间的作用力较强,聚苯胺纤维不规则地团聚在一起而在微观上呈现出珊瑚状形貌。其中 DBSA-PANI的纤维较长,EB-PANI、H3PO4-PANI、HCl-PANI和MSA-PANI的纤维呈短棒状,结构较为松散,纤维之间的缝隙较大;H2SO4-PANI和PA-PANI的纤维呈片状,且结合紧密。

图5 不同聚苯胺材料的SEM图像Figure 5 SEM images of different polyaniline materials

2.6 不同聚苯胺对涂层物理性能的影响

根据 GB/T 6739–2006标准,所有涂层的铅笔硬度都达到了 4H。而根据 GB/T 9286–1998标准,除了H3PO4-PANI/EP和PA-PANI/EP涂层的附着力为1级外,其他涂层的附着力均为0级。

图6给出了不同聚苯胺/环氧涂层的表面形貌,聚苯胺的添加量均为0.6%(质量分数)。未加聚苯胺的清漆涂层表面较为粗糙,添加了HCl-PANI、H2SO4-PANI或PA-PANI的涂层变得平滑,而添加了H3PO4-PANI、DBSA-PANI或MSA-PANI的涂层表面均出现了不同尺寸与数量的微孔。从DBSA-PANI/EP的SEM图像可明显看到微孔坑内存在 DBSA-PANI颗粒,说明出现了微孔的涂层是由于添加的聚苯胺材料发生了团聚,不同的团聚程度导致涂层出现不同的微孔,继而影响复合涂层的性能。

图6 不同聚苯胺/环氧涂层表面的SEM图像Figure 6 SEM images of the surfaces of different polyaniline/epoxy coatings

从图7可知,与清漆涂层的水接触角相比,添加了聚苯胺材料的复合涂层的水接触角都有所增大,说明添加聚苯胺材料可以有效提高涂层的疏水性,而疏水性更高的涂层对基材的保护作用更大,一般都拥有更好的防腐蚀性能[17]。

图7 不同聚苯胺/环氧涂层表面的水接触角测量图片Figure 7 Images showing the contact angle of water on different polyaniline/epoxy coatings

2.7 不同含量的本征态聚苯胺对涂层耐蚀性的影响

制备了不同EB-PANI添加量(以相对于EP的质量分数计)的EB-PANI/EP涂层,浸泡在3.5% NaCl溶液中一定时间后取出进行电化学阻抗谱测试。由图8可看出,在浸泡到第3天时,添加量为0.6%的EB-PANI/EP涂层的容抗弧最大,不添加EB-PANI的环氧涂层容抗弧半径最小。随着浸泡时间的延长,涂层的容抗弧半径都有不同程度的减小,说明它们的耐蚀性开始变差,但是添加量为 0.6%的 EB-PANI/EP涂层的容抗弧半径依然是所有涂层中最大的。浸泡了7 d后,0.3% EB-PANI/EP涂层与1.0% EB-PANI/EP涂层的Nyquist图出现了2个时间常数,这意味着腐蚀介质已经透过涂层到达了涂层与金属的界面,这2个涂层的耐蚀性相对较差。

图8 不同EB-PANI含量的环氧涂层在3.5% NaCl溶液中浸泡3 d和7 d后的Nyquist图Figure 8 Nyquist plots for epoxy coatings with different contents of EB-PANI after being immersed in 3.5% NaCl solution for 3 days and 7 days

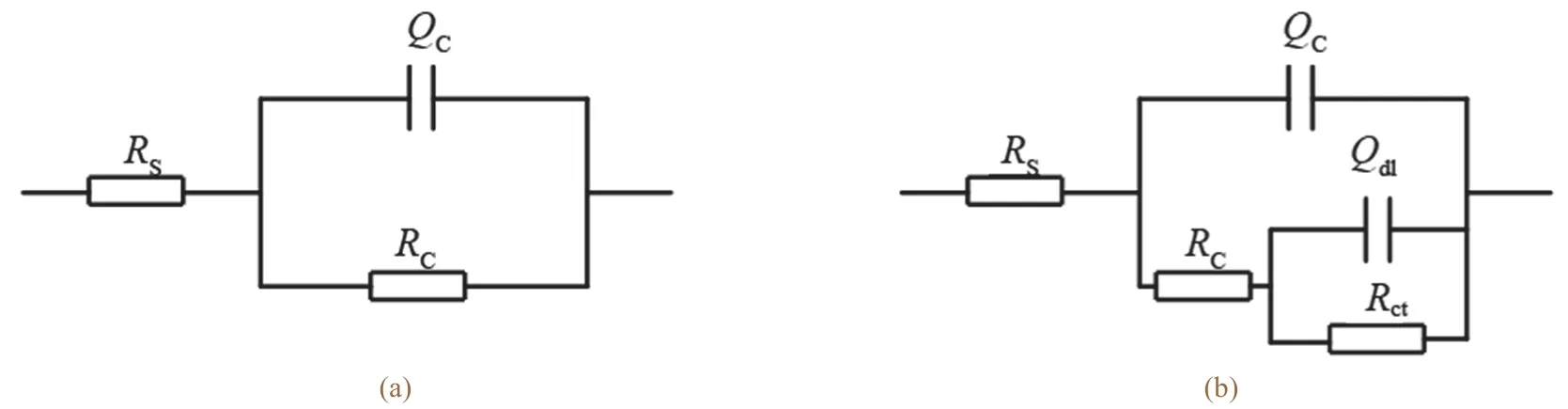

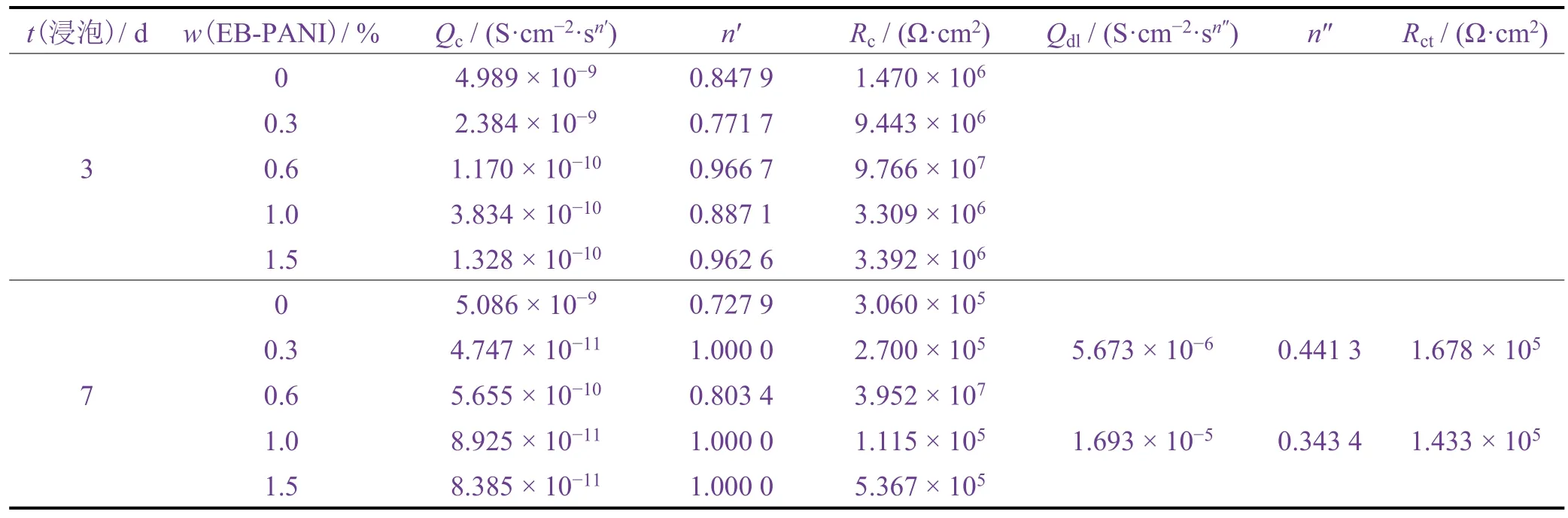

经过对EB-PANI/EP涂层的Nyquist图和有机涂层阻抗模型的分析,选用如图9所示的两个等效电路模型对电化学阻抗谱测试数据进行拟合,其中一个时间常数的模型表示浸泡前期,两个时间常数的模型表示浸泡中期。等效电路模型中的Rs为溶液电阻,Rc为涂层电阻,Rct为电荷转移电阻,Qdl为双电层电容,Qc为涂层电容。在浸泡前期,Rc所反映的是电解液与金属界面之间电荷传递的阻力,Rc越大说明腐蚀介质越不容易渗透进入涂层,涂层的抗腐蚀能力越强。由于电极表面存在弥散效应,导致涂层电容和双电层电容偏离理想电容,因此需要引入常相位角元件来加以表征。弥散效应与电极表面电流分布、粗糙度等因素有关,n是取值范围为0 ~ 1的弥散指数,n越接近0则元件越接近纯电阻,n越接近1则元件越接近纯电容。通过ZSimpWin软件对各涂层的电化学阻抗谱曲线拟合而得到的涂层各元件拟合参数列于表1。通过比较Rc可看出,添加了EB-PANI的涂层对腐蚀介质的阻挡能力比未添加的清漆涂层更强,且无论是在浸泡了3 d还是7 d后,添加量为0.6%的EB-PANI/EP涂层的Rc最大,这一点与其Nyquist图中容抗弧半径最大相呼应。聚苯胺表面氧还原反应动力学缓慢使得铁的溶解速率低[18],且氧化还原过程中对碳钢产生的钝化作用令其表面产生了钝化膜,因此在环氧涂层中添加聚苯胺可以更好地抑制金属腐蚀。

图9 一个时间常数(a)和两个时间常数(b)的等效电路图Figure 9 Equivalent circuits having one time constant (a) and two time constants (b)

表1 不同EB-PANI添加量的环氧涂层的EIS谱图拟合结果Table 1 Fitting results of EIS plots for epoxy coatings with different contents of EB-PANI

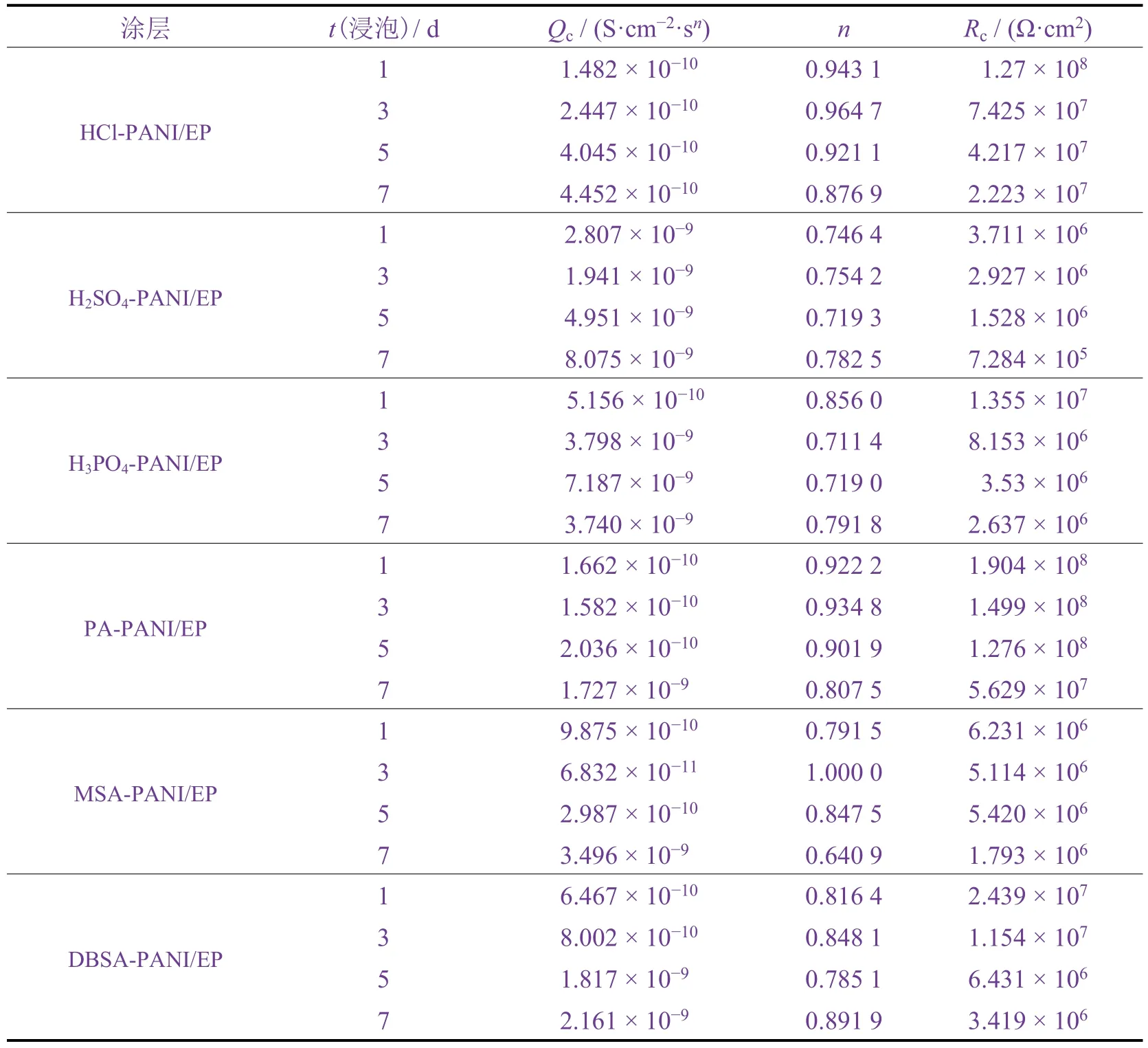

2.8 不同酸掺杂聚苯胺对涂层耐蚀性的影响

在保持聚苯胺添加量为0.6%及其他条件不变的情况下,将不同酸掺杂的聚苯胺加入环氧涂料中,然后将涂层试样浸泡在3.5%的NaCl溶液中,经过1、3、5和7 d浸泡的样品取出后进行电化学阻抗谱测试,结果如图10所示。在3种无机酸(H3PO4、H2SO4、HCl)与3种有机酸(DBSA、MSA、PA)的对比中,无机酸中的HCl掺杂的聚苯胺与有机酸中的PA掺杂的聚苯胺在相同浸泡天数时的Nyquist图中容抗弧半径较大,这意味着HCl-PANI与PA-PANI在环氧涂层中展现了较其他酸掺杂的聚苯胺更好的屏蔽性能。PA-PANI上脱掺杂的植酸离子与 Fe2+发生螯合反应形成不溶性的配合物,该配合物沉积在环氧涂层下的金属表面,封闭了涂层的微孔,从而有效防止腐蚀介质与碳钢表面接触[19]。此外,聚苯胺钝化作用所形成的钝化膜与植酸离子螯合作用所生成的螯合物协同作用,堵塞了电解质溶液的渗透通道,令PA-PANI/EP涂层的防腐蚀能力提高。

图10 不同酸掺杂的聚苯胺/环氧涂层在3.5% NaCl溶液中浸泡不同时间后的Nyquist图Figure 10 Nyquist plots of epoxy coatings containing polyaniline doped with different acids after being immersed in 3.5% NaCl solution for different time

由于所有Nyquist图都只呈现了一个时间常数,因此采用浸泡前期的模型对它们进行拟合,拟合所得参数列于表2。从中可知,经过酸掺杂改性的聚苯胺均提高了环氧涂层对腐蚀介质的阻隔性,在添加量为0.6%的情况下,HCl-PANI/EP、H2SO4-PANI/EP、H3PO4-PANI/EP浸泡7 d后的涂层阻抗分别为2.223 × 107、7.284 ×105和 2.637 × 106Ω·cm2;PA-PANI/EP、MSA-PANI/EP、DBSA-PANI/EP浸泡 7 d后的涂层阻抗分别为5.629 × 107、1.793 × 106和 3.419 × 106Ω·cm2。经过对比可知,无机酸组中 HCl与有机酸组中 PA 掺杂改性的聚苯胺对环氧涂层防腐性能的提高程度最大。

表2 不同酸掺杂的聚苯胺/环氧涂层的EIS谱图拟合结果Table 2 Fitting results of EIS plots for epoxy coatings containing with polyaniline doped with different acids

3 结论

(1) 与 EP相比,HCl-PANI/EP、H2SO4-PANI/EP与 PA-PANI/EP涂层的表面更加平滑、致密,而H3PO4-PANI/EP、DBSA-PANI/EP和MSA-PANI/EP涂层的表面由于聚苯胺颗粒的团聚而出现了不同程度的气孔。所有添加了聚苯胺材料的涂层表面水接触角均有所增大。

(2) 添加EB-PANI可以提高环氧涂层的防腐蚀性能,其中EB-PANI添加量为0.6%的涂层有最强的防腐性能。经过3.5% NaCl溶液浸泡7 d后,EB-PANI/EP涂层的阻抗比EP涂层的阻抗高两个数量级。

(3) 利用不同酸对聚苯胺改性,HCl与 PA分别是无机酸组与有机酸组中对提高涂层防腐性能效果最明显的。经过3.5% NaCl溶液浸泡7 d后,涂层阻抗的排序为:HCl-PANI/EP > H3PO4-PANI/EP > H2SO4-PANI/EP;PA-PANI/EP > DBSA-PANI/EP > MSA-PANI/EP。