200吨门式起重机主梁制作质量控制

胡光隆

中国石油天然气第六建设有限公司 广西钦州 535008

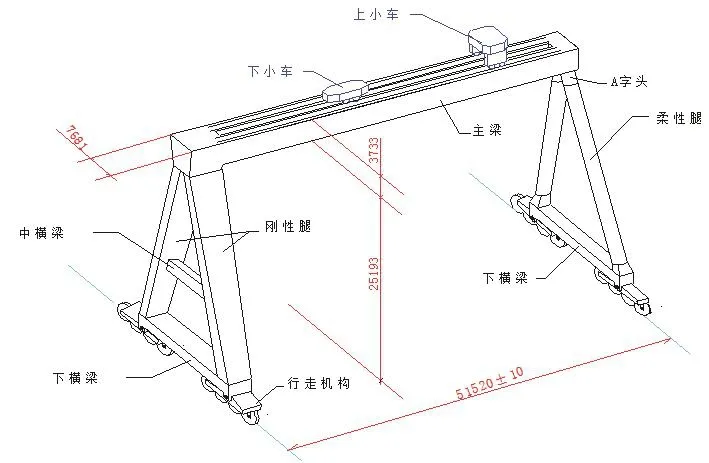

我司采购的一台200吨门式起重机,由于运输条件限制,起重机厂家委托我方在安装地点现场建造起重机门架钢结构。本台200吨门式起重机跨距51520mm,主梁底高25193mm,起重机门架钢结构重约283吨。起重机为双主梁、大跨度龙门式起重机,由门架结构、上下小车、起重运行机构、电气控制系统等组成。其中门架结构主要由双主梁、A字型刚性腿、人字型圆管柔性腿和行走机构组成。结构形式见图1:

图1 200吨门式起重机结构图

1 主梁概况

主梁是起重机结构的主要受力部件,是大型起重机钢结构制造的关键。200吨起重机主梁为箱形双梁中间对称结构,总长为54622mm,总宽为7681mm,梁高为3737mm,重177吨,主要由板厚8~18mm的板材组成。主梁分14个箱体预制,单边梁12个箱体,单个箱体长8500~10000mm,宽1770mm,高3737mm,最重箱体约13吨;2个端梁箱体,长4188mm,宽2460mm,高3732mm,重分别为10.5和6.6吨。箱体分为上翼缘板、左腹板、右腹板、下翼缘板四片。

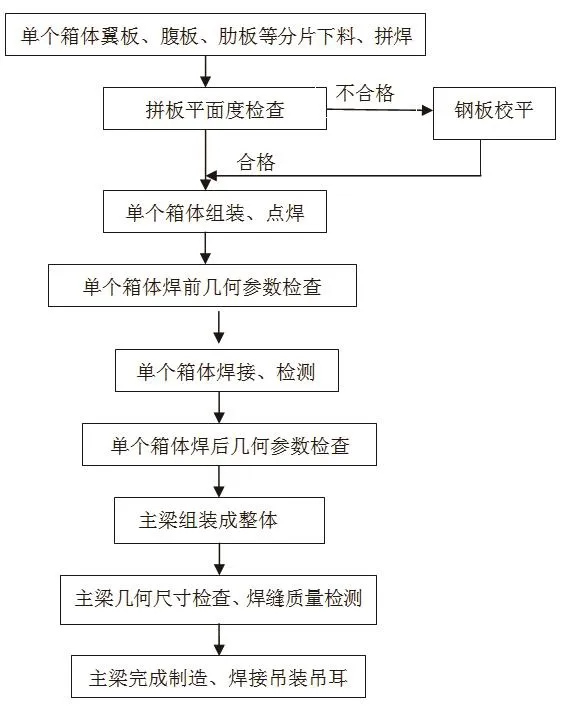

2 主梁制作工艺流程:详见下图2

图2 主梁制作工艺流程

3 主梁箱体的尺寸要求

箱体的旁变值≤15mm;箱体对角线差≤3mm,双梁对角线差≤15mm;箱体上翼缘板水平偏斜值≤7mm;腹板垂直偏斜值≤18mm;箱体扭曲度≤10mm;主梁腹板的波浪度以1m平尺检测,离上翼缘板H/3以内不应大于0.7t,其余区域不应大于1.2t(t为板厚,0.7t=7mm,1.2t=12mm);主梁翼板的波浪度以1m钢板尺检查不大于3mm,两肋板之间不大于8mm。

主梁满负荷后拱度不得小于36mm,考虑到起重机进行型式试验对吊车产生的影响,制造时主梁预拱度取值为1.4S/1000=72mm,主梁自重下挠度13mm,再考虑到焊接变形,因此,在拱度方向上给定30mm的修正变形量,即整体组装拱度按115mm考虑(理论成型预拱度+自重下挠度+焊接变形修正)。采用腹板弧形下料的方式形成主梁的拱度。

4 焊接要求

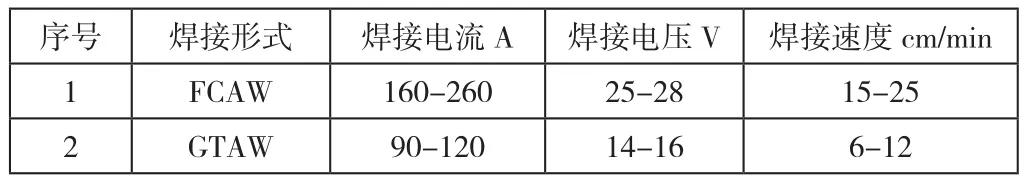

门架所有焊缝采用二氧化碳气体保护焊或者钨极氩弧焊,焊丝为E501T-1(φ1.2)及ER50-6(φ2.0),焊接参数见表1:

表1 焊接参数

焊接时要严格控制焊接线能量的输入,在保证焊透和焊缝无缺陷的前提下,应尽量采用小的焊接热输入量,小电流,快速焊,多层多道不摆动操作,避免局部焊缝过热,对变形产生不利影响。

5 下料预制

翼板、腹板在宽度方向下料时应按+3~+5mm的正偏差,长度方向下料时应按+15~+20mm的正偏差进行下料以补偿焊接收缩量及主梁起拱时的调节量。

承轨T型梁是用H型钢400×400×13×21mm沿腹板中心线分两片平分制成,H型钢切割前应划切割线,整根型钢切割线与中心线偏差不得大于1.5mm,切割打磨完后整个切割面直线度偏差不得大于1mm,T型梁翼板平面度不得大于1.5mm,弯曲度不得大于0.1%,且小于10mm,如平直度超标可用型钢矫正机进行矫正。

内部肋板用CAD软件按1:1放样后,采用数控切割机分2瓣对称下料。肋板的宽度尺寸只能小不能大(小1mm左右),长度尺寸可允许有一定的误差(±2mm以内)。肋板的4个角应为90°,尤其是肋板与上翼板联接处的两个角更应严格保持直角,以使装配后主梁的腹板与上翼板垂直,同时主梁在长度方向上不会发生扭曲变形。

拼板及二次下料:主梁腹板宽度为3700mm,考虑到主梁预制拱度(拱度A=107)的需要,需在腹板下料时将主梁腹板拱度一同号料出来。根据腹板材料规格,需进行拼板。拼板前必须矫正钢板的平面度,拼缝错边量不得大于1mm,焊完后每米平直度不得大于2mm。拼焊时拼缝两端各留300mm不焊,这样利于箱体间的组装,待箱体组对接长后再焊接。腹板拼焊采用分段退焊的方法,每段焊缝长度为200mm,采取了两种预防焊接变形的控制措施,一种是刚性固定,即在大坡口一侧焊接防变形加强板,大坡口焊接完后需翻转清根,清跟前观察其变形量,根据变形量控制清根深度,以此减少总的焊接变形量。宽度小于2m的拼板可以用矫平机压平,宽度大于2m的拼板变形采用火焰矫正,此两种矫正变形的方法均可以将焊接变形调整至公差范围内。腹板拼焊调平后进行二次下料,用气割左右对称切割两侧腹板,以防止主梁两侧腹板尺寸不同,引起主梁的扭曲变形。

6 主梁组对焊接

6.1 单个箱体组对焊接

首先将下翼板调平,平铺在平台上,并划出各板的安装位置线。再将一侧的腹板点焊固定在下盖板上,点焊长度50mm,间距500mm,同时注意保证腹板与下盖板的垂直度,并在腹板上划出各肋板的位置线,然后将肋板及角钢分别与腹板及下翼板进行点焊。然后将另一侧腹板上各肋板的位置线划出,然后与下翼板、肋板及角钢点焊固定。接着组装上翼板、T型梁、角钢。为方便后续箱体间组对工作,应画出腹板和翼板宽度方向中心线并将其引到外壁。

箱体两端对接口腹板之间用临时支撑固定,预防焊接翘曲变形。这是单个箱体焊接时变形最大的地方,加支撑后可以减少变形量。如变形不可避免,在箱体接长时,用斜尖、卡具施加外力然后再用火焰矫正。

焊接时先焊T型梁与腹板、翼板相交的焊缝,这样既可减少T型梁的纵向弯曲变形,又使得T型梁和腹板成为一个整体,从而有效降低腹板的局部翘曲,接着焊腹板与翼板的相交的长焊缝,焊接顺序为中间向两端焊接,采用对称焊接和分段退焊的方法,每段焊缝长度为200mm,最后焊接肋板以及角钢与腹板、翼板的角焊缝。

检查箱体组装几何尺寸,包括上翼缘板的水平偏斜值、腹板垂直偏斜值、肋板安装位置偏差、肋板垂直度、箱体对角线等。需要注意的是由于肋板存在下料及组对偏差,箱体两侧腹板及上翼板不可以直接靠上肋板组对点焊,要用线坠打垂直或水平尺打水平后测量好箱体对角线,才可以点焊加固。焊接完成后对整个箱体的几何参数进行检查。

6.2 主梁箱体之间组对焊接

组装前用全站仪找出主梁纵向及横向的中心线,将平台的纵向中心线标出(垂直于大车轨道),在平台上焊好横、纵向的限位板。组对的箱体吊装到平台上以后,将箱体临时固定,用导链和千斤顶将箱体移动到位,进行两分段之间合拢口的组对。接着将全站仪架在大车轨道与平台纵向中心线两端的基准点上,按全站仪显示的数据调整两个箱体,使两个箱体的纵向中心线准确就位,然后将水准仪架在主梁的上翼缘板,从中心向两边每2m测量一个水平值,调整箱体两端标高,确保箱体拱度在偏差范围内。同时为了满足主梁安装后尽量外凸而不是内凹的要求,箱体内侧高度不得低于箱体外侧,且高差不大于7mm。

箱体就位经检验合格后将两分段完全固定,焊缝两侧每600mm焊接一个加强肋板进行固定。分段合拢口余量切割完、开好坡口后,用磨光机把距焊口两侧50mm范围内的铁锈、油漆、熔渣、飞溅、油污等清除干净。

焊接顺序:先焊上、下翼缘板的对接焊缝,同时仰焊,仰焊完后再焊平焊,这对保证主梁的上拱度有好处,接着焊腹板之间的对接缝,最后焊翼缘板和腹板之间的焊口。焊接过程中,采用2名焊工同时、对称地从中间向两边分段退焊,以防止主梁发生扭曲变形。双梁宜同时焊接,可边焊接边测量,根据过程控制结果,及时调整焊接顺序及相关参数。

中间两个箱体段是整个主梁的跨中段,是其它分段合拢就位的基准段,要实时观测它们的轴线、拱度以及沉降,一旦发现问题及时调整,为后续箱体的接长提供可靠的依据。主梁焊接前后应对主梁整体成型拱度、总跨度、主梁扭曲值、主梁旁变值、上翼缘板的水平度及双梁对角线差等几何参数进行检查测量,并控制在标准要求内。

7 焊接变形及矫正方法

焊接是一个局部加热的过程,焊接过程中的收缩会引起结构件的各种变形和残余应力[1]。大型箱体结构件焊接过程中常见的焊接变形有:收缩变形、扭曲变形、角变形、波浪变形。

焊缝变形预防措施:下料预留余量、采取合适的焊接工艺、采取合理的装配焊接顺序、反变形法、刚性固定法。

焊接变形矫正:火焰矫正,加热温度控制在600~800℃之间,可采用点状、带状和三角形加热的方法[2],矫正时可适当进行锤击或施压,不可浇水冷却,避免矫正过量,避免同一位置重复加热,避免在应力最大处加热;机械矫正,主要针对拼板变形,可选择矫平机或卷板机进行矫正,一般尺寸较小的拼板可以采用。

8 主梁成型质量情况

主梁制造完成后,约请设计单位共同验收,经过测量得出的数据均符合设计及标准要求[3]。

9 结语

200吨龙门起重机主梁制作通过控制下料尺寸,选择合理的焊接工艺和装配焊接顺序,采取反变形法,刚性固定法,火焰矫正法,机械矫正法等纠正预防措施,是可以有效地控制大箱体结构件的焊接变形和组装尺寸。起重机安装完成后,进行各项检验试验均能达标。