浅析灌注桩施工工艺与成桩质量的关系

余深孜 门敬伟 中国水利水电第八工程局有限公司

钻孔灌注桩在设计过程中确定的施工工艺均含有一定的意义,准确理解设计施工工艺意图有利于成桩质量控制,现对常见旋挖施工工艺对成桩质量的影响进行对比探讨。

一、不同桩型特点与质量控制要点

按桩的性状和竖向受力情况,桩基可分为摩擦型桩和端承型桩两大类。在施工中,只有对两种类型的桩基有充分的认识和区分,才能在施工中更好的完成桩基的施工。可以从以下四个方面来区别:

1.定义的区别:端承型桩(地基承载力≥600Kpa),指桩顶垂直荷载由桩侧阻力和桩端阻力分担,但桩端阻力分担较多,桩端一般进入中等密度以上的砂砾土层,或中等风化、微风化、新鲜基岩的顶部。这种桩的侧摩阻力虽然是次要的,但也不容忽视。

支承桩是一种端承桩,即桩身穿过软土层,桩端设置在致密砂砾土层中,或位于中风化、微风化、非风化硬岩层顶部,桩顶竖向荷载主要由桩端阻力承担,但桩侧阻力很小可以忽略。

摩擦桩(地基承载力≤600kpa)是指竖向荷载由桩侧阻力和桩端阻力分担,但桩侧阻力分担较大荷载的桩。摩擦桩桩端持力层一般为固体粘土、粉土和砂土,桩长直径比不大。摩擦桩是一种摩擦桩,它的竖向荷载主要由桩侧阻力承担,但桩端阻力很小,可以忽略不计。

2.施工中的区别:摩擦力是桩身承受桩顶荷载时,桩身与周围岩土之间的摩擦力。

端阻力是将桩端(桩底)置于强度较高的岩土层(又称地基承载层)上,桩端下的岩土层在荷载传递到桩端时承担荷载。

因此,有必要注意摩擦桩与端承桩的区别:在施工端承桩时,不得扰动或破坏桩端土体的结构和强度,应努力保护桩端土体的强度,不允许桩端土体被水侵蚀,必须清理桩端的空隙土和浮渣,否则会导致桩端沉降。

桩端应平整或台阶状,无斜坡,桩端岩石中若有松动的岩石,应将其移除。在摩擦桩施工中,要注意保护和增加摩阻力,使桩周土墙变得粗糙,不扰动和破坏桩周土体的结构和强度,不让桩周土体受到水的侵蚀等。

3.成孔后地质核查的区别:桩基成孔后要进行地质核查,对照是否和设计地质相符。

端承桩在钻进过程中,每2m取一次渣样,在地质变化比较大的地方,每50cm取一次样,作为成孔后的地质核查依据。成孔后地质核查要求每个桥墩的第一根桩均要设计院人员到场,施工单位人员和监理单位人员共同到场进行地质核查,核查内容包括地质情况的变化、渣样的现场确认、入岩的深度(就是进入最后一层岩层的深度),若地质情况与设计相符,并且入岩深度满足设计要求,则可以进行下一步骤的施工,若不满足以上条件则需要继续钻进或进行设计变更。

摩擦桩则只需要第一根桩设计院人员到场,剩余桩基施工时只需要施工人员做好记录,监理人员见证,然后将结果送给设计院即可,但要留有影像资料。摩擦桩在钻进过程中,每2m取一次渣样,在地质变化比较大的地方,每50cm取一次样,作为成孔后的地质核查依据,但是摩擦桩按一定批量设计院到场一次,进行现场对照,看是否设计与实际相符,若不符合情况则进行设计变更。一般摩擦桩只要地质情况不发生大的变化,就可以按摩擦桩正常施工。

4.清孔后的区别:在桩基成孔后,将钢筋笼下好,导管安装好,开始进行清孔,清孔后两种桩相同之处为:泥浆比重均为:不大于1.1;含砂率均为:不大于2%;黏度均为:17-20s。但是端承桩和摩擦桩最大的区别就是沉渣厚度,端承桩为:≤5cm;摩擦桩为:≤20cm;端承桩沉渣厚度若过大,则会产生沉降,所以沉渣厚度一定要进行控制,要控制在5cm以内。

以上为端承桩和摩擦桩的区别,只有区别好这两种桩基,才能对桩基施工进行很好的控制,桩基的质量才能有所保证。

二、不同清孔工艺的特点与质量控制要点

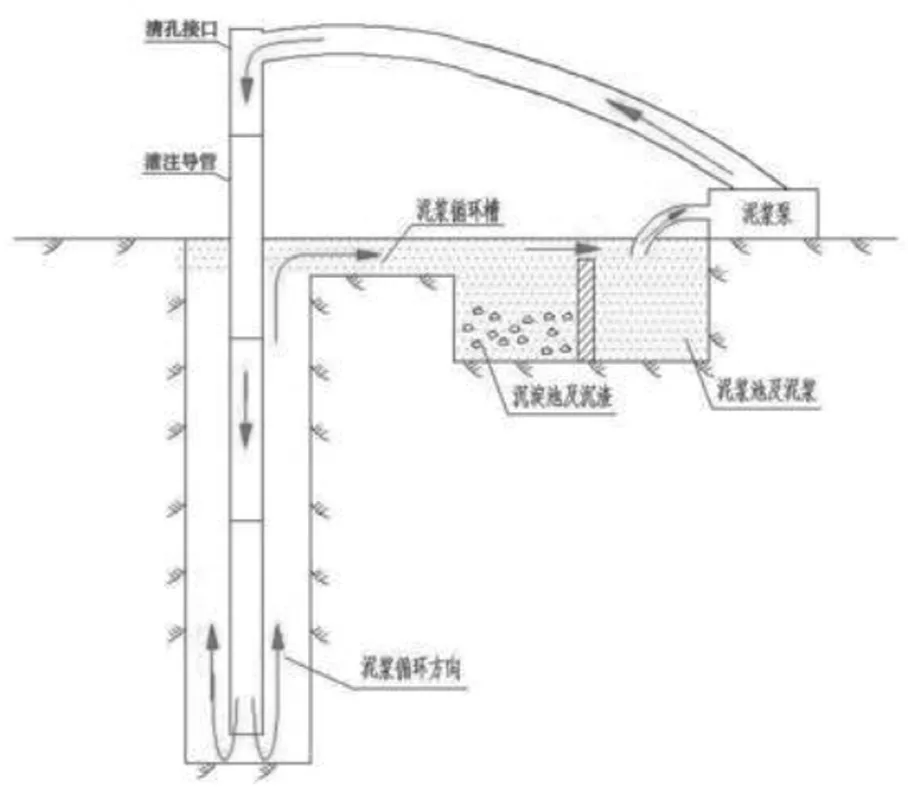

(1)泥浆正循环清孔:泥浆正循环清孔工艺是将泥浆泵抽出的泥浆通过橡胶软管与孔口处的灌浆桩连接,将泥浆送至孔底,将泥浆悬浮送至孔底,将泥浆带至孔底,再通过桩导管与孔壁之间的空隙返回地面,流入循环沟、沉淀池,进入泥浆池循环。正循环靠泥浆携带与悬浮沉渣清孔,不适宜于大直径与孔深较深的桩。正循环二次清孔工艺原理见图1。

图1 正循环二次清孔工艺原理示意图

泥浆正循环清孔质量控制要点:

1)选择合适的泥浆泵,泥浆流量过大,冲刷孔壁过大,易塌陷。在实际施工中,以流量和扬程作为泥浆泵选型的依据,根据桩孔直径可配制功率在12-30kw之间的3pn泥浆泵。

2)可以减少管接头,避免管径和运行方向的剧烈变化,降低泥浆循环系统的阻力和局部阻力消耗。

3)在泥浆循环过程中,泥浆循环系统中含有较多的粗颗粒或岩渣,这些粗颗粒或岩渣会反复循环进入井眼,影响井眼净化效果。定期清理沉淀池和污泥池的污泥,扩大和加长污泥循环沟。

4)在清孔过程中,根据清孔效果,及时提升、放置管子,左右移动管子,加速孔底沉渣,达到快速清孔效果。

(2)泵吸泥浆反循环清孔

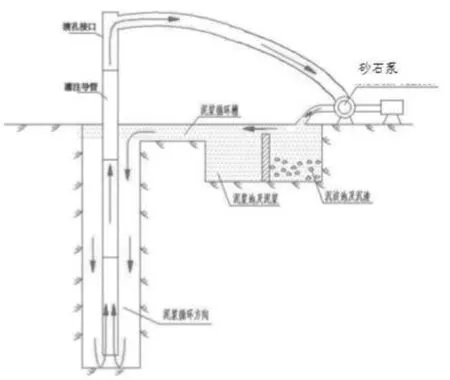

为保证清孔符合设计规范要求,大桩和深桩一般采用泥浆泵吸入反循环清孔技术。泵吸反循环二次井眼清理是利用砂泵将泥浆吸入管道与井壁之间的环形空间内的孔底,再吸入充填管道内腔,然后上升至地下泥浆循环系统。经过泥浆沉淀池处理后,由泥浆池和泥浆循环沟注入孔内。泵吸反循环二次清孔具有吸力大、清孔时间短、清孔底部干净的特点。泵吸反循环清孔工作原理见图2。

图2 泵吸反循环清孔工作原理示意图

泵吸反循环清孔质量控制要点:

1)井眼清理需要增加6bs 反循环砂泵。整个循环系统的管路布置复杂,反循环现场操作专业,真空度难以形成。

2)负压对孔壁稳定性有一定影响,对于深粉土厚砂层桩孔应控制反循环流动。

3)清理钻孔时,应注意保持护筒内泥浆表面水头的高度,保持回流泥浆体积与吸入量之间的平衡。控制料浆的性质和参数,处理废料浆和废渣是十分必要的。

(3)气举反循环清孔

气举反循环清洗孔是将镀锌管插入管内约2/3孔深,将高压空气送入2/3孔深,与管内泥浆混合,充气后在管内形成低压区,连续通风管道内外压差不断增大。当压差达到一定值时,平衡被打破,泥浆被迫在高压下从管道中排出。气举反循环原理见图3。

图3 气举反循环原理示意图

气举反循环清孔质量控制要点:

1)气举反循环装置结构复杂,必须在实际工作前进行调整和优化,尤其是空压机的选择和进气管的合理长度。

2)气举反循环可能在桩孔底部产生吸力负压。

3)在反循环作业中,保护筒内泥浆水位的水头高度应保持不变,返入井眼的泥浆量应与吸入量保持平衡,防止井眼塌陷。

(4)旋挖钻斗清孔(无泥浆循环清孔)

旋挖钻斗清孔即利用专用的捞渣钻斗清除孔内的沉渣,在钻进成孔过程和灌注混凝土前,不需要使用泥浆正循环或反循环进行孔内清孔的一种清孔方式。这种清孔方式,主要由旋挖钻斗捞取钻孔底沉渣,同时依靠泥浆保护孔壁的稳定性和悬浮泥沙的作用,使孔内泥浆中的粗颗或钻渣在较长时间内处于悬浮状态,安装钢筋笼和浇注管后,孔底保持少量或无泥沙。

旋挖钻斗清孔质量控制要点:

1)做好孔口、孔壁的保护。采用旋挖捞渣钻斗清渣,应充分做好孔口护筒埋设,保护筒内泥浆水头高度应有效保持,以防止钻进过程中孔口塌陷和孔壁塌陷。由于桩径大,每次旋挖钻斗提离孔口前,护筒内泥浆面都会下降1.2m左右,此时需进行及时补浆,维持护筒内液面高度。

2)采渣船结构合理。钻至桩孔设计承载层深度后,采用挑斗无压旋转多次,使桩底尽可能平整,钻孔导渣板尽可能短或平整,使孔底渣土进入筒体,导渣板高度越小,除渣效果越好。根据截渣斗的底部形状,对清渣钻斗的底部钻孔结构进行改进,以减小导向板和中心锥的高度。

3)泥浆管理是关键。旋挖钻机应成立专门的泥浆队,派人负责泥浆调制和管理。

4)控制泥浆性能是回转钻斗清渣过程中的关键。为了实现无泥浆循环洗井,必须科学合理地掌握泥浆配置,动态地使用泥浆。如:上部土层钻进时间短,此时应适当加大泥浆比重,维护孔壁稳定;岩层钻进回转阻力大,时间相对较长,泥浆比重可适当降低;终孔后旋挖钻斗捞渣处理后,由于需要安放钢筋笼、灌注导管,此时将泥浆调制成低比重、高粘度,使底部段泥浆形成絮状和稠度,提升泥浆的悬浮能力,避免泥浆内固相颗粒沉入孔底。

5)采用钻具排渣后,缩短了辅助作业时间,立即将桩身混凝土浇入罐笼,减少了孔底沉渣量。

三、不同护壁材料特点与质量控制要点

目前,旋挖钻孔桩护壁泥浆主要分为膨润土泥浆和化学泥浆。膨润土泥浆对成孔有良好的效果,但泥浆层过厚,放置时间过长会削弱摩擦桩的侧摩阻力,孔内泥浆不均匀,部分悬浮物逐渐下沉到孔底形成沉积物,费时费力。

四、总结

化学泥浆的堵塞效果与膨润土泥浆相当。钻进后,孔内泥浆稳定,钻进残渣少,二次沉淀少,凝结时间长。其次,根据对搅拌过程的分析,膨润土泥浆需要专门的搅拌人员,具有搅拌时间长、搅拌难度小、配套工具多等缺点。化工泥浆具有绿色环保、使用简单、体积小、使用方便、不需要专门人员,只需钻机操作人员准备、快速制浆、用工具少等优点。但代价更高。