铜藻中有害元素的脱除工艺优化及脱除前后砷形态的变化

,3,3,3,*

(1.南京中医药大学药学院,江苏南京 210023;2.江苏省海洋药用生物资源研究与开发重点实验室,江苏南京 210023;3.江苏省中药资源产业化过程协同创新中心,江苏南京 210023)

海藻由于细胞壁结构特点,容易富集环境中的有害元素,且对砷元素富集最为严重[1-2]。自然界中的砷具有不同形态,常见的砷化合物有砷胆碱(AsC)、砷甜菜碱(AsB)、亚砷酸根(As3+)、二甲基砷酸(DMA)、一甲基砷酸(MMA)、砷酸根(As5+),砷糖(AsS)等,不同的形态具有不同的毒性,毒性大小为As3+>As5+>MMA>DMA>AsS>AsC>AsB,以无机砷毒性最大,有机砷的毒性较小,AsS、AsC、AsB则无毒[3-4]。铜藻(Sargassumhorneri)来源于褐藻门马尾藻科,近年来在我国沿海海域上爆发,形成“金潮”灾害,因此对该资源变废为宝是海藻综合利用的重要课题,现阶段对铜藻主要集中在医药[5]、食品[6]、化妆品[7]、饲料[8]等行业研究。本课题前期实验研究发现,铜藻中铬、砷、镉、铅均超过GB 2762-2017《食品中污染物限量》[9]的限量规定,这将会限制铜藻的开发和利用,因此有必要脱除铜藻中的有害元素。

目前,国内外对于脱除有害元素的相关研究较多,但主要集中在水体[10]、土壤[11]、海产动物[12]等,针对海藻中有害元素脱除的问题,国内学者已经对海带、裙带菜、紫菜等展开研究,但以脱除铜藻中有害元素的研究未见报道。周卫松[13]采用柠檬酸脱除裙带菜中的砷;丁仲仲[14]和周青等[15]采用柠檬酸脱除坛紫菜中的镉。但这些研究还存在着一些不足:a.仅局限于脱除藻体中单一的有害元素,不能同时兼顾多种超标有害元素的脱除;b.没有考虑脱除过程中藻体的功效性成分(如岩藻黄质)的损失问题;c.忽视脱除剂在藻体中的残留。

针对目前研究存在的不足,本研究以铜藻为对象,通过对比不同脱除剂进而选择最佳脱除剂,单因素考察料液比、浸泡时间、温度对铜藻中铬、砷、镉、铅的脱除率的影响,利用正交实验优化脱除工艺来降低铜藻中铬、砷、镉、铅含量,并采用HPLC-ICP-MS法分析脱除前后砷形态的变化,对比脱除前后岩藻黄质含量的变化,以期提高铜藻被开发利用的可能性,同时将优化后的工艺应用于不同藻类以考察该工艺的适用性。

1 材料与方法

1.1 材料与仪器

铜藻新鲜品 采自江苏启东;羊栖菜新鲜品 采自浙江洞头;马尾藻新鲜品 采自山东威海;多元素标准溶液 国家有色金属及电子材料分析测试中心;岩藻黄质标准品 纯度≥95%,Sigma公司;65%硝酸 色谱纯,国药集团化学试剂有限公司;乙二胺四乙酸二钠标准品、亚砷酸根(As3+)、砷酸根(As5+)、一甲基砷(MMA)、二甲基砷(DMA)、砷胆碱(AsC)、砷甜菜碱(AsB) 中国计量科学研究院;乙腈、甲醇 色谱纯,美国天地;柠檬酸、乙二胺四乙酸二钠(EDTA-2Na)、磷酸二氢钾、磷酸二氢铵 分析纯,国药集团化学试剂有限公司;活性炭 中国材料院材产化工研究所。

MARS微波消解仪 美国CFM公司;NEXIOH350D电感耦合等离子体质谱仪 UHPLC Perkin Elmer;e2695高效液相色谱仪、2998PDA检测器 美国Waters公司;STP FA2004型电子分析天平 上海上平仪器有限公司;KQ-500ED型数控超声波清洗器 昆山市超声仪器有限公司;Milli-Q超纯水机 美国Millipore公司。

1.2 实验方法

1.2.1 铜藻样品前处理 新鲜铜藻洗去泥沙,烘干,粉碎,过40目筛即为未处理的铜藻粉末;处理后的铜藻粉末为新鲜铜藻洗去泥沙,加入洗脱剂,按照一定的料液比、温度、时间处理后,烘干,粉碎,过40目筛,即得。

1.2.2 铜藻中有害元素的测定 按GB 5009.268-2016《食品中多元素的测定》[16]对铬、砷、镉、砷进行检测。

1.2.3 最佳脱除剂的选择 本实验选取水[17]、EDTA-2Na[18-20]、柠檬酸[21-22]、10 g活性炭[23]作为脱除铜藻中铬、砷、镉、铅的脱除剂,在料液比为1∶15 g/mL,温度为30 ℃,时间为2 h下,考察这4种脱除剂对铬、砷、镉、铅脱除率的影响,从而选择最佳脱除剂。

1.2.4 单因素实验

1.2.4.1 温度对铜藻中有害元素脱除率的影响 取一定量洗去泥沙的新鲜铜藻,在时间为2 h,料液比为1∶15 g/mL条件下,考察温度为30、40、50、60 ℃时对铜藻中铬、砷、镉、铅脱除率的影响。

1.2.4.2 料液比对铜藻中有害元素脱除率的影响 取一定量洗去泥沙的新鲜铜藻,在时间为2 h,温度为30 ℃条件下,考察料液比为1∶15、1∶20、1∶25、1∶30 g/mL时对铜藻中铬、砷、镉、铅脱除率的影响。

1.2.4.3 时间对铜藻中有害元素脱除率的影响 取一定量洗去泥沙的新鲜铜藻,在温度为30 ℃,料液比为1∶15 g/mL条件下,考察时间为2、3、4、5 h时对铜藻中铬、砷、镉、铅脱除率的影响。

1.2.5 正交实验 在最佳脱除剂的选择及单因素实验的基础上,对脱除料液比、温度、时间进行正交实验设计,因素及水平的设置见表1。

表1 正交试验因素及水平表Table 1 Factors and levels of orthogonal test

1.2.6 指标的计算

1.2.6.1 有害元素脱除率的计算

式中:X0、Xt分别表示未处理、处理后铜藻中铬、砷、镉、铅的含量,mg/kg。

1.2.6.2 岩藻黄质含量的测定及损失率计算 取处理后及未处理的铜藻粉末于具塞锥形瓶中,加入50倍量70%乙醇,称重,在功率500 W,温度50 ℃,时间50 min的条件下超声,取出,冷却后补足减失的重量,过滤,进HPLC测定。色谱条件:色谱柱:YMC C18柱(250 mm×4.6 mm);流速1 mL/min;进样体积:10 μL;流动相:乙腈∶水=90∶10,检测波长:449 nm,柱温:25 ℃。岩藻黄质的含量计算公式如下:

式中:X表示试样中岩藻黄质的含量,mg/g;A表示试样中岩藻黄质的峰面积;C表示岩藻黄质标品的浓度,mg/mL;V表示试样提取体积,mL;n表示试液稀释倍数;As表示岩藻黄质标品的峰面积;m表示样品取样量,g。

岩藻黄质的损失率计算公式如下:

式中:X0、Xt分别表示未处理、处理后铜藻中岩藻黄质的含量,mg/g。

1.2.7 砷形态含量测定及计算 取未处理及优化工艺条件下处理的铜藻粉末于离心管中,加入20倍量0.15 mol/L硝酸,置于90 ℃烘箱中提取2.5 h,每个0.5 h取出震荡2 min,取出冷却至室温,6500 r/min离心15 min,取上清液[24],进HPLC-ICP-MS测定。色谱条件按《中国药典(2015版)》第四部 通则2322 汞和砷元素形态及其价态测定法进行。各砷形态含量按以下公式计算:

式中:X表示试样中各砷形态的含量,mg/kg;A表示试样中各砷形态峰面积;C表示各砷形态标品的浓度,μg/mL;V表示试样提取体积,mL;n表示试液稀释倍数;As表示各砷形态标品峰面积;m表示样品取样量,g。

1.2.8 考察脱除工艺的适用性 分别称取一定量的清洗后的羊栖菜、马尾藻于烧杯中,料液比、时间、温度为脱除工艺优化后的条件,处理后取出在50 ℃烘箱中烘干,打粉过40筛,微波消解后进ICP-MS测定有害元素脱除率。

1.3 数据处理

采用Excel 2010、GraphPad Prism 5.0、正交助手进行数据处理,所有实验均平行三次。

2 结果与分析

2.1 铜藻中有害元素测定

表2为铜藻中有害元素铬、砷、镉、铅含量,结果表明铜藻中铬、砷、镉、铅分别约超出GB 2762-2017《食品污染物限量》的10倍、160倍、20倍、2倍,可见铜藻中的铬、砷、镉、铅超标十分严重,这将限制铜藻的开发与利用。

表2 铜藻中有害元素含量测定(mg/kg)Table 2 Determination of harmful elements in Sargassum horneri(mg/kg)

2.2 最佳脱除剂的确定

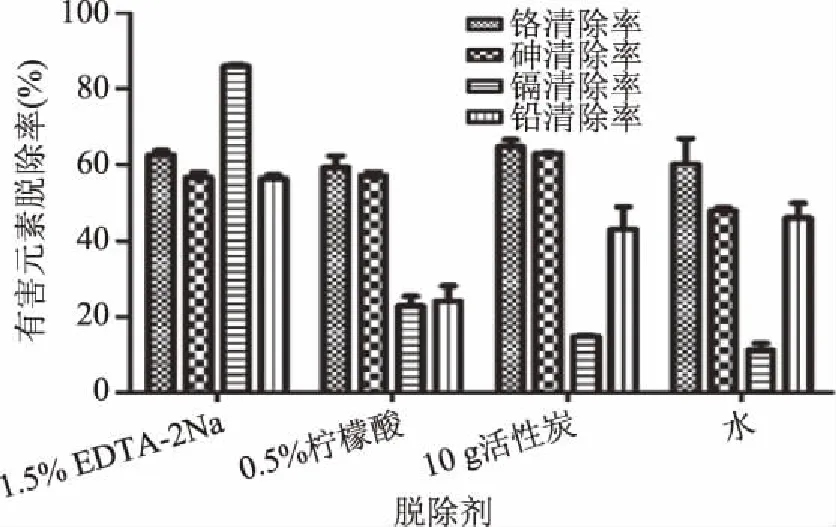

EDTA-2Na是一种良好的螯合剂,能与金属形成螯合物,GB 2760-2014《食品添加剂使用标准》[25]中规定EDTA-2Na添加量不超过250 mg/kg,课题前期发现EDTA-2Na对铜藻中铬、砷、镉、铅具有较好的脱除效果,且在1.5% EDTA-2Na下残留量低于标准限量;同时前期预实验得出柠檬酸浓度较高时会大量降低铜藻中岩藻黄质含量,当浓度为0.5%时,铜藻中岩藻黄质的损失率少于20%,在可以接受的范围内;因此本实验对比1.5% EDTA-2Na、0.5%柠檬酸、水、10 g活性炭对铜藻中有害元素脱除率的影响,如图1所示,不同脱除剂对铬的脱除率由大到小为:10 g活性炭>1.5% EDTA-2Na>水>0.5%柠檬酸,四种脱除剂对铬的脱除率差别不大,均为60%左右;不同脱除剂对砷的脱除率依次为:10 g活性炭>0.5%柠檬酸>1.5% EDTA-2Na>水,除水外,其他三种脱除剂对砷的脱除率均在60%上下;对于镉的脱除率大小依次为:1.5% EDTA-2Na>0.5%柠檬酸>10 g活性炭>水,除1.5% EDTA-2Na对镉的脱除率在80%以上外,其他脱除剂对镉的脱除率均在20%左右;不同脱除剂对铅的脱除率依次为:1.5% EDTA-2Na>水>10 g活性炭>0.5%柠檬酸,1.5% EDTA-2Na对于铅的脱除率高于55%,其余均在45%以下。综上,确定最佳脱除剂为1.5% EDTA-2Na,这与EDTA-2Na具有六个配位原子而容易和铬、砷、镉、铅形成螯合物有关,与陈后山等[26]研究相似。

图1 脱除剂对铜藻中有害元素脱除率的影响 Fig.1 Effects of removers on the removal rate of harmful elements in Sargassum horneri

2.3 单因素实验

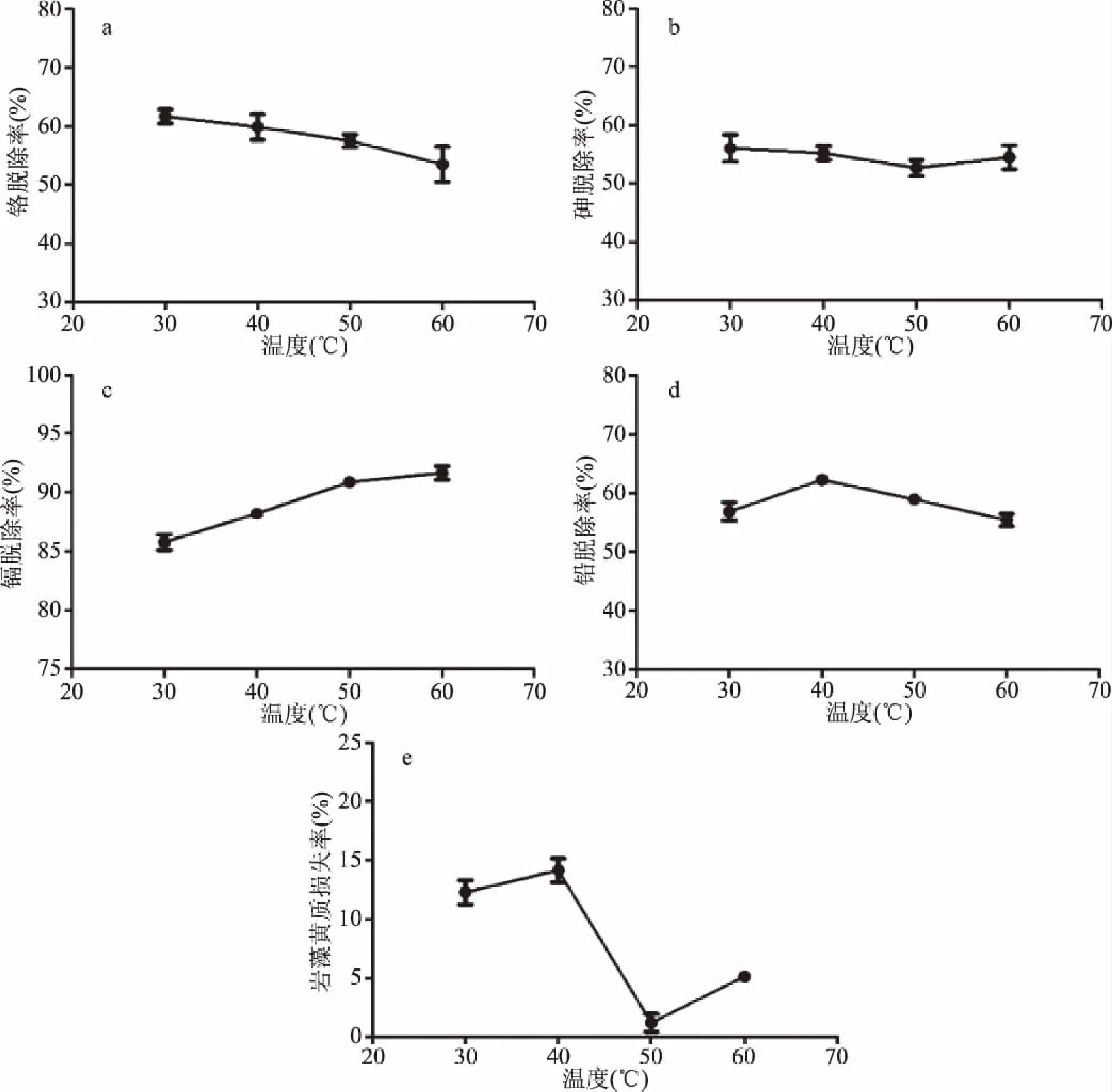

2.3.1 温度的影响 不同温度对铜藻中有害元素脱除率及岩藻黄质损失率的影响,如图2所示,结果表明铬的脱除率在30~40 ℃变化趋势小,脱除率较高;砷的脱除率变化趋势缓慢,铅的脱除率在40 ℃下效果最好,镉的脱除率呈上升的趋势,在50~60 ℃时变化不明显,脱除效果均较好。由图3e可知,在50~60 ℃时,岩藻黄质损失率减少,可能是温度升高破坏铜藻中的其他成分,使得单位质量内岩藻黄质含量增加,使得岩藻黄质损失率减少。因此考虑到温度较高可能使一些成分流失,初步确定40 ℃为脱除铬、砷、镉、铅的适合温度。

图2 温度对铜藻中有害元素脱除率及岩藻黄质损失率的影响Fig.2 Effects of temperature on the removal rate of harmful elements and the fucoxanthin loss rate in Sargassum horneri注:a:铬;b:砷;c:镉;d:铅;e:岩藻黄质损失率;图3~图4同。

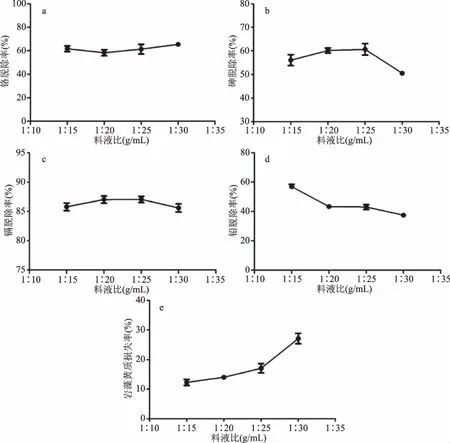

2.3.2 料液比的影响 不同料液比对铜藻中有害元素脱除率及岩藻黄质损失率的影响,如图3所示,结果表明铬的脱除率在1∶30 g/mL时脱除率最高,但岩藻黄质在1∶30时损失率最多,而1∶25 g/mL时铬的脱除率次之;砷和镉的脱除率在1∶25 g/mL时效果最好;铅的脱除率1∶15 g/mL时最高,1∶20和1∶30 g/mL虽然脱除率较低,但铅含量均低于国标限量。因此,初步确定1∶25 g/mL是脱除铬、砷、镉、铅的适合料液比。

图3 料液比对铜藻中有害元素脱除率及岩藻黄质损失率的影响Fig.3 Effect of material-liquid ratio on removal rate of harmful elements and fucoxanthin loss rate in Sargassum horneri

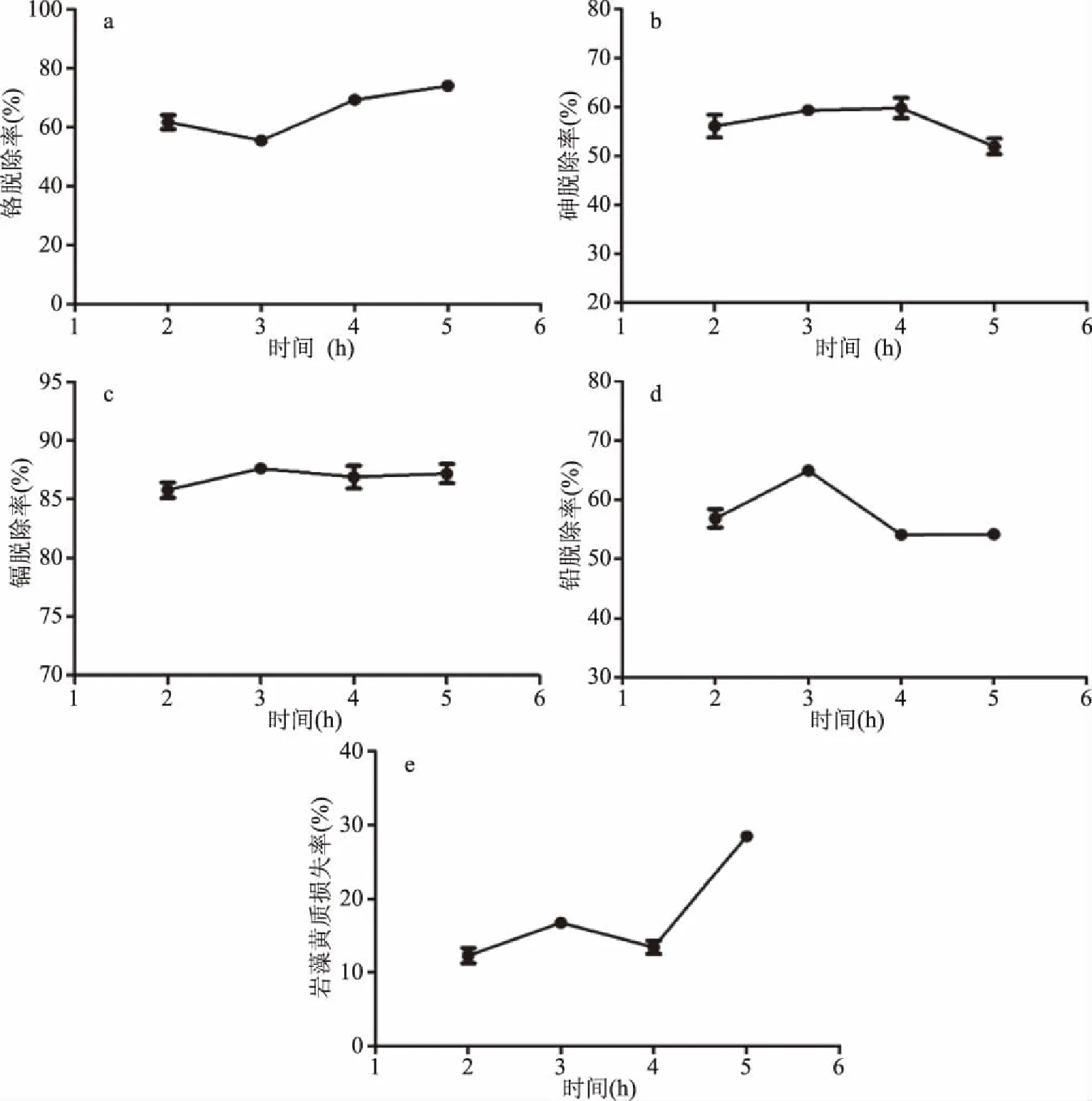

2.3.3 时间的影响 不同时间对铜藻中有害元素脱除率及岩藻黄质损失率的影响,如图4所示,结果表明铬的脱除率在5 h时最高,4 h次之,但5 h时对岩藻黄质损失率最大;砷在4 h时脱除率最高;镉脱除率在3 h时最高,但与4 h的脱除率差别不大,铅在各时间下均能低于标准限量;因此,初步得出4 h是脱除铬、砷、镉、铅的适合时间。

图4 时间对铜藻中有害元素脱除率及岩藻黄质损失率的影响Fig.4 Effects of time on the removal rate of harmful elements and the fucoxanthin loss rate in Sargassum horneri

2.4 正交试验

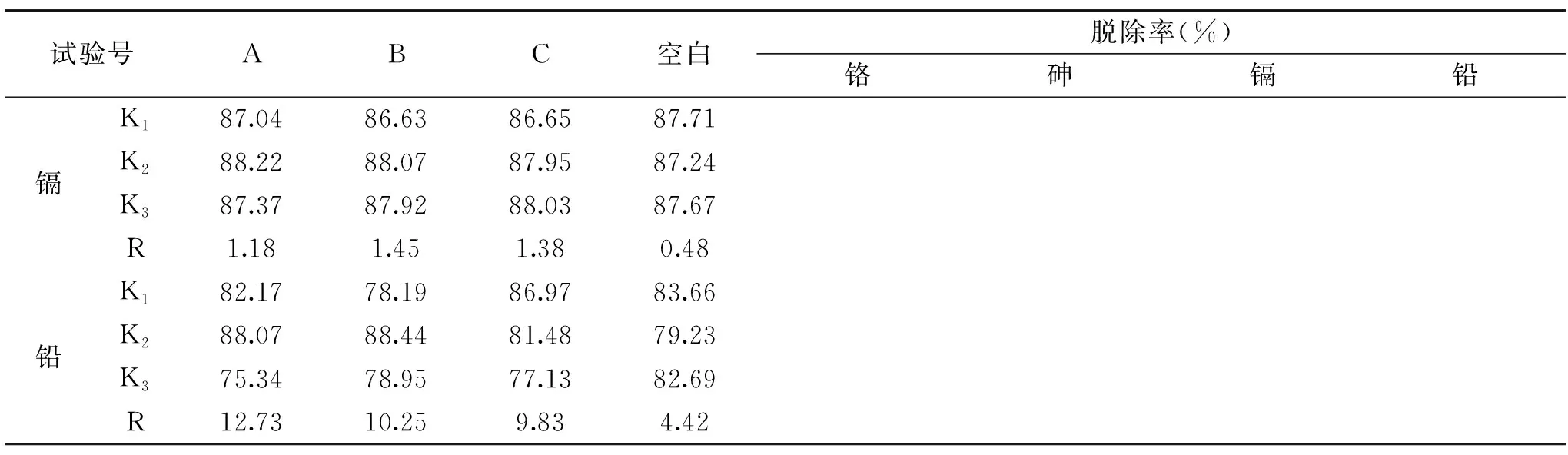

由表3正交实验直观分析表可知,影响铬脱除率的因素由大到小依次为:料液比>时间>温度,影响镉脱除率的因素由大到小依次为:料液比>温度>时间,影响砷脱除率和铅脱除率的因素由大到小依次为:时间>料液比>温度,温度对于铜藻中铬、砷、镉、铅的脱除率影响较小。铬、砷、镉、铅的最佳脱除条件分别为A1B3C1、A2B3C3、A2B2C3、A2B2C1,对于不同有害元素其最佳脱除条件各有不同。在这四种有害元素中,砷毒性最大且砷在铜藻中超标最为严重,因此本研究以脱除铜藻中的砷为主,同时考虑到温度太高会破坏铜藻中其他成分以及会使成本上涨,综上,本实验选择脱除工艺为A2B3C1,即时间为4 h,料液比为1∶30 μg/mL,温度为30 ℃。

表3 正交表实验结果Table 3 Result of the orthogonal experiments

续表

2.5 岩藻黄质含量变化

岩藻黄质是一种存在于藻类中的类胡萝卜素,其对光敏感,在酸性条件及高温条件下极不稳定等[27-29],对比处理前后铜藻中的岩藻黄质含量变化,如表4所示,在时间为4 h,料液比为1∶30 g/mL,温度30 ℃条件处理后岩藻黄质损失率为19.28%,在可以接受范围内。

表4 脱除工艺对岩藻黄质含量的影响Table 4 Effect of removal process on the content of fucoxanthine

2.6 脱除前后砷形态含量变化

脱除工艺处理前后铜藻中不同砷形态的含量如表5所示,各砷形态提取总量约占微波消解所得总砷的75%,提取率未到100%,这可能与该前处理方法对铜藻中砷形态提取不完全有关,后续课题组将对此展开研究;还可能与铜藻中存在一些未知砷有关:如砷糖等,由于缺少相关的标品不能对其进行定性定量分析。

表5 脱除工艺前后铜藻中不同砷形态的含量(mg/kg)Table 5 Contents of different arsenic species in Sargassum horneri before and after removal process(mg/kg)

铜藻中毒性大的无机砷含量(即As3+和As5+的总量之和)最多,占各砷形态提取总量的60.26%,其次为毒性最低的AsB,占各砷形态提取总量的38.96%,DMA和MMA在铜藻中含量较低。在优化后的脱除工艺处理下,毒性较大的As3+未被检出,As5+的含量从原有的33.83 mg/kg降至2.90 mg/kg,降低了91.43%,DMA的含量降低了34.48%,MMA含量低了37.50%。综上说明该工艺能脱除大部分毒性较大的无机砷。

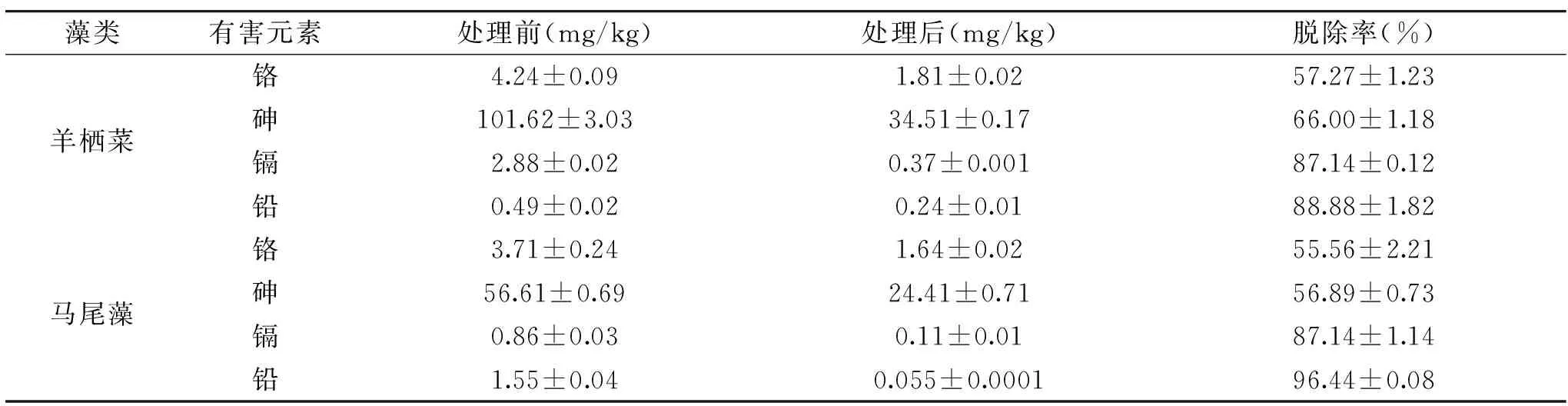

2.7 脱除工艺对不同藻类中有害元素脱除率的影响

将脱除剂为1.5% EDTA-2Na,时间为4 h,料液比为1∶30 g/mL,温度为30 ℃的工艺应用于不同的藻类,对不同藻类中有害元素脱除率的影响如表6所示,该工艺处理后羊栖菜中铬的脱除率为57.27%,砷的脱除率为66.00%,镉的脱除率为87.14%,铅的脱除率为88.88%;马尾藻中铬的脱除率为55.56%,砷的脱除率为56.89%,镉的脱除率为87.14%,铅的脱除率为96.44%。说明该脱除工艺还具有一定的适用性。

表6 脱除工艺对不同藻类中有害元素脱除率的影响Table 6 Effect of removal process on removal rate of harmful elements in different algae

3 结论

本文通过对脱除剂的选择、单因素实验及正交实验优化,确定1.5% EDTA-2Na作为脱除剂,在时间为4 h,料液比为1∶30 g/mL,温度为30 ℃时,对铬、砷、镉、铅的脱除率分别为71.34%、66.32%、87.40%、87.64%,脱除后铬、砷、镉、铅的含量分别为1.71、26.78、0.27、0.21 mg/kg,其中铅的含量低于标准限量,该法对铜藻中活性成分岩藻黄质的损失率在可接受范围,采用HPLC-ICP-MS对处理前后铜藻中的砷形态进行分析,结果表明此脱除工艺处理后铜藻中毒性较大的As3+、As5+含量分别降低100%、91.43%。将该工艺应用于羊栖菜和马尾藻,均得到较好的脱除效果。此方法简单,易操作,具有一定的广泛性,可用于工业生产,适合作为将铜藻或其他藻类开发成相关产品的前期处理。

原料铜藻及其他藻类中铬、砷、镉、铅超标严重,但其有效部位中铬、砷、镉、铅的含量是否超过标准目前相关研究较少,后续课题组将围绕脱除工艺应用于原料海藻后是否能够降低有效部位中铬、砷、镉、铅含量的研究,为铜藻的后续开发提供技术支持。