多滚筒脱粒分离装置脱粒参数试验与分析

唐 忠,何俊增,周跃鹏,刘江波

(江苏大学 农业装备工程学院,江苏 镇江 212013)

多滚筒脱粒分离装置脱粒参数试验与分析

唐 忠,何俊增,周跃鹏,刘江波

(江苏大学 农业装备工程学院,江苏 镇江 212013)

针对联合收割机上脱粒分离装置的最佳工作参数易受谷物生长特性影响且难以控制的问题,基于切横横脱粒分离装置在喂入量为6kg/s时的水稻台架试验,对影响脱粒分离性能的参数进行回归分析和回归效果显著性检验。结果表明:为实现最佳脱粒效果,第II和第III脱粒滚筒具有95%置信度的滚筒转速区间分别为669~849 r/min和772~961 r/min,具有95%置信度的脱粒间隙区间分别为21~33 mm和13~35 mm;此时,籽粒损失率为0.48%,脱粒分离功耗为40.62kW。

联合收割机;切横横结构;回归分析;水稻脱粒;置信区间

0 引言

脱粒分离装置是联合收割机的核心工作部件,横置单切流滚筒[1]与横置双轴流滚筒[2]组合式脱粒分离装置(简称:切横横脱粒分离装置[3])是在针对水稻成熟度不一致和同一稻穗上籽粒脱粒难易程度不同[4]的基础上设计的一种水稻分段逐级脱粒分离的装置。脱粒分离装置的结构参数、工作参数及谷物特性对脱粒分离性能具有很大的影响。

国外对此开展了大量的研究工作:Agha[5]研究了脱粒滚筒长度对脱粒分离性能的影响;Alizadeh[6]等对脱粒滚筒的转速和脱粒间隙对脱粒分离性能的影响开展了相关研究;Arvinder[7]等开展了物料特性对脱粒分离性能影响的研究;Mohtasebi[8]等开展了脱粒滚筒类型及脱粒齿排列方式对脱粒性能影响的研究。国内李耀明[9]、戴飞[10]、韩增德[11]等开展了脱粒滚筒类型、脱粒元件及工作参数等对脱粒分离性能影响的研究。以上研究主要得到了相应装置工作参数的最佳值,但联合收割机在田间工作时随着作物生长的草谷比、含水率、成熟度的变化,脱粒分离装置所需工作参数将在最佳值附近波动并具有一定的置信区间。

本文在自行设计的切横横脱粒分离装置上,以联合收割机田间收获时便于调节的脱粒滚筒转速和脱粒间隙为研究对象,对影响脱粒分离性能的参数进行回归分析和回归效果显著性检验,预测脱粒滚筒的最佳参数以及最佳参数的置信区间。

1 切横横脱粒分离装置

切横横脱粒分离装置主要包括一个单切流滚筒和两个横轴流滚筒,其结构如图1所示。

1.输送带 2.喂入搅龙 3.输送槽 4.第I脱粒滚筒 5.第II脱粒滚筒 6.第III脱粒滚筒

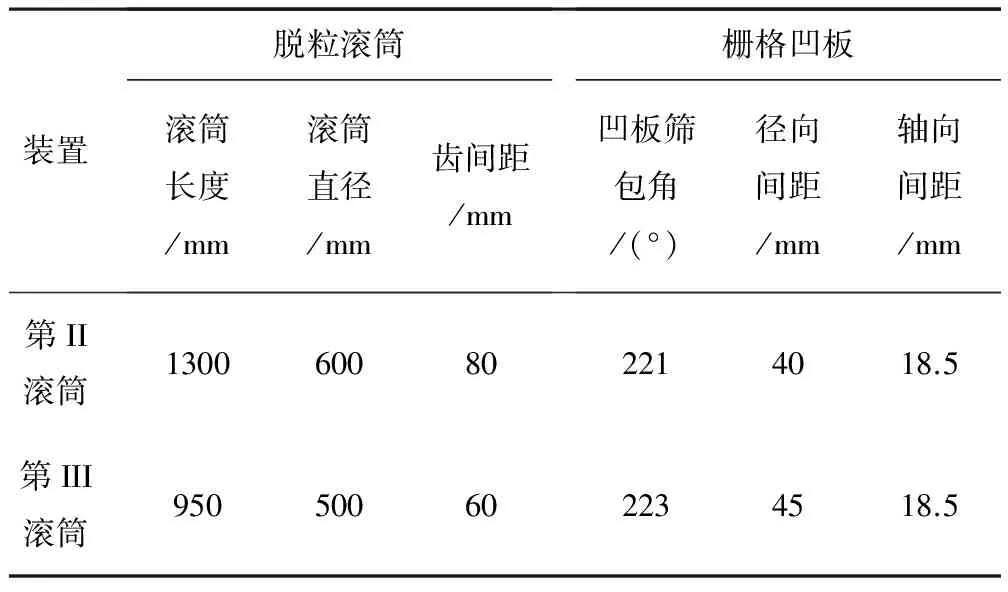

切横横脱粒分离装置的脱粒滚筒、栅格凹板筛、滚筒顶盖的主要结构参数如表1所示。

表1 切横横脱粒分离装置主要结构参数

续表1

2 试验物料及方法

试验采用镇江地区水稻,品种为“镇稻10#”,茎秆含水率66%~70%,籽粒含水率22%~27%,草谷比1.8~2.0。试验时依据参数文献[3]的研究结果,在切横横脱粒分离装置试验台上进行喂入量为6kg/s的脱粒性能试验,每次试验重复3次,取平均值。

3 第II脱粒滚筒置信参数预测

3.1 脱粒分离性能试验

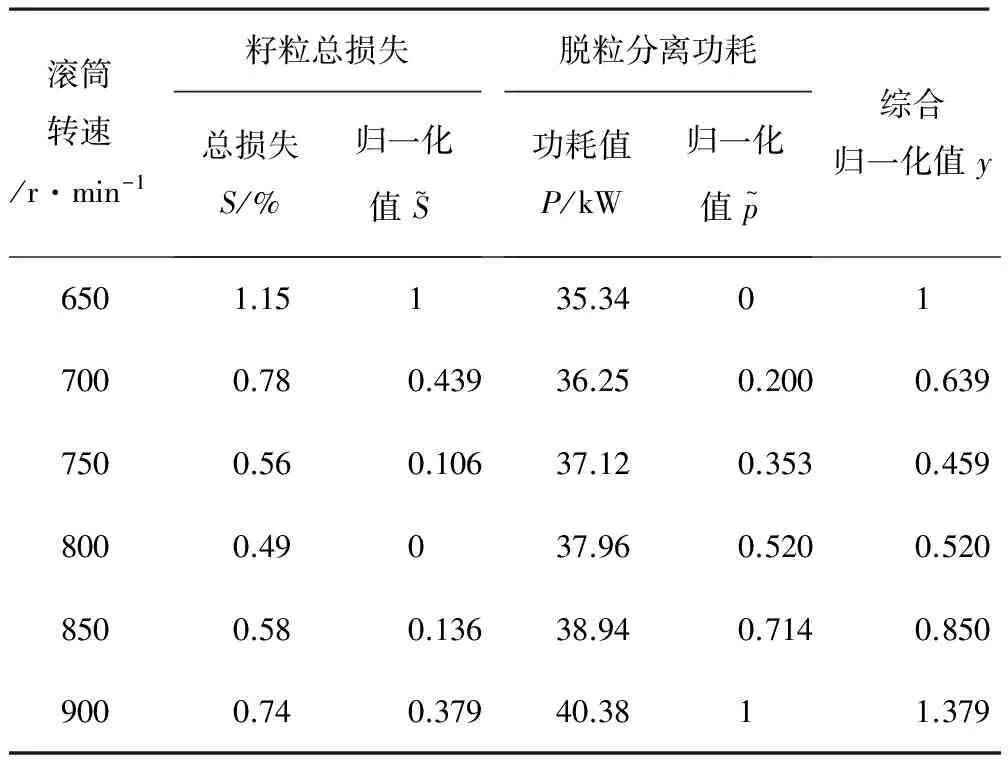

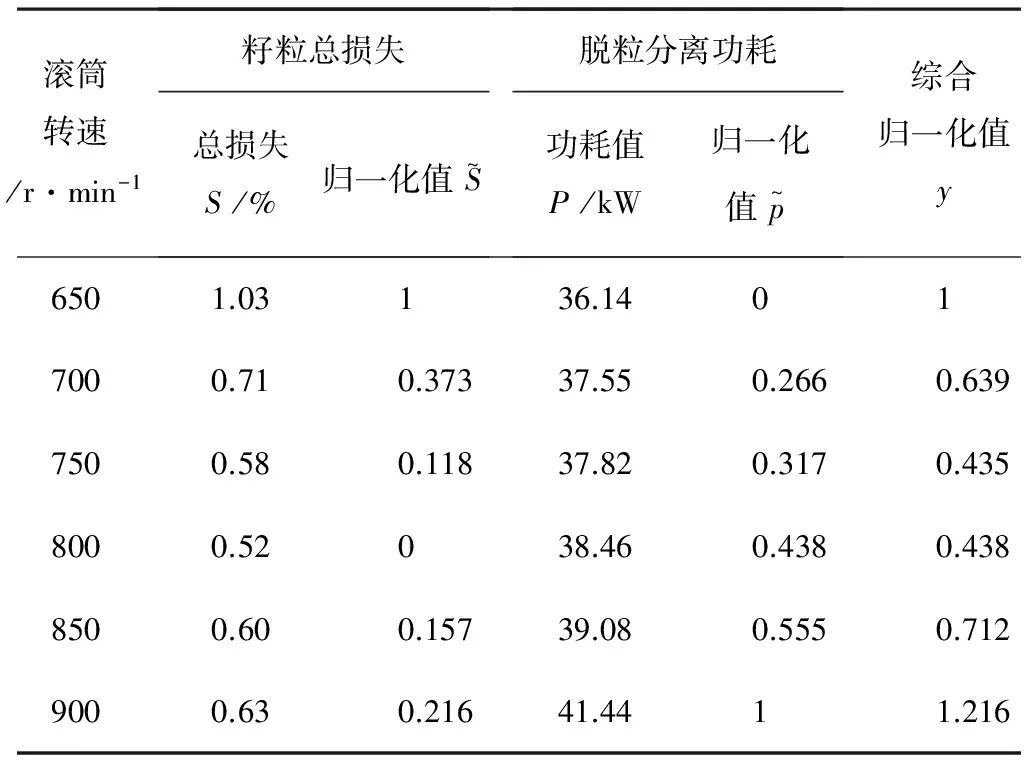

设置第I脱粒滚筒的脱粒间隙为40 mm,滚筒转速为550 r /min;第II脱粒滚筒的脱粒间隙为30 mm,滚筒转速分别采用650、700、750、800、850、900r/min;第III脱粒滚筒的脱粒间隙和转速分别为30mm和900r/min。在切横横脱粒分离装置上进行喂入量为6kg/s的水稻脱粒分离性能试验,结果如表2所示。

表2 第II脱粒滚筒转速对脱粒分离性能影响

Table 2 Performance of transverse multi-cylinder device for rotation of II threshing cylinder

滚筒转速/r·min-1籽粒总损失总损失S/%归一化值S~脱粒分离功耗功耗值P/kW归一化值p~综合归一化值y6501.15135.34017000.780.43936.250.2000.6397500.560.10637.120.3530.4598000.49037.960.5200.5208500.580.13638.940.7140.8509000.740.37940.3811.379

为便于对籽粒总损失率S和脱粒分离功耗P进行综合分析,将表2所得的籽粒总损失率S和脱粒分离功耗P进行归一化计算,计算结果如表2所示。

(1)

(2)

令综合归一化值y为

(3)

将表2的结果绘制出籽粒总损失率归一化值、功耗归一化值及综合归一化值与第II脱粒滚筒转速之间的关系,如图2所示。

图2 第II脱粒滚筒归一化值与滚筒转速的关系

由图2可得:第II脱粒滚筒综合归一化值与滚筒转速近似呈二次曲线形状。假设第II脱粒滚筒综合归一化值与滚筒转速函数关系为二次曲线,则

y=a+bω+cω2

(4)

3.2 回归分析与显著性检验

y=2.716×101-0.704×10-1ω+4.636×10-5ω2

(5)

依据参考文献[12]可得

(6)

(7)

(8)

由表1可计算得到:ST=0.60225,SR=0.59718,Se=0.00507,即ST=Se+SR。由此可得统计值F为

(9)

对于给定的显著水平β=0.05,查表可得F1-β(m,n-m-1)=F1-0.05(2,3)=19.16,即统计值F=176.914>F1-0.05(2,3)=19.16,可以认为第II脱粒滚筒归一化值y与滚筒转速ω之间存在显著二次回归方程关系。变量ω的点预测值取值即为回归方程顶点拟合值(759, 0.6107)。

3.3 最佳参数的置信区间

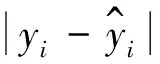

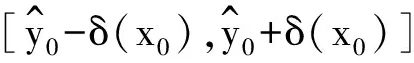

依据参考文献[12]设统计量t为

~t(n-m-1)

(10)

(11)

同理,设置第II脱粒滚筒的滚筒转速为759r/min,脱粒间隙分别采用10、15、20、25、30、35mm,在切横横脱粒分离装置上开展喂入量为6kg/s的水稻脱粒分离性能试验时,试验结果如表3所示。

表3 第II脱粒滚筒间隙对脱粒分离性能影响

Table3Performanceoftransversemulti-cylinderdeviceforconcave clearance of II threshing cylinder

滚筒转速/rpm籽粒总损失总损失S/%归一化值S~脱粒分离功耗功耗值P/kW归一化值p~综合归一化值y100.560.20541.2311.205150.47039.550.7390.739200.490.04538.120.5170.562250.580.2537.060.3520.602300.730.59135.890.1710.762350.91134.7901

将表3的结果绘制籽粒总损失率归一化值、功耗归一化值及综合归一化值与第II脱粒滚筒脱粒间隙之间的关系曲线,通过对第II脱粒滚筒脱粒间隙进行参数拟合,并进行回归方程显著检验得知:第II滚筒脱粒分离综合归一化值与脱粒间隙之间存在显著的二次回归方程为y=2.436-0.1617e+0.3477×10-3e2。通过第II脱粒滚筒归一化值的点预测得知:归一化曲线拟合方程的顶点值为(23.25, 0.741 5),即第II滚筒脱粒最佳间隙为23mm,此时第II脱粒滚筒最小归一化值为0.741 5;当第II滚筒脱粒间隙为23mm时,切横横脱粒分离装置脱粒间隙的0.95置信度预测区间为21~33 mm。

4 第III脱粒滚筒置信参数预测

4.1 滚筒脱粒转速

设置第I脱粒滚筒的脱粒间隙为40mm,滚筒转速为550r/min;第II脱粒滚筒的脱粒间隙为23 mm,滚筒转速为759 r/min;第III脱粒滚筒的脱粒间隙为30mm,滚筒转速分别为650、700、750、800、850、900r/min。在切横横脱粒分离装置上开展喂入量为6kg/s的水稻脱粒分离性能试验,结果如表4所示。

将表4的结果绘制籽粒总损失率归一化值、功耗归一化值及综合归一化值与第III脱粒滚筒脱粒间隙之间的关系曲线,将计算得到的参数对第III滚筒脱粒转速进行参数拟合和回归方程显著检验,并通过第III滚筒脱粒归一化值的点预测得知:归一化曲线拟合方程的顶点值为(866, 0.5494),即第III滚筒脱粒最佳脱粒转速为866mm,则切横横脱粒分离装置滚筒转速的0.95置信度预测区间为 772~ 961 r/min。

表4 第III脱粒滚筒间隙对脱粒分离性能影响

Table 4 Performance of transverse multi-cylinder device for concave clearance of III threshing cylinder

滚筒转速/r·min-1籽粒总损失总损失S/%归一化值S~脱粒分离功耗功耗值P/kW归一化值p~综合归一化值y6501.03136.14017000.710.37337.550.2660.6397500.580.11837.820.3170.4358000.52038.460.4380.4388500.600.15739.080.5550.7129000.630.21641.4411.216

4.2 滚筒脱粒间隙

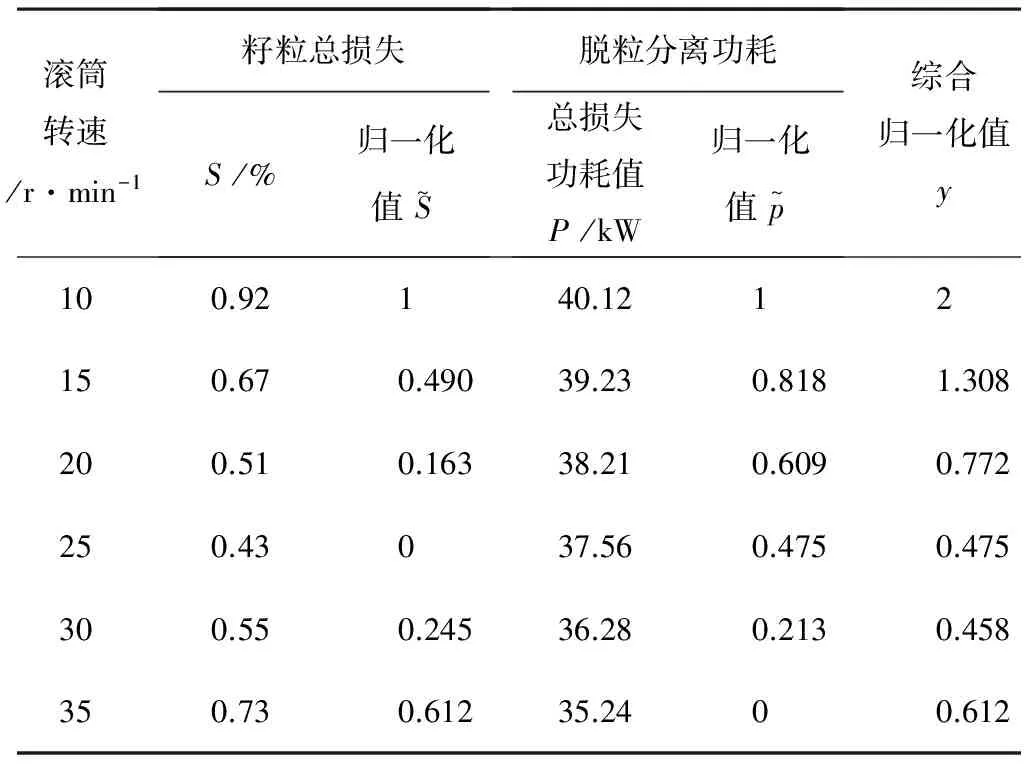

设置第III脱粒滚筒转速为866r/min,脱粒间隙分别为10、15、20、25、30、35 mm,在切横横脱粒分离装置上开展喂入量为6kg/s的水稻脱粒分离性能试验时,结果如表5所示。

表5 第III脱粒滚筒间隙对脱粒分离性能影响

Table 5 Performance of transverse multi-cylinder device for concave clearance of III threshing cylinder

滚筒转速/r·min-1籽粒总损失S/%归一化值S~脱粒分离功耗总损失功耗值P/kW归一化值p~综合归一化值y100.92140.1212150.670.49039.230.8181.308200.510.16338.210.6090.772250.43037.560.4750.475300.550.24536.280.2130.458350.730.61235.2400.612

将表5的结果绘制籽粒总损失率归一化值、功耗归一化值以及综合归一化值与第III脱粒滚筒脱粒间隙之间的关系曲线,将计算得到的参数对第III滚筒脱粒间隙进行参数拟合和回归方程显著检验,并通过第III滚筒脱粒归一化值的点预测得知:归一化曲线拟合方程的顶点值为(28.71,0.581),即第III滚筒脱粒最佳脱粒间隙为29 mm,则切横横脱粒分离装置脱粒间隙的0.95置信度预测区间为13~ 35mm。

4.3 置信参数的脱粒分离性能试验

设置第I脱粒滚筒的脱粒间隙和滚筒转速分别为40 mm和550 r/min,第II脱粒滚筒的滚筒转速和脱粒间隙分别为759r/min和23mm,第III脱粒滚筒转速和脱粒间隙分别为866r/min和29 mm,开展喂入量为6kg/s的水稻脱粒分离性能试验,得切横横脱粒分离装置的籽粒损失率为0.483%,功耗为39.624kW。依据表6结果,利用式(1)可计算得到切横横脱粒分离装置的最小籽粒损失率为0.537 %,依据式(2)可计算得到切横横多滚筒脱粒分离装置的最小功耗为36.042kW。

依据优化后的参数在切横横脱粒分离装置上进行6kg/s水稻脱粒分离性能试验时,实测的籽粒总损失率为0.483%,比理论值0.537%高,计算理论值高于实测值的原因在于试验中漏捡籽粒的操作误差;实测切横横多滚筒脱粒分离装置的功耗为39.624kW,比理论值36.042kW高3.872kW,实测值高于计算理论值的原因在于试验中谷物茎秆含水率的波动和输送带上铺放并非绝对均匀。

5 结论

1)切横横脱粒分离装置的第II和第III脱粒滚筒的最佳转速分别为759r/min和866r/min,最佳脱粒间隙分别为23mm和29mm。依据优化后的参数在切横横脱粒分离装置上进行6kg/s水稻脱粒分离性能试验时,实测的籽粒总损失率为0.483%,实测切横横多滚筒脱粒分离装置的功耗为39.624kW,比理论值高3.872kW。

2)为实现切横横脱粒分离装置在喂入量为6kg/s时的最佳脱粒分离效果,则第II和第III脱粒滚筒具有0.95置信度的滚筒转速置信区间分别为669~849 r/min和772~961r/min,具有0.95置信度的脱粒间隙置信区间分别为21~33mm和13~35mm。

[1] 唐厚君,赵学笃,黄向东.切流式谷物脱粒装置凹板的分离性能[J].农业机械学报,1989(4):49-56.

[2] 徐立章,李耀明,马朝兴,等.横轴流双滚筒脱粒分离装置设计与试验[J].农业机械学报,2009,40(11):55-58.

[3] 李耀明,周伟,徐立章,等.单切双横流脱粒分离装置参数试验与优化[J]. 农业机械学报,2015,46(5):1-9.

[4] Tang, Z., Y. M. Li, L. Z. Xu.Measuring the best threshing zone and force of longitudinal axial threshing drum of combine harvester[J]. International Agricultural Engineering Journal, 2014,23(3):14-21.

[5] Agha SK, Oad FC, Siddiqui MH.Grain Losses of Wheat as Affected by Threshing Timings[J]. Int J Agri Biol.,2004, 6(6):1170-1171.

[6] Alizadeh MR, Khodabakhshipour M.Effect of Threshing Drum Speed and Crop Moisture on Paddy Grain Damage in Axial-Flow Thresher[J].Cercetari Agronomice in Moldova,2010,4 (144): 5-11.

[7] Arvinder SIK,Garg VK,Sharma AS. Effect of different crop and operational parameters of a combine on grain damage during paddy harvesting[J].J Res Punjab Agric University,2001,38: 241-252.

[8] Mohtasebi SS, Behroozilar M, Alidadi J. A New Design for Grain Combine Thresher[J]. Int J Agri Biol.,2006,8(5):680-683.

[9] 李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报,2008,24(3):139-142.

[10] 戴飞,高爱民,孙伟,等. 纵轴流锥型滚筒脱粒装置设计与试验[J].农业机械学报,2011(1):74-78.

[11] 韩增德,廖凌衡.谷物纵向双轴流脱粒装置的优化设计[J].农业机械, 2010(7):141-144.

[12] 庄楚强,吴亚森.应用数理统计基础[M].广州:华南理工大学出版社, 2013.

Test and Analysis of Best Parameter of Transverse Multi-cylinder Device

Tang Zhong, He Junzeng, Zhou Yuepeng, Liu Jiangbo

(School of Agricultural Equipment and Engineering, Jiangsu University,Zhenjiang 212013, China )

Optimum operating parameters of transverse multi-cylinder device were vulnerable for the cereal growth characteristics and were also difficult to control at the optimum value. The test of rice threshing and separating was operated on the transverse multi-cylinder device. Power and grain threshing loss of the transverse multi-cylinder device were operated as normalization. Regression analysis and regression test of significant effect of threshing and separating performance parameters to predict optimal parameters and their confidence intervals. The results show that the confidence Intervals of cylinder speed and concave clearance with 0.95 confidence were 669~ 849r/min, 772~ 961r/min, 21~33 mm, 13~ 35mm, respectively. At optimum operating parameters conditions, the grain loss were 0.48 % and threshing and separating power was 40.62 kW, respectively.

combine harvester; transverse multi-cylinder device; parameter prediction; rice threshing and separating; confidence interval

2016-03-28

江苏省博士后科研计划项目(1501111B);江苏大学高级人才科研启动基金项目(14JDG029);江苏高校优势学科建设工程项目(苏政办发[2014]37号)

唐 忠(1982-),男,四川内江人,助理研究员,博士, (E-mail)twz2006@sohu.com。

S225.3;S220.3

A

1003-188X(2017)02-0153-05