数控加工中切削参数的意义与优化方法

樊金民

(河南平高电气股份有限公司,河南 平顶山 467001)

数控加工技术是现代自动化、 数字化以及柔性化生产加工技术的基础技术。 通过对系统进行优化,自动优化出切削参数,使整个制造系统朝着数字化、集成化以及网络化的方向发展。 本文将切削速度作为设计变量,建立相应的目标数学优化模型,再编写出相应的优化程序,由计算机自动生成,确定出最佳的切削参数,促进数控加工系统的整体优化。

1 数控加工切削参数及其意义

当前数控加工技术是将普通金属切削加工、 计算机数控以及计算机辅助制造综合在一起的加工制造行业,它主要涉及数控机床加工工艺和数控编程技术两个方面。 然而零件加工程序的编制是实现数控加工的重要环节,它对于产品质量的控制有着重要作用。 数控加工的基本原理是: 机床上的刀具和工件的相对运动属于一种切削运动,在确定好切削参数之后,数控机床按照数控程序所确定的轨迹进行表面成形运动, 实现对产品的表面形状的加工。 数控加工技术是机械加工实现现代化的重要基础,同时提高了制造业的生产效率,稳定了加工质量,在合理的加工周期中增强了生产柔性, 促进对各种复杂精密零件的自动化加工。 数控加工制造业水平的提高能够实现零件的计算机辅助设计、 计算机辅助工艺规划以及计算机辅助制造, 促进整个机械加工的柔性自动化水平,因此确定好数控加工切削参数十分重要,只有正确确定参数,才能保证加工精确性以及科学性。

机械制造业中,切削参数是指切削运动参数,主要包括切削速度、进给量或者进给速度、背吃刀量、切削宽度。其中切削速度是指主运动的速度, 表示在单位时间内工件和刀具沿着主运动方向相对移动的距离, 它与主轴转速有关。 进给量和进给速度,是指单位时间内,刀具或者工件进给方向移动的距离; 背吃刀量是指工件上已经加工表面和待加工表面之间的垂直距离。 而切削宽度是用来确定切削步距的,表示的是走刀的行距。 因此在数控加工制造业中,切削参数主要是用来调整整个机床运动,使刀具和工件在科学合理的参数关系中,实施具体加工,提高工件加工的质量以及生产效率。 然而在对金属进行切削的过程中, 刀具在切入工件时产生的切削力仍然是切削参数的重要因素,是保证数控加工质量的关键,这就要求在切削中要根据不同工件材料、不同刀具,采取不同切削力,提高数控加工的精确性。

2 数控加工中切削参数的优化

随着计算机软件以及科学技术的不断创新, 计算机辅助设计、计算机仿真、计算机控制和人工智能等技术在制造业中进一步发展,为了实现产品制造的高质量,就需要对制造业进行优化。 在数控加工中切削参数的优化方法是: 一是针对具体的机械设计问题建立数学模型或物理模型,在确定好具体的目标函数以及约束条件之后,利用函数的形式表示。 确定合理的参数, 将其作为设计变量。 二是根据具体的模型,选择合适的优化算法,编制计算机程序,然后自动生成求得最终的解。 三是对计算结果进行科学判断,得出最优的设计方案。 整个优化方式是通过仿真的手段预测加工过程的一些重要数据, 将此作为约束范围内寻找特定目标的最优化加工参数。 具体的切削参数优化过程中,首先要确定切削参数。 对零件进行工艺编制时,需要确定合理的切削参数,选择参数时要考虑的因素包括工序加工类型、工件材料、加工要求、刀具材料以及切削液等[2]。 然后进行优化设计,确定出合理的设计参数, 加工时要根据各个刀位点的切削条件的变化来选择不同的加工参数。 在具体的数控加工控制过程中,切削是不断变化的, 其中某一刀位点的切削条件是控制优化的重要问题。 之后建立优化目标函数,在切削优化过程中目标函数有以下几个:

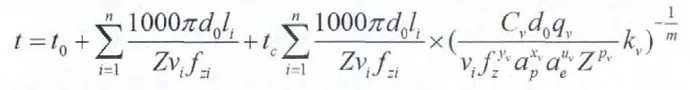

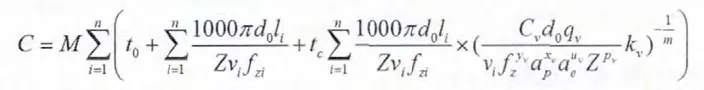

2.1 最高生产率目标优化函数。 单位平均生产时间t 表示为其中,t0——辅助时间;tm——切削时间;tc——每次换刀时间;T——刀具的耐用度。 这些变量的单位时间是分钟, 最终得到最高生产率优化目标函数为:

其他变量均为常值系数,d0——刀具直径,Z——刀具齿数。

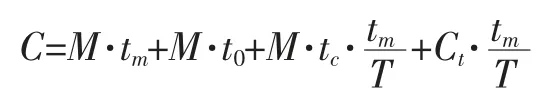

2.2 最低成本目标优化函数:

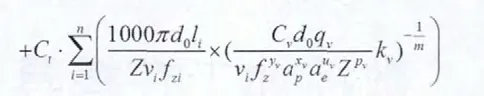

其中,Ct——每次换刀所需要的刀具成本和磨刀费用;M——该工序单位时间的费用率,M·tm——切削时间内所需要的费用。 最终得到最低成本优化目标函数为:

2.3 约束目标函数。 在进行切削过程最优化时,必须考虑对工艺参数选择的限制,其约束限制表现在:机床特性对切削参数的选择,确定机床切削速度和进给速度的范围,并且包括机床主轴所允许的最大扭矩对最大切削力的限制、机床功率所允许的最大切削力与切削速度。 工件质量要求对工艺参数选择进行限制,它包括对工件表面粗糙度以及尺寸精度的限制;刀具对切削参数的限制;夹具对切削参数的限制。之后根据主切削力、机床输出功率、进给速度、主轴转速、表面粗糙度来确定约束目标函数。

另外还研究了基于人工神经网络的遗传算法对切削参数的优化,遗传算法是用相当数量的染色体组成集团,进行大量目标函数值计算,与神经网络语遗传算法结合,通过初始实验的样本集合, 利用神经网络学习算法来建立切削的参数与加工精度和时间的非线性全局映射关系,最终获得目标函数[3]。 其设计理论的步骤是:首先对相同的被加工零件多次进行参数确定, 再测出加工零件的形位公差, 根据表面粗糙度以及加工所用的时间来确定具体的参数数据; 根据得到的加工参数和加工后零件的数据建立神经网络, 获得不同的加工参数和被加工后零件的形位公差以及非线性全局映射关系; 确定具体的加工参数后,建立优化模型,利用神经网络建立映射关系来计算出目标函数值,最后根据遗传算法进行最优求解。

3 总结

分析数控加工参数优化过程, 在确定好切削参数后实现了整个切削加工的高效性,提高了生产加工效率,降低了生产成本,改善了加工质量。 切削参数的确定是根据切削条件变化的,具体对刀位、刀具、材料以及加工表面的粗糙程度确定之后实施加工。 在优化过程中根据最大目标函数、 约束条件函数以及基于人工神经网络的遗传算法对切削参数进行优化设计,最终达到提高加工效率、降低加工成本、获取高质量产品的目的。 数控加工参数优化的分析与实现对于全面提高我国数控加工制造业水平有着重要的推动意义,改善了机械制造业的加工现状,为机械制造业朝着科学化、集成化、合理化以及规范化的方向发展奠定了基础,为企业创造了良好的经济效益。

[1]刘长青,胡明华,董高嵩,等.基于工况的数控加工热误差与切削振动预测方法研究[J].加工制造业,2013(26):71-74.

[2]雷小宝,董士刚,王文锦,等.数控雕铣曲面复杂度计算机切削参数选择方法研究[J].数控加工技术,2013(05):11-13.

[3]李忠群,谢科磊,林勇,等.复杂切削条件高速铣削加工动力学建模、仿真与切削参数优化研究[J].数控铣削加工,2013(14):112-117.