大掺量粉煤灰和矿粉对混凝土强度的影响

曹润武 于 琦

(青岛青建新型材料有限公司,山东青岛 266010)

0 引言

近年来,随着“低碳经济”在人类生活中的广泛倡导,大规模采用绿色混凝土已成为建筑业发展的必然趋势。绿色混凝土的大量使用,可以在降低水泥用量的同时,减少资源消耗,降低二氧化碳排放,从而切实有效的实现“低碳经济”。粉煤灰(FA)和矿粉(S95)作为常见的矿物掺合料已被广泛应用于绿色混凝土的制备当中。研究表明:矿物掺合料不仅可以有效改善混凝土拌合物的和易性,减少泌水和离析,还可以提高混凝土的后期强度。除此之外,矿物掺合料还可降低水泥水化热,提高混凝土抗硫酸盐侵蚀能力,防止碱骨料反应[1],从而提高混凝土的耐久性和体积安定性。可见粉煤灰和矿粉已成为混凝土中不可或缺的一部分。本文系统的研究了粉煤灰、矿粉及其他掺合料掺量取50%时对混凝土强度的影响。

1 试验原材料

水泥:山水水泥厂生产的P.I52.5硅酸盐水泥,其物理力学性能指标如表1所示;

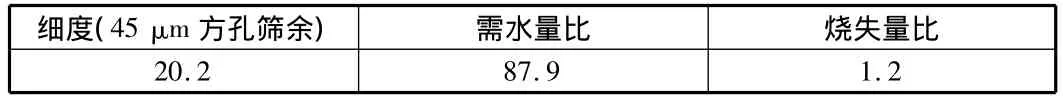

粉煤灰:青岛四方电厂生产的Ⅱ级灰,其性能指标见表2;

粗骨料:崂山产5 mm~25 mm连续级配的花岗岩碎石,符合JGJ 52-2006的要求;

细骨料:符合JGJ 52-2006要求的细度模数为2.7的中砂;

外加剂:山东建科院产聚羧酸减水剂,减水率达30%;

矿粉:青岛产S95级矿粉;

抗裂防水剂(CSA):唐山北极熊建材有限公司生产;

水:自来水。

粉煤灰和矿粉的XRF成分分析见表3。

表1 水泥物理力学性能指标

表2 粉煤灰性能技术指标 %

表3 粉煤灰和矿粉的XRF成分分析 %

2 试验方案和结果

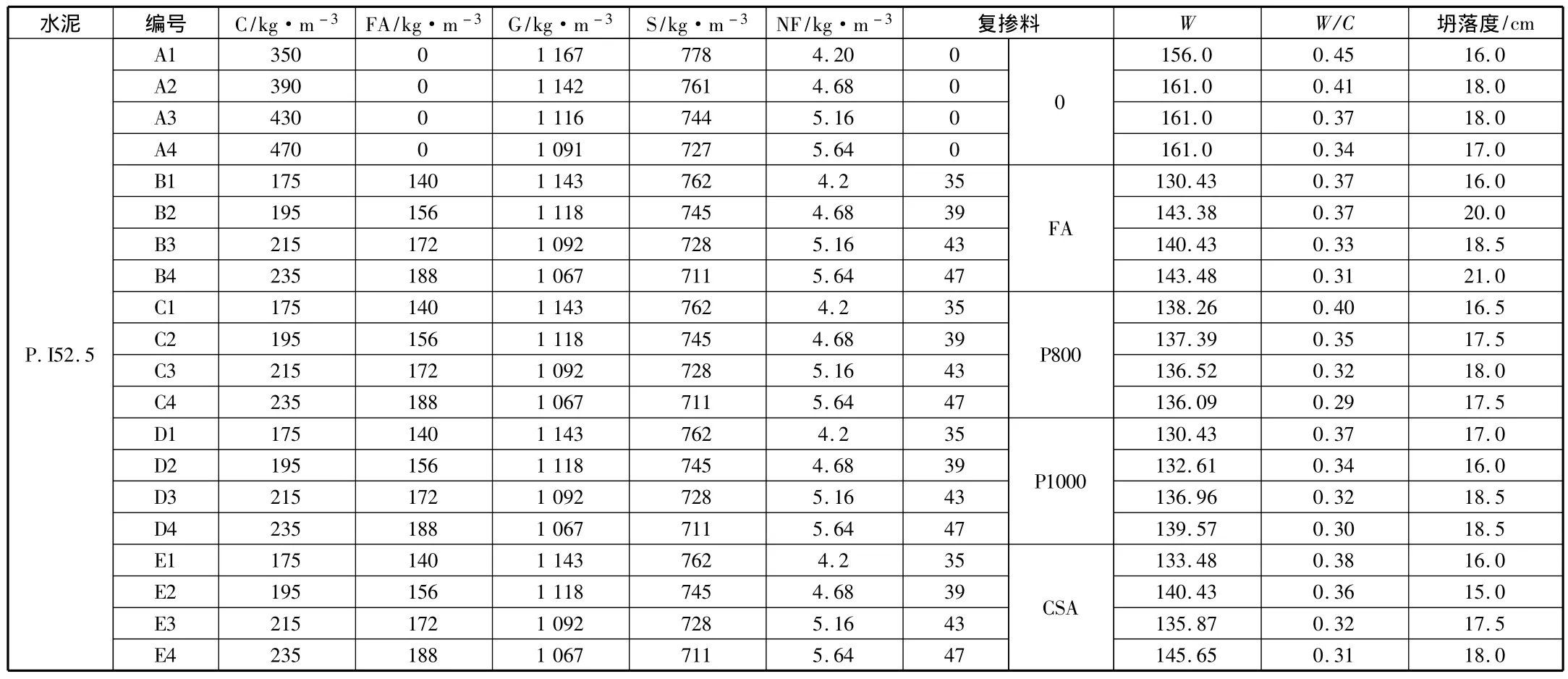

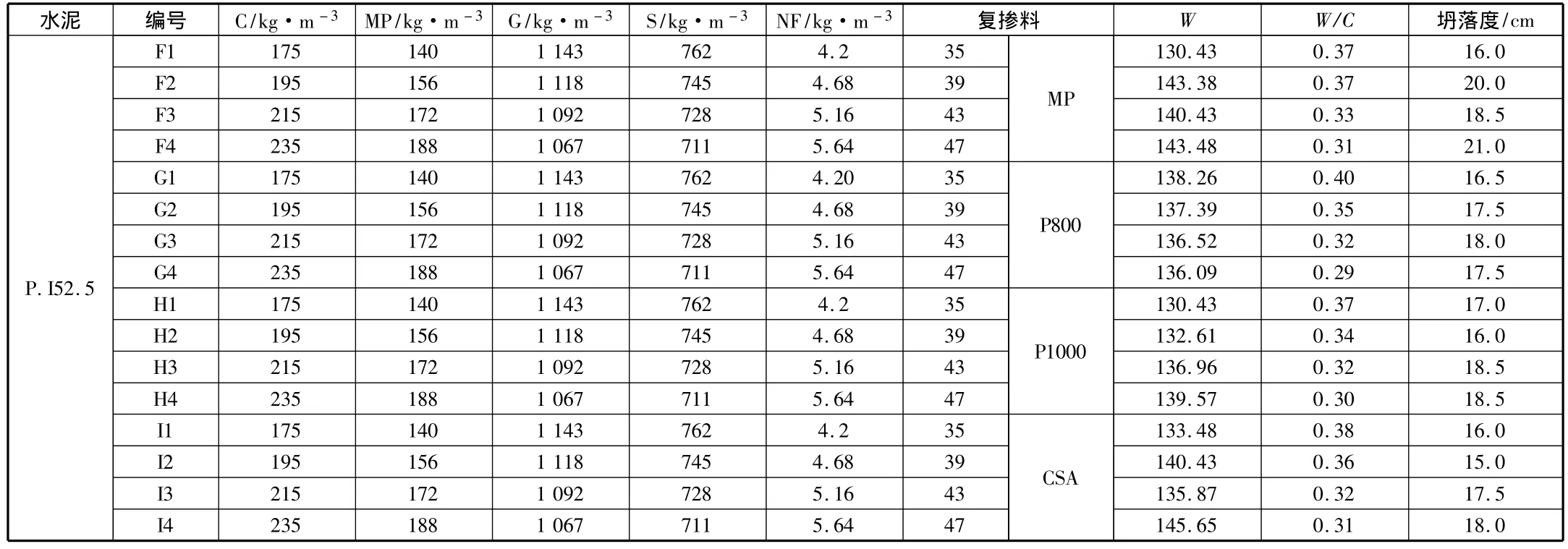

本试验的胶凝材料用量分别为 350 kg/m3,390 kg/m3,430 kg/m3和470 kg/m3。胶凝材料体系包括单掺粉煤灰和矿粉,复掺粉煤灰,CSA,P800,P1000超细矿粉,复掺矿粉,CSA,P800,P1000超细矿粉。试验采用砂率均为40%,外加剂(NF)掺量占胶凝材料总量的1.2%,通过控制坍落度在160 mm~200 mm来调整用水量。试验方案和结果见表4~表6。

表4 粉煤灰混凝土试验方案

表5 矿粉混凝土试验方案

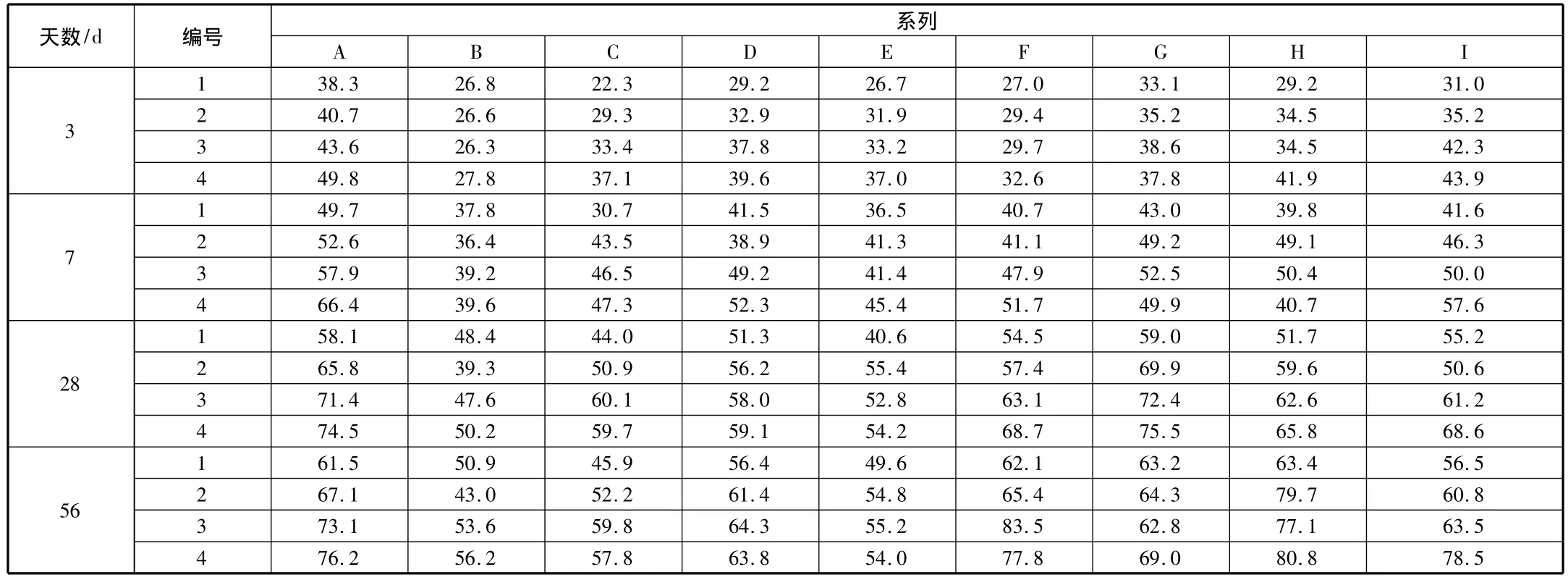

表6 各类混凝土试验结果MPa

3 试验结果分析

3.1 大掺量粉煤灰和矿粉对混凝土强度的影响

粉煤灰不仅具有改善混凝土流动性、减少经时损失的作用,还可以提高混凝土的密实性和抗渗性。此外粉煤灰的大量掺入可以降低水泥用量,减小水化热,防止混凝土结构开裂[2],降低混凝土成本,提高混凝土材料的绿色度。矿粉具有活性高、颗粒形态比水泥小的特点,在混凝土胶凝材料体系中起到复合胶凝效应和微集料效应[3]。

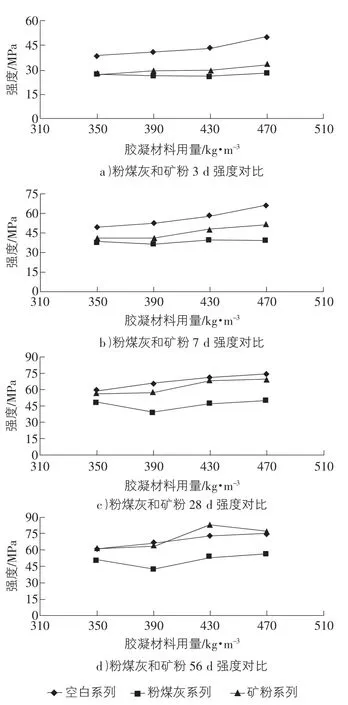

试验表明粉煤灰和矿粉的掺入改善了混凝土工作性能。在相同胶凝材料用量下,若使混凝土达到相同流动度,不掺矿物掺合料的组别所需用水量要高于掺矿物掺合料的组别,掺矿物掺合料的混凝土流动性,粘聚性,保水性得到改善。根据表6绘制粉煤灰和矿粉系列混凝土强度图,见图1。

由表6和图1可知:

1)当粉煤灰掺量为50%时56 d混凝土强度难以达到基准水平,强度损伤较大。表明Ⅱ级粉煤灰掺量在50%时不能等量取代水泥。此时可采取超量取代或掺加其他矿物掺合料的方法来改善强度。2)当矿粉掺量为50%时其7 d强度增长较慢,但28 d的混凝土强度已接近于基准混凝土强度,56 d强度甚至大于基准混凝土强度。表明S95矿粉掺量在50%时,可以等量取代水泥,其后期强度甚至高于基准混凝土强度。

3.2 粉煤灰、矿粉和其他矿物掺合料复掺对混凝土强度的影响

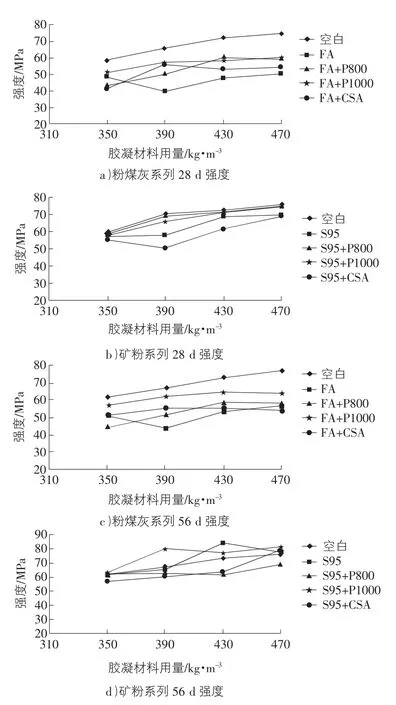

为了弥补早期强度造成的损失,在掺合料中掺加了10%的超细矿粉或者CSA,粉煤灰和矿粉占40%。超细矿粉的高细度、高活性使其在混凝土中具有较好的填充和火山灰的作用,并使混凝土界面区的晶体数量以及孔隙率减少,二次水化作用能够使水泥石更加地致密[4]。绘制各配合比混凝土强度图,如图2所示。

由表6和图2可知:

1)当粉煤灰掺量为40%时,分别掺P1000超细矿粉、P800超细矿粉、CSA的混凝土强度都达不到基准混凝土强度,但是掺入P1000超细矿粉的混凝土56 d强度与基准混凝土强度相差不大。可见当Ⅱ级粉煤灰掺量为40%时混凝土强度损失较大,但掺入10%的P1000超细矿粉能较好的弥补强度损失。

2)当矿粉掺量为40%时,除了CSA外的其他矿物掺合料均可以较好的弥补早期强度损失。掺加P1000超细矿粉系列28 d的强度,已经超过了基准混凝土的强度。

这主要由于超细矿粉微粒的粒径远远小于粉煤灰颗粒的粒径,具有极高的比表面积和表面能,当在混凝土拌合物中掺入超细矿粉时,超细矿粉的密实填充效应细化了浆体中的毛细孔径,延长了毛细孔通道,并且在碱激发条件下超细矿粉自身的活性较高,使得混凝土的孔隙率进一步降低,结构体更加密实,抗压强度也相应提高。

3.3 不同矿物掺合料对混凝土强度增长速度的影响

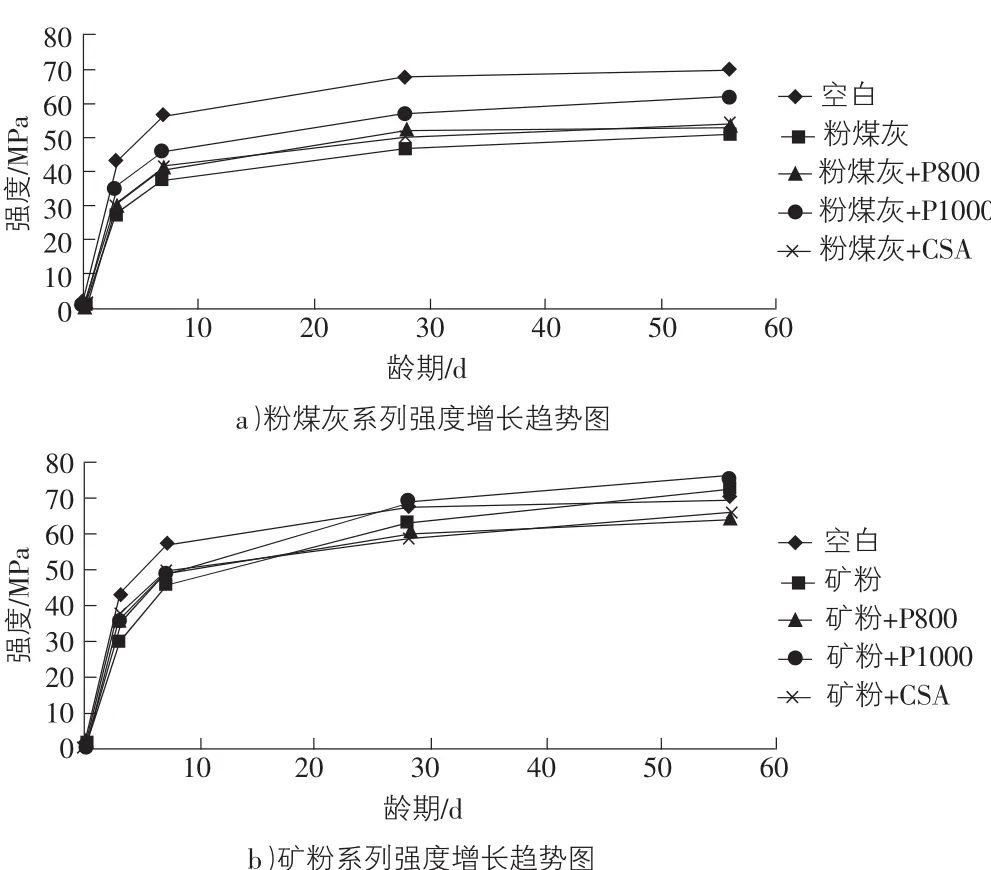

为了研究不同矿物掺合料对于混凝土强度增长速度的影响,把同种胶凝材料体系下,不同胶凝材料用量的同龄期混凝土强度进行平均,研究其早期发展规律,见图3。

图1 粉煤灰和矿粉对混凝土强度的影响

图2 复掺矿物掺合料28 d和56 d强度

图3 粉煤灰和矿粉系列混凝土强度增长趋势图

由表6和图3可知:

1)掺加矿物掺合料的混凝土7 d内强度增长速率均小于基准混凝土,粉煤灰和矿粉系列的混凝土3 d强度增长速率相差并不是不大,但矿粉系列的混凝土强度在7 d后增长速率明显高于粉煤灰系列。

2)基准混凝土强度在28 d~56 d内的增幅仅为2.9%,纯粉煤灰混凝土增幅达15.1%,纯矿粉混凝土增幅达14.4%,粉煤灰和P1000超细矿粉复掺后期强度增幅达9.4%,矿粉和其他矿物掺合料复掺后期强度增幅均在10%左右。

由此表明,矿物掺合料在前期不能较好的发挥其活性,但能较好的改善混凝土后期强度。

4 结语

1)当Ⅱ级粉煤灰掺量为50%时,混凝土强度损伤较大,不能等量取代水泥。掺入10%的P1000超细矿粉能较好的弥补强度损失。

2)当矿粉的掺量为50%时,其后期的混凝土强度能达到基准混凝土水平,所以配制矿粉系列混凝土时,矿粉掺量可以超过50%。

3)大掺量矿物掺合料早期活性发挥比较慢,但是后期活性发挥较快,能较好地改善混凝土的后期强度,其增长幅度要大于基准混凝土。

[1]王稷良,王雨利,李进辉.粉煤灰和矿粉对高强混凝土耐久性的影响[J].粉煤灰综合利用,2007(2):31-33.

[2]李秋义,李艳美,毛高峰,等.再生细骨料混凝土强度试验研究[J].青岛理工大学学报,2007(11):79-81.

[3]钟桂珍.关于在混凝土配置中掺入矿粉及粉煤灰的探讨[J].山西建筑,2008,34(21):139-142.

[4]陈荣升.超细矿粉和聚合物改性的水泥基高性能材料研究[D].杭州:浙江工业大学,2002.