CAN总线在数控机床联网控制中的研究

亓学芸

摘 要:本文在介绍CAN总线技术的基础上,利用CAN总线技术的优点,设计出了数控机床联网通信方案,提高了传统数控机床的数字化水平。

关键词:数控机床;CAN总线;联网

中图分类号:TG596

1 CAN总线技术的简介

CAN(Controller Area Network),稱为控制器局域网。由于CAN总线的高性能和高可靠性,人们越来越重视,CAN总线已经广泛应用在各种现场设备的控制网络。CAN总线刚开始主要应用在汽车工业上,作为汽车控制系统与各个执行机构间通信使用。现在CAN总线不局限在汽车工业,应用领域已经发展到制造业、自动控制和医疗器械等。现在CAN总线的规范发展到CAN2.0。

综合以上介绍的现场总线的综合性能,CAN总线的波特率能够达到1Mb/s,传输距离长达10Km。数据线采用双绞线,能够防止干扰信号。一般制造企业车间生产设备与控制室之间的间距在2Km,选择CAN总线具有其他总线所无法达到的优势。所以本课题采用CAN总线进行通信传输。

2 CAN总线技术的特点

(1)CAN的工作方式为多主方式,废除了传统的站地址编码,采用对数据块编码的方式,对节点的控制非常灵活,增减节点时不需重新修改程序。同时每个节点都可以在任意时刻通过总线发送信息。

(2)CAN总线上的节点信息被划分成不同的优先级,当总线上有多个节点同时发送数据时,首先这些信息根据优先级来确定发送信息的顺序,优先级高的先发送直至发送完成,优先级低的发送权取消,等总线空闲时再发送信息。

(3)CAN采用差分信号传输技术。通信节点通过CANH和CANL两条双绞线信号线连接到总线上,依靠两条信号线的电位差变化来传输信息,任何一条数据线遭受到破坏时CAN总线系统仍然能传输信息,因此这种总线适合比较恶劣的工作环境。

(4)CAN总线提前设置好报文滤波,所以总线上的节点在接受和发送数据时,无需专门的调度便可以进行数据传输。

(5)通信距离比较长。当通信速率在5kbps时通信距离最远可达10km。

(6)总线驱动电路决定了CAN总线上的节点数,总线上最多可连接128个节点;CAN2.0A规范的报文标识符有2032种,而CAN2.0B规范的报文标识符数量不受限制。

(7)CAN总线采用短帧结构。每帧共有8个字节,数据的传输时间较短,并且数据传输时几乎不受干扰,检错效果好。

(8)由于使用CRC校验,数据出错率极低,适合在干扰较高的环境中工作。

(9)CAN总线有自动关闭功能,当节点发送信息出现发生重大错误时能够自动关闭总线,避免影响其他节点,其他节点仍可以正常进行操作。

从上述特点可以看出,CAN总线在现场设备控制局域网中的优势非常明显,检错和抗干扰能力很强,十分适合工业自动化的现场控制网络。

3 CAN总线的工作原理

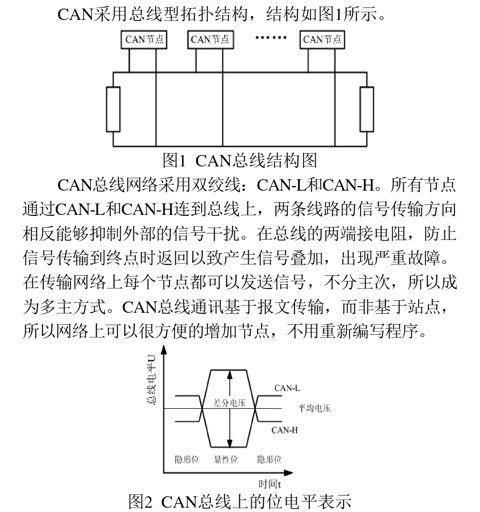

CAN采用总线型拓扑结构,结构如图1所示。

CAN总线网络采用双绞线:CAN-L和CAN-H。所有节点通过CAN-L和CAN-H连到总线上,两条线路的信号传输方向相反能够抑制外部的信号干扰。在总线的两端接电阻,防止信号传输到终点时返回以致产生信号叠加,出现严重故障。在传输网络上每个节点都可以发送信号,不分主次,所以成为多主方式。CAN总线通讯基于报文传输,而非基于站点,所以网络上可以很方便的增加节点,不用重新编写程序。

CAN总线用显性和隐性表示“0”和“1”。当两条信号线的差分电压相近,都在2.5V左右时,总线的逻辑状态为逻辑值“1”,表示为隐性。如果信号线CANH比CANL高时,总线的逻辑状态为逻辑值“0”,表示为显性,如图2所示。当通信过程中同时出现显性位和隐性位时,隐性位将被显性位覆盖,总线显示为显性,CAN总线便是利用这种特性检测通讯过程中的信号冲突。

我国目前机械制造业的现状是有相当多的车间数控机床与普通机床共存。但是这些数控机床大多数都处于单机运行状态。在计算机网络和通讯技术的大发展的前提下,机械制造业由传统的生产方式向自动化生产发展,这就需要对数控设备进行联网运行。但是柔性制造系统过于依靠物流自动化,推广难度很大。如果对数控设备进行集成联网,既提高了数控设备的利用率,也可以极大提高了先进的生产管理制造模式在我国当前制造业中的推广,对我国当前的制造业具有非常重要的意义。

4 数控机床连网通讯方案设计

连网方案设计如图3所示,控制计算机作为中央控制器,负责加工零件程序的保存、传输,负责数控机床的管理和控制。零件的加工程序存储到控制计算机上,然后由控制计算机将加工程序通过CAN总线传到相应的控制机床上,进行零件加工。各数控机床也可以将存储的NC程序和零件加工的相关信息通过总线传输到控制计算机上。图3为简化设计系统结构图。

5 设计方案验证

使用9个通信节点,其中8个通信节点通过RS232串口连接数控机床。另外1个通信节点通过CAN总线与其他8个通信节点连接,并通过RS232串口连接控制计算机。经验证,各节点间通信正常,节点与数控机床以及控制计算机通信正常。实验证明该方案完全可行。

6 结束语

经过实际测试,该系统可以完成将数控机床产生的数据上传到计算机的工作,各节点间通信正常,1台主控计算机可以控制8台数控机床,受限于测试条件,没有进行连接更多机床的进一步测试。该系统理论上最多可以控制256台数控机床。

参考文献:

[1]张宏兵.数字化制造车间集成管理系统研究与设计[D].南京理工大学,2010.

作者单位:山东理工职业学院,山东济宁 272000