聚苯胺防腐涂料研究进展

李会敏,高永建,张世堂,崔宝印

(海军后勤技术装备研究所,北京 100072)

聚苯胺是一种新型功能高分子材料,具有良好的热稳定性、化学稳定性,通过掺杂可获得优良的电化学性能. 1985年DEBERRY[1]在不锈钢上电沉积聚苯胺膜,发现不锈钢在硫酸溶液中的腐蚀速率显著降低,从此聚苯胺和其他导电高分子作为新型的防腐蚀材料,日益受到材料保护工作者的关注. 众多研究发现,聚苯胺的导电高分子膜层可用于铸铁、碳钢、不锈钢、铝、铜、锌和钛等多种材料的腐蚀防护[2-3]. 与常规缓蚀剂如铬酸盐、钼酸盐等相比,聚苯胺对环境没有任何副作用,是一种符合时代和科技发展的绿色缓蚀剂,目前在日本、韩国、意大利、德国和法国等亚欧国家已用于汽车、桥梁、造船业等恶劣条件下的重防腐. 作者对聚苯胺防腐机理进行了浅析,概述了国内外应用研究现状,对聚苯胺在今后防腐领域的研究方向进行了展望.

1 防腐机理

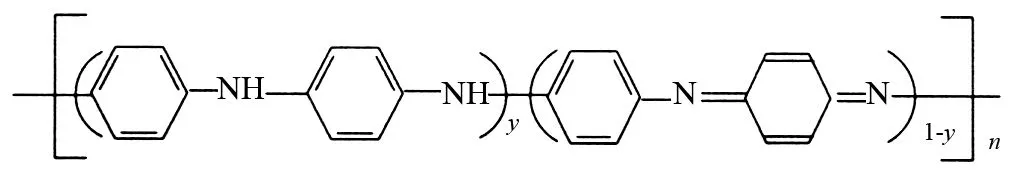

聚苯胺是从苯胺单体出发,通过化学氧化聚合或电化学聚合得到的一类导电高分子材料. 聚苯胺可分为本征态和掺杂态两种形式,本征态聚苯胺可视为对苯二胺单元和醌二亚胺单元的共聚物,其结构为:

y在0~1之间,y越小,氧化程度越高

在上述结构中,苯式和醌式的含量可以通过氧化或还原方式来改变. 能够稳定存在的结构主要有全还原态聚苯胺(LEB)、中间氧化态聚苯胺(EB),全氧化态聚苯胺(PNB). 中间氧化态聚苯胺的y= 0.5,即重复单元由3个苯环和1个醌环所组成,是最常见的本征态聚苯胺的存在形式. 本征态聚苯胺可通过化学或电化学方式掺杂得到掺杂态聚苯胺.

导电聚苯胺是一种具有氧化还原能力的共轭高分子,其氧化电位比铁高,二者接触时,在水和氧的参与下聚苯胺与铁分别发生氧化反应,使铁表面生成由Fe3O4和γ-Fe2O3组成的钝化层,钝化层的形成使其氧化电位显著升高,并且使极化电阻增大和腐蚀电流减小,从而阻止了腐蚀的发生. WESSLING[4]认为聚苯胺可逆的氧化还原特性是其发挥钝化作用的重要保证,腐蚀介质中的溶解氧能将被铁还原的聚苯胺重新氧化生成氧化态聚苯胺,有利于形成致密的钝化层. SILVA等人[5]采用不同酸掺杂的聚苯胺与聚甲基丙烯酸甲酯共混而成的金属防腐层,对防腐机理进行研究同样得出:钝化膜的形成是由于聚苯胺和不同金属基体间发生氧化还原反应所致.

聚苯胺通过可逆的氧化还原反应,能催化氧的还原,在以氧为主要腐蚀物质的环境中,氧的还原对于金属特别是涂层缺陷处金属的腐蚀行为具有重要的影响. 在这些环境中,聚苯胺能起到除氧剂的作用,从而降低了金属的腐蚀. 此外,对掺杂态聚苯胺而言,掺杂剂离子会通过聚苯胺的氧化还原过程释放出来,某些本身具有缓蚀作用的掺杂剂离子,可能会促进聚苯胺/金属界面处致密氧化层的形成,或者对涂层缺陷处的金属产生缓蚀作用.

2 防腐领域应用现状

2.1 聚苯胺在防腐涂料中的应用

聚苯胺在防腐领域主要用作防腐涂料. 聚苯胺是一种链间具有强相互作用的共轭大分子,其溶解性和黏附性差,涂膜附着力不好,很容易形成缺陷[6]. 应用纯聚苯胺作为防腐涂料很不理想,另外由于价格昂贵,聚苯胺通常不单独使用,而是与基体树脂配合使用. ARAUJO等人[7]研究了掺杂聚苯胺对碳钢的防腐蚀性能,结果表明未掺杂聚苯胺涂层的阻隔性能和附着力均较差. BAGHERZADEH[8]发现,在双组分水性环氧树脂中加入很少量(质量分数0.02%)的纳米聚苯胺就能显著地提高涂层的防腐能力,而且即使在腐蚀测试之后,涂层仍然保持着良好的附着力. 戈成岳等人[9]采用聚苯胺纳米纤维与环氧树脂复合制备的复合涂料,涂层电阻普遍增加. 聚苯胺添加量为0.6%时电阻最大,且浸泡7 d后,涂层电阻依然非常高(Rc= 3.054×109Ω/cm2),而不加聚苯胺的涂层失效比较快,涂层电阻明显下降(Rc= 2.284 × 106Ω/cm2). 试验说明聚苯胺的加入提高了涂层对金属的钝化作用. 但当聚苯胺添加量达到2%时,涂层的致密性变得非常差,起初就出现了介质的扩散渗透迹象,对金属无任何保护作用. 原因可能是聚苯胺添加量大时,在环氧树脂中分散不均匀导致涂层的致密性变差,大量的腐蚀性介质(Cl-)扩散渗透进入涂层底部使钝化膜遭受破坏,甚至促使涂层剥离,失去保护作用. 中国科学院长春应化所的王献红等人[10-12]基于在聚苯胺领域的长期研究,开发出了两种聚苯胺防腐涂料体系,即掺杂态聚苯胺/聚氨酯体系和本征态聚苯胺/环氧树脂体系. 这两种涂料的施工性能、漆膜的机械物理性能均达到了实用要求,并已经在重型机械、铁路、桥梁和港口工程上推广使用. 在防腐涂料海上挂板实验的过程中,王献红等人[13]还发现了导电态聚苯胺具有防止海生物附着的能力. 他们通过改进配方生产的80 μm厚聚苯胺环氧树脂底漆,当聚苯胺质量分数低于5%时,划叉样板的中性盐雾试验仍能达到800 h,与质量分数80%的富锌底漆的水平相当. 由于聚苯胺涂层的密度很低,因此在单位面积的涂层成本方面已经与富锌底漆有很强的竞争力. RADHAKRISHNAN等人[14]将纳米TiO2颗粒与聚苯胺复合,提高了聚苯胺的防腐蚀性能,得到了光泽较好的聚苯胺防腐材料.

2.2 聚苯胺在防锈油脂中的应用

由于聚苯胺分子链极强的刚性和链间较强的相互作用,使它的可溶性极差,仅能溶解在N-甲基吡咯烷酮等有限的几种溶剂中. 因此,聚苯胺常以固体粉末的形式分散在介质中使用. 姜海等[15]采用10%聚苯胺与10%常用防锈剂复合得到的一种防护封存油脂,具有良好的抗盐雾性能,经ASTM B117试验发现,774 h无锈蚀发生. 本征态聚苯胺很难溶于润滑油中,为此,魏观为等人[16]通过对聚苯胺采用油溶性质子酸掺杂、并通过烷基封端保护来改善聚苯胺的油溶性,得到了在Ⅰ类基础油中具有良好溶解分散性和储存稳定性的聚苯胺. 在基础油中单独加入油溶性聚苯胺时,防锈效果并不理想,基础油中加入1%聚苯胺后的腐蚀电位为-477.2 mV,但与一定量的烯烃共聚物型增黏剂复合后防锈效果大大改善,聚苯胺加入量为1%时,腐蚀电位已达到37.5 mV. 这可能是因为烯烃共聚物型增黏剂充当了成膜剂,增大了聚苯胺在金属表面的附着强度及分散性,从而大大改善了聚苯胺的防锈性能. 此外,魏观为等人还考察了聚苯胺与常用的防锈剂——羊毛脂镁皂的复合效果. 单独使用时,聚苯胺和羊毛脂镁皂的抗盐雾性能都不好,1%油溶性聚苯胺和含量高于5%羊毛脂镁皂的抗盐雾期分别小于6 h和不多于2 d. 复合使用时,当油溶性聚苯胺1%、羊毛脂镁皂7%、矿物油92%时,盐雾箱防锈期可以达到10 d,表现出优异的防锈性能. 当聚苯胺与羊毛脂镁皂的比值控制在0.1至0.2附近时,腐蚀电位最高. 当聚苯胺在矿物油中用量为0.4%,羊毛脂镁皂用量为9.6%时,盐雾防锈期可以达到15 d.

3 展望

聚苯胺与基体树脂复合而成的涂料,具有优良的抗盐雾性能和防止海生物附着的性能,已经在重型机械、铁路、桥梁和港口工程上推广使用. 经改性后的聚苯胺可溶于Ⅰ类基础油,经与其他缓蚀剂复配,防锈性能得到很大提高. 作为一种新型环境友好型缓蚀剂,聚苯胺在防腐材料领域具有广阔的应用前景,但也有许多问题亟待解决,研究方向可归纳为以下几点:

1) 聚苯胺在基体树脂中的分散性研究. 由于聚苯胺分子链极强的刚性和链间较强的相互作用,使它在基体树脂中的分散性较差,通过对聚苯胺分子改性或对其进行掺杂是否能提高聚苯胺在基体树脂中的分散性,有待深入研究.

2) 聚苯胺同其他有机、无机填料的配伍性研究. 目前聚苯胺在防腐涂料中的大部分研究工作是针对聚苯胺/基体树脂这样简单的双组分体系进行的,实际使用中涂料往往要添加很多有机、无机填料组分,聚苯胺和这些组分的配伍性如何,还需进一步研究.

3) 聚苯胺在防锈油脂中的应用研究. 现阶段研究发现少量的聚苯胺即可大大改善防锈油脂的抗盐雾性能,采用环境友好型防锈剂聚苯胺,可大大减少钡盐类防锈剂的加入量(一般防锈油中加入10%左右的磺酸钡),减少钡盐对环境的污染. 但聚苯胺可溶性极差,且聚苯胺本身的防锈性不理想,一般需复合其他成膜剂和缓蚀剂达到防锈的目的. 因此,聚苯胺若在防锈油中得到应有,还需加大在润滑油中溶解性能的研究及与其他缓蚀剂配伍性能的研究.

4) 随着装备对油料各项性能的要求越来越苛刻,Ⅱ、Ⅲ类加氢基础油和合成烃型基础油应用越来越广泛,但Ⅱ、Ⅲ类加氢基础油和合成烃型基础油对添加剂的溶解性远不如Ⅰ类基础油的好,聚苯胺在合成烃及加氢油中的溶解性需进行深入地考察研究.

参考文献:

[1] DEBERRY D W.Modification of the electrochemical and corrosion behavior of stainless-steels with an electroactive coating[J].J Electrochem Soc,1985,132(5):1022-1026.

[2] KINLEN P J, MENON V, DING Y W. A mechanistic investigation of polyaniline corrosion protection using the scanning reference electrode technique[J]. J Electrochem Soc, 1999, 146(10): 3690-3695.

[3] GASPARAC R, MARTIN C R. Investigations of the mechanism of corrosion inhibition by polyaniline. polyaniline-coated stainless steel in sulfuric acid solution[J]. J Electrochem Soc, 2001, 148(4):B138-B145.

[4] WESSLING B.Corrosion prevention with an organic metal(polyaniline): surface ennobling,passivation,corrosion test results[J].Mater Corros,1996,47(8):439-445.

[5] Pereira de SILVA, Cordoba de TORRESI, TORRESI R M. Polyaniline/poly(methylmethacrylate) blends for corrosion protection: The effect of passivating dopants on different metals[J]. Progr Org Coat, 2007,58(1): 33-39.

[6] 王金淑,杨伟超,李洪义. 聚苯胺防腐蚀涂料的发展[J]. 北京工业大学学报, 2008, 34(11): 1196-1201.

[7] ARAUJO W S, MARGARIT I C P, FERREIRA M, et al. Undoped polyaniline anticorrosive properties [J]. Electrochimica Acta, 2001, 46(9): 1307-1312.

[8] BAGHERZADEH M R,MAHDAVI F,GHASEMI M,et al.Using nanoemeraldine salt-polyaniline for preparation of a new anticorrosive water-based epoxy coating[J]. Progr Org Coat,2010,68(4):319-322.

[9] 戈成岳,杨小刚,李 程,等. 聚苯胺纳米纤维的合成及其在环氧树脂中对Q235钢的防腐蚀性能[J]. 高校化学工程学报,2012,26(1):145-150.

[10] 张金勇,李 季,王献红,等.导电聚苯胺无溶剂防腐涂料的制备方法:中国,98116978.3[P].1998-07-30.

[11] 王献红,孙祖信,耿延候,等.导电聚苯胺防污防腐涂料的制备方法:中国,97115977.7[P].1997-10-25.

[12] 李 季,吕金龙,王献红 .一种聚苯胺防腐脂及其制备方法:中国, 03121402.9[P].2003-03-28.

[13] WANG X H,LI J,ZHANG J Y,et al.Polyaniline as marine antifouling and corrosion-prevention agent[J].Synth Metals,1999,102(1/3):1377-1380.

[14] RADHAKRISHNAN S, SIJU C R, MAHANTA D, et al. Conducting polyaniline-nano-TiO2composites for smart corrosion resistant coatings [J]. Electrochimica Acta, 2009, 54(4): 1249-1254.

[15] 姜 海,李 季,夏 钢. 导电聚苯胺防护封存油脂试验研究[J]. 中国表面工程,2003,16(3):40-43.

[16] 魏观为,张东恒,刘毅飞,等. 油溶性聚苯胺的合成及防锈性能研究[J]. 润滑油,2011, 26(S1): 37-41.